Изобретение относится к химической технологии высокомолекулярных кремнийорганических соединений, конкретно к способу переработки полиорганосилоксанов и наполненных силиконов на их основе в диорганосилоксаны циклического и линейного строения, а именно к способу деполимеризации высокомолекулярных полиорганосилоксанов и наполненных силиконов в среде жидкого аммиака.

Изобретение может быть использовано в химической промышленности для переработки отходов силиконовой промышленности и получения из них линейных и циклических продуктов для изготовления пластификаторов и модификаторов для силоксановых каучуков, а также исходных мономеров для получения полиорганосилоксанов.

Способ по изобретению позволяет перерабатывать наполненные силиконовые отходы, линейные, разветвленные, сшитые высокомолекулярные полиорганосилоксаны до диорганосилоксанов циклического и линейного строения без использования органических растворителей и катализаторов.

Известен способ деполимеризации силоксановых каучуков расщеплением линейного полидиметилсилоксана в присутствии литийалюмогидрида в эфире среде при нагревании [Von Kautsky, Н.; Bartocha, В. Umwandlung Anorganischer Siloxane in Organosiloxane Mittels Grignard-Verbindungenl. Zeitschrift fur Naturforsch. - Sect. В J. Chem. Sci. 1955, 10 (7), 422-423. https://doi.org/10.1515/znb-1955-0716.]. В ходе реакции наблюдается превращение силоксановой связи в алюмосилоксановую и выделение газообразного диметилсилана. Недостатками способа являются выделение легковоспламеняющихся газов, а также использование пожароопасных реагентов и растворителей.

Известен способ переработки линейного полидиметилсилоксана (ПДМС) с использованием кислотного катализатора, реакцией с 50-85%-ным водным раствором H2SO4 при 130-150°С в течение 1,5 - 6 ч [Burkhardt, J.; Louis, Е. Process for Preparing Cyclic Dimethylpolysiloxanes. US 4276425 A, 1981.]. В результате получают циклические силоксаны с выходом 89%. Недостатком способа является использование агрессивного реагента - серной кислоты.

Известен способ деполимеризации ПДМС при комнатной температуре в растворе тетрагидрофурана с использованием фторида тетрабутиламмония (TBAF) [Facile Approach to Recycling Highly Cross-Linked Thermoset Silicone Resins under Ambient Conditions David J. Krug, Michael Z. Asuncion, and Richard M. Laine ACS Omega 2019 4 (2), 3782-3789 DOI: 10.1021/acsomega.8b02927]. Способ позволяет перерабатывать различные полимеры на основе силиконовой резины в органических растворителях с высокой степенью набухания и преимущественным образованием циклических силоксанов. Недостатком способа является необходимость использования фторсо держащих соединений, поскольку сшитые ПДМС не растворяются в органических растворителях.

Известен способ переработки ПДМС аминолизом при комнатной температуре в присутствии оснований [Chang, C.-L.; Lee, Н. S.-J.; Chen, С.-К. Nucleophilic Cleavage of Crosslinked Polysiloxanes to Cyclic Siloxane Monomers: Mild Catalysis by a Designed Polar Solvent System. J. Polym. Res. 2005, 12, 433-438.]. Смесь КОН и диметиламина добавляют к силиконовой резине, предварительно набухшей в ТГФ, диэтиламине или толуоле. В результате в течение 24 ч образуется смесь циклических и олигомерных линейных силоксановых продуктов (10-77%). Недостатком способа является использование больших объемов органических растворителей, трудоемкое выделение целевых продуктов, включающее смешивание реакционной массы с пожароопасным диэтиловым эфиром, промывание раствора деионизированной водой, нейтрализацию раствора продукта уксусной кислотой и промывание водного остатка насыщенным раствором NaCl.

Известен способ переработки отходов силоксановых резин, который включает предварительное измельчение резины до размера не более 2 см, химическое разложение раствором щелочи в кремнийорганическом растворителе с температурой кипения не выше 80°С и разделение продуктов на жидкую олигомерную смесь (деструктат) и твердый остаток [Войлошников В.М., Шмелев И.Г., Каримова Д.Р. Способ переработки полисилоксановых резиносодержащих отходов. Пат. РФ 2412219, 2011].

Известен способ переработки сшитых и линейных силиконов в присутствии солей цинка (Zn(OTf)2, ZnCl2, Zn(OAc)2, Zn(acac)2), катализируемый бензоилфторидом, при 100-150°С длительностью 5 ч [Enthaler, S. Zinc-Catalyzed Depolymerization of End-of-Life Polysiloxanes. Angew. Chem., Int. Ed. 2014, 53, 2716-2721.]. Образуется смесь дифтордиметилсилана и дифтортетраметилдисилоксана с общим выходом 7-99% с различным их соотношением (в зависимости от условий проведения реакции). Недостатками способа являются образование побочного продукта - бензойного ангидрида, необходимость использования дополнительных реагентов, например бензофенона, в случае переработки силиконов, содержащих гидридные концевые группы.

Известен способ деполимеризации сшитого наполненного силикона до низкомолекулярных диорганосилоксанов в присутствии щелочи, который по ряду существенных признаков наиболее близок к заявляемому [W. Huang, Y. Dceda, A. Oku. Recovery of monomers and fillers from high-temperature-vulcanized silicone rubbers- combined effects of solvent, base and fillers. Polymer, 43, 26, 2002, P. 7295-7300, https://doi.org/10.1016/S0032-3861(02)00713-9]. Вышеуказанный способ был выбран в качестве прототипа. Согласно прототипу, измельченную силиконовую резину смешивают с КОН в смеси растворителей диэтиламин (ДЭА)/гексан/метанол. Полученную смесь перемешивали при комнатной температуре или при температуре кипения растворителя в зависимости от соотношения растворителей в смеси в течение 30-90 минут. Далее реакционную смесь фильтруют для отделения наполнителя от растворителя, затем к фильтрату добавляют небольшое количество КОН, нагревают смесь для удаления растворителей и перегоняют при 170°С/40 мбар для получения продуктов деполимеризации. Дистиллят собирают в ловушку, охлаждаемую до -78°С.Композиционный состав деполимеризатов анализируют методом газовой хроматографии. Получают смеси диметилциклосилокеанов D3/ D4/ D5/ с общим выходом 55-80% в зависимости от соотношения растворителей в исходной смеси, октаметилциклотетрасилокеан D4 образуется с преимущественным выходом.

В данном случае в качестве исходного силиконового материала был использован сополимер, содержащий диметилсилильные и метилвинилсилильные звенья, отвержденный 2,5-бис(трет-бутилперокси)-2,5-диметилгексаном при 170°С, наполненный смесью диоксида кремния (9 мас. %) и оксида алюминия (51 мас. %). Выбор ДЭА в качестве растворителя обусловлен тем, что амины являются хорошими растворителями для деполимеризации силиконовых каучуков, катализируемой гидроксидами щелочных металлов. Однако в чистом ДЭА не происходит растворение силиконовой резины, поэтому используют смесь ДЭА с метанолом. Добавление третьего растворителя - гексана - необходимо для лучшего отделения продуктов деполимеризации от наполнителя. Необходимость вводить дополнительное количество КОН после отделения наполнителя и жидкой фазы обусловлена тем, что по мере набухания силикона КОН расходуется на взаимодействие с силанольными группами на поверхности диоксида кремния и таким образом большая часть КОН остается в наполнителе после фильтрации. Выделенный таким образом наполнитель не может быть повторно использован для получения силиконовых материалов, так как наличие КОН может приводить к снижению термостабильности целевого продукта.

К недостаткам прототипа можно отнести: использование большого количества растворителей и щелочи, многостадийность процесса. Наполнитель, выделяемый описанным способом, не может быть повторно использован для получения силиконовых материалов, т.к. наличие КОН может приводить к снижению термостабильности целевого продукта. Существенным недостатком также является то, что условия проведения деполимеризации в данном способе подобраны под строго определенный силикон, а именно сополимер, содержащий диметилсилильные и метилвинилсилильные звенья, отвержденный 2,5-бис(трет-бутилперокси)-2,5-диметилгексаном при 170°С, наполненный смесью диоксида кремния (9 мас. %) и оксида алюминия (51 мас. %), и вряд ли способ-прототип применим для переработки силиконовых отходов других типов.

Общими недостатками известных способов переработки силиконов являются использование агрессивных реагентов, растворителей, в том числе пожароопасных, катализаторов, энергетические затраты. В большинстве случаев известные способы являются узконаправленными, то есть подходят для переработки определенного конкретного типа силиконовых отходов.

Задачей заявляемого изобретения является создание эффективного, универсального и технологичного способа переработки силиконовых отходов различного типа и структуры, который не требует использования органических растворителей и катализаторов.

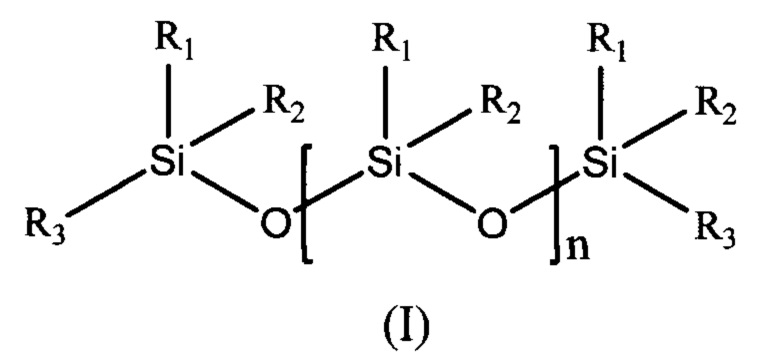

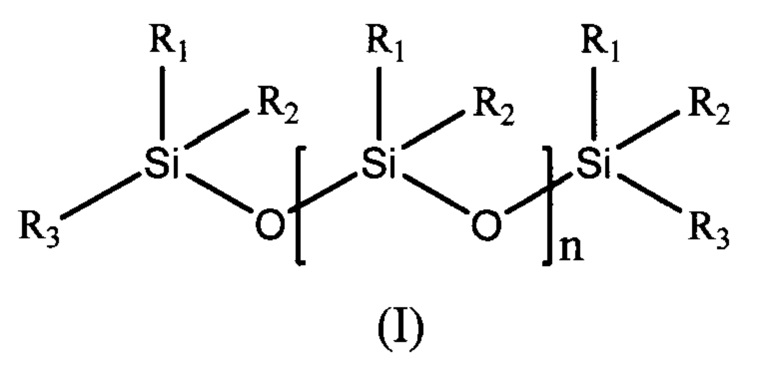

Задача решается заявляемым способом переработки линейных, разветвленных, сшитых высокомолекулярных полиорганосилоксанов и сшитых наполненных силиконов на их основе до диорганосилоксанов циклического и линейного строения, способ включает взаимодействие полиорганосилоксанов и воды в среде жидкого аммиака в автоклаве при 100°С-200°С, а в качестве исходного полиорганосилоксана используют соединение, выбранное из полиорганосилоксанов общей формулы (I):

где R1 и R2 независимо обозначают Н, СН3, С2Н5, С3Н8, С4Н9, С2Н3, С3Н5, С6Н5;

R3 обозначает Н, СН3, С2Н5, С3Н8, С4Н9, С2Н3, С,Н5, С6Н5, ОН

n ≥ 3.

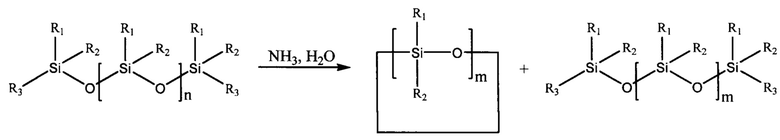

В общем виде взаимодействие полидиорганосилоксанов с водой в среде аммиака может быть представлено следующей суммарной схемой:

где n ≥ 3; m = 3-6.

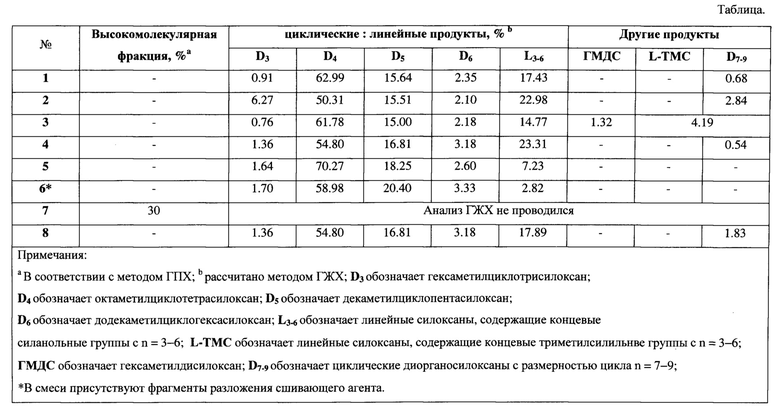

Имеет место деполимеризация наполненных силиконовых отходов, линейных, разветвленных, сшитых высокомолекулярных полиорганосилоксанов в присутствии воды. Условия проведения процесса и результаты исследования полученных диорганосилоксанов представлены в таблице.

Взаимодействие полидиорганосилоксана и воды в среде аммиака проводят в течение 12-24 ч. Температура проведения реакции зависит от структуры перерабатываемого силиконового соединения, в случае деполимеризации функциональных линейных каучуков проведение процесса возможно при температуре 100°С. Температура 150°С является универсальной и подходит для переработки силиконов любой структуры. Увеличение температуры до 200°С позволяет уменьшить время проведения реакции.

Аммиак выступает как в качестве растворителя, так и в роли агента, разрушающего адсорбционные взаимодействия между силоксаном и наполнителем в случае деполимеризации наполненных силиконовых резин. Комплекс аммиака и воды выступает в качестве основного катализатора деполимеризации силиконов. Аммиак и остатки воды удаляются из реактора при проведении декомпрессии, они перекачиваются в другой реактор или бункер для хранения, и в реакторе остаются только целевые диорганосилоксаны циклического и линейного строения. Состав образовавшихся силоксановых продуктов анализируют методами гель-проникающей хроматографии (ГПХ) и газовой хроматографии (ГЖХ).

Преимуществом заявляемого способа является отсутствие необходимости проведения стадии отгонки растворителя и очистки продуктов от катализатора. Выделение целевых продуктов является менее трудоемким, чем в известных способах. Кроме того, заявляемый способ позволяет повторно использовать отработанный аммиак без проведения дополнительных процедур его очистки. В качестве исходных полидиорганосилоксанов могут использоваться силиконовые жидкости, силиконовые каучуки, сшитые силиконы, наполненные силиконы. Условия проведения реакций и состав образующихся продуктов приведены в таблице.

Технический результат - универсальный технологичный способ, обеспечивающий переработку наполненных силиконовых отходов различных типов до диорганосилоксанов циклического и линейного строения и не требующий использования органических растворителей и катализаторов. Способ позволяет повторно использовать отработанный аммиак без проведения дополнительных процедур его очистки. Технический результат достигается совокупностью всех существенных признаков изобретения. Условия проведения процесса и результаты исследования полученных диорганосилоксанов представлены в таблице. Изобретение иллюстрируется приведенными ниже примерами его осуществления.

Пример 1

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г измельченной наполненной силиконовой резины (отработанный катетерный шланг (продукт «SilicaWorld»), наполнитель - аэросил (25 мас. %)) и 0,25 мл воды. В автоклав подают 50 г аммиака. Реакционную массу перемешивают в течение 24 часов при температуре 150°С. Затем аммиак удаляют из реактора, перекачивая в бункер для хранения. Получают смесь низкомолекулярных силоксановых продуктов (83% диметилциклосилоксанов (D3, D4, D5, D6) и 17% линейных диметилсилоксанов (n=3-6)) и наполнителя (аэросила). Результаты исследования представлены в таблице.

Пример 2

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г измельченной наполненной силиконовой резины (техническая силиконовая резина (продукт «SmoothOn»), наполненная смесью мела и гидроксида алюминия (СаСО3+Al(ОН)3 40 мас. %)), 0,25 мл воды. Затем в автоклав подают 50 г аммиака. Реакционную массу перемешивают в течение 24 часов при температуре 150°С.Затем аммиак удаляют из реактора, перекачивая в бункер для хранения. Получена смесь низкомолекулярных силоксановых продуктов (77% диметилциклосилоксанов (D3, D4, D5, D6) и 23% линейных диметилсилоксанов (n=3-6)) и наполнителя (СаСО3+Al(ОН)3).

Пример 3

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г силиконовой жидкости ПМС-200 (продукт ООО «СИЛАН», Mn = 8.5 kDa; Mw = 19.3 kDa; PDI = 2.25), 0,25 мл воды. Затем в автоклав подают 50 г аммиака. Реакцию проводят аналогично примерам 1 и 2. Получена смесь низкомолекулярных продуктов, состоящая из 80% диметилциклосилоксанов (D3, D4, D5, D6), 15% линейных диметилсилоксанов с концевыми гидроксильными группами (n = 3-6) и 5% других продуктов. Результаты исследования представлены в таблице.

Пример 4

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г силоксанового каучука СКТН (продукт ООО «СИЛАН», Mn = 56.2 kDa; Mw = 76.4 kDa; PDI = 1.36), 0,25 мл воды. Реакцию проводят аналогично примерам 1 и 2. Получена смесь низкомолекулярных продуктов, состоящая из 76% диметилциклосилоксанов (D3, D4, D5, D6), 23% линейных диметилсилоксанов с концевыми гидроксильными группами (n=3-6) и ~ 1% других продуктов. Результаты исследования представлены в таблице.

Пример 5

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г сшитого силикона, полученного отверждением силоксанового каучука СКТН (продукт ООО «СИЛАН», Mn = 56.2 kDa; Mw = 76.4 kDa; PDI = 1.36) катализатором К-18 (раствор диэтилдикаприлата олова в этилсиликате-32), 2,5 мл воды. Реакцию проводят аналогично примерам 1 и 2. Получена смесь низкомолекулярных продуктов, состоящая из 93% диметилциклосилоксанов (D3, D4, D5, D6) и 7% линейных диметилсилоксанов (n=3-6). Результаты исследования представлены в таблице.

Пример 6

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г сшитого силикона, полученного взаимодействием силиконовой жидкости Пента-804 (продукт ООО «СибПласт Торг», Mn = 5,3 kDa; Mw = 11,2 kDa; PDI = 2,13) с отверждающим агентом DMS-V25 (продукт Gelest) в присутствии катализатора Карстеда (продукт Acros), 2,5 мл воды. Реакцию проводят аналогично примерам 1 и 2. Получена смесь низкомолекулярных продуктов, состоящая из 84% диметилциклосилоксанов (D3, D4, D5, D6), 3% линейных диметилсилоксанов (n = 3-6), 13% продуктов разложения сшивающего агента. Результаты исследования представлены в таблице.

Пример 7

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г силоксанового каучука СКТН (продукт ООО «СИЛАН», Mn = 56.2 kDa; Mw = 76.4 kDa; PDI = 1.36), 0,25 мл воды. В автоклав подают 50 г аммиака. Реакционную массу перемешивают в течение 24 часов при температуре 100°С. Затем аммиак удаляют из реактора, перекачивая в бункер для хранения. Состав продуктов анализировали методом ГПХ. Получена смесь высокомолекулярного продукта (30%) и низкомолекулярных продуктов (70%). Анализ ГЖХ не проводился, поскольку в смеси присутствует высокомолекулярная фракция. Результаты исследования представлены в таблице.

Пример 8

В стальной автоклав, снабженный механической мешалкой, помещают 10,0 г силоксанового каучука СКТН (продукт ООО «СИЛАН», Mn = 56.2 kDa; Mw = 76.4 kDa; PDI = 1.36), 0,25 мл воды. В автоклав подают 50 г аммиака. Реакционную массу перемешивают в течение 12 часов при температуре 200°С. Затем аммиак удаляют из реактора, перекачивая в бункер для хранения. Получена смесь низкомолекулярных продуктов, состоящая из 80% диметилциклосилоксанов (D3, D4, D5, D6), 18% линейных диметилсилоксанов с концевыми гидроксильными группами (n = 3-6) и ~ 2% других продуктов. Результаты исследования представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ α,ω - ДИГИДРОКСИПОЛИДИОРГАНОСИЛОКСАНОВ | 2019 |

|

RU2737804C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОТВЕРЖДЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2452568C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСИММЕТРИЧНЫХ ЦИКЛОТЕТРАСИЛОКСАНОВ | 2020 |

|

RU2766218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 2014 |

|

RU2576311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 2013 |

|

RU2547827C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОФТОРАНГИДРИДОВ АЛКИЛ(АРИЛ)ФОСФОНИСТЫХ КИСЛОТ | 2009 |

|

RU2411247C2 |

| Олигосилоксаны с гидрофильными и гидрофобными ответвлениями в качестве модификатора для силоксановых каучуков и способ их получения | 2019 |

|

RU2685545C1 |

| УЛУЧШЕНИЕ ОБЕЗВОЖИВАНИЯ СОЕДИНЕНИЙ НА ВОДНОЙ ОСНОВЕ | 2012 |

|

RU2604589C2 |

| ФУНКЦИОНАЛЬНЫЕ МЕТАЛЛОСИЛОКСАНЫ, ПРОДУКТЫ ИХ ЧАСТИЧНОГО ГИДРОЛИЗА И ИХ ПРИМЕНЕНИЕ | 2014 |

|

RU2649392C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛОКСАНОВЫХ БЛОКСОПОЛИМЕРОВ | 2016 |

|

RU2631111C1 |

Изобретение относится к химической технологии высокомолекулярных кремнийорганических соединений. Предложен способ переработки линейных, разветвленных, сшитых высокомолекулярных полиорганосилоксанов и сшитых наполненных силиконов на их основе до диорганосилоксанов циклического и линейного строения, который включает взаимодействие полиорганосилоксанов общей формулы (I), где R1 и R2 независимо обозначают Н, СН3, С2Н5, С3Н8, С4Н9, С2Н3, С3Н5, С6Н5; R3 обозначает Н, СН3, С2Н5, С3Н8, С4Н9, С2Н3, С3Н5, С6Н5, ОН, с водой в среде жидкого аммиака в автоклаве при 100-200°С. Способ позволяет регулировать композиционный состав получаемой смеси диорганосилоксанов в зависимости от условий и повторно использовать отработанный аммиак без проведения дополнительных процедур его очистки. Технический результат - универсальный технологичный способ, обеспечивающий переработку наполненных силиконовых отходов различных типов до диорганосилоксанов циклического и линейного строения и не требующий использования органических растворителей и катализаторов. 1 табл., 8 пр.

Способ переработки линейных, разветвленных и сшитых полиорганосилоксанов общей формулы (I)

где R1 и R2 независимо обозначают Н, СН3, С2Н5, C3H8, С4Н9, С2Н3, С3Н5, С6Н5;

R3 обозначает Н, СН3, С2Н5, С3Н8, С4Н9, С2Н3, С3Н5, С6Н5, ОН;

n ≥ 3,

и сшитых наполненных силиконов на их основе, включающий взаимодействие полиорганосилоксанов с водой в среде жидкого аммиака в автоклаве при 100-200°С.

| Huang W | |||

| et al | |||

| Recovery of monomers and fillers from high-temperature-vulcanized silicon rubbers - combine effects of solvent, base and fillers | |||

| Polymer, 2002, vol.43, no.26, pp.7295-7300 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИСИЛОКСАНОВЫХ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2412219C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2110534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОСИЛОКСАНОВ И НИЗКОМОЛЕКУЛЯРНОГО ПОЛИДИМЕТИЛСИЛОКСАНА | 2013 |

|

RU2572786C2 |

| David J | |||

| Krug et al | |||

| Facile Approach to Recycling Highly Cross-Linked | |||

Авторы

Даты

2024-11-06—Публикация

2023-12-28—Подача