(54) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ТОНКОСТЕННЫХ

СТАКАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| Способ изготовления фасонной полости в заготовке с технологическим отверстием | 1977 |

|

SU722645A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| Способ получения полых изделий с фасонной боковой поверхностью | 1979 |

|

SU874256A2 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

Изобрете1«е отяэонтся к обработке металлов давлением и аджег бить использовано при получении обратным выдавливанием изделий типа тонкостенных стшсаяов как цилиндрических, так и с буртом огкрытого торца.

Известен споооб оолучения изделий типа тонкосгенньк стакаяов путем обратного выдавливания пуансоном в матрице и последующей протяжки, в 4acTMOcjM в той же матрице 1,

Для,обратного сдавливания характерна значительная нераввоксерносгь напряженного состояния в очаге дефоргмаияи, что приводит к возникновению остато ших напряжений в изделиях и ухудшеюоо вследагвяе этого их качества. Последующая протяжка Гили термоо аботка) позволяет снизить )Ч8цле напряжения и улучшить качество изделш, Ж) ояновремеиио вызывает сиижкиие производатезв яосги труда и усложнение используемого оборудования.

Ижестен также способ получения изделий типа стаканов оСфагшим выдавливанием из заготовки с конической «ли ступенчатой наружной поверхнэстью в матрице с соответствующей рабочей поверхностью, матрицу перемещают в направлении истечешш металла.со скоростью, равной

средней скорости истечения; в результате чего в выдавливаемой стенке изделия и в очаге деформации постоянно создаются растягивающие иапряжею1я, способствуюхше уменьшешоо остаточных напряжений в изделии 2,

Однако действительная скорость истечения металла при выдавливании является переменной (из-за неточности геометртческих размеров заготовки и неравномерности смазочного покрытия), поэтому матрица либо отстает от заготовки, не обеспечивая нужного эффекта, либо наоборот, опережает заготовку, стремясь разорвать стенку изделия. Это обусловливает низкое качество издеш{й.

Кроме тою, использоваиие заготовки специальной формы требует ее предварителыюй обработки.

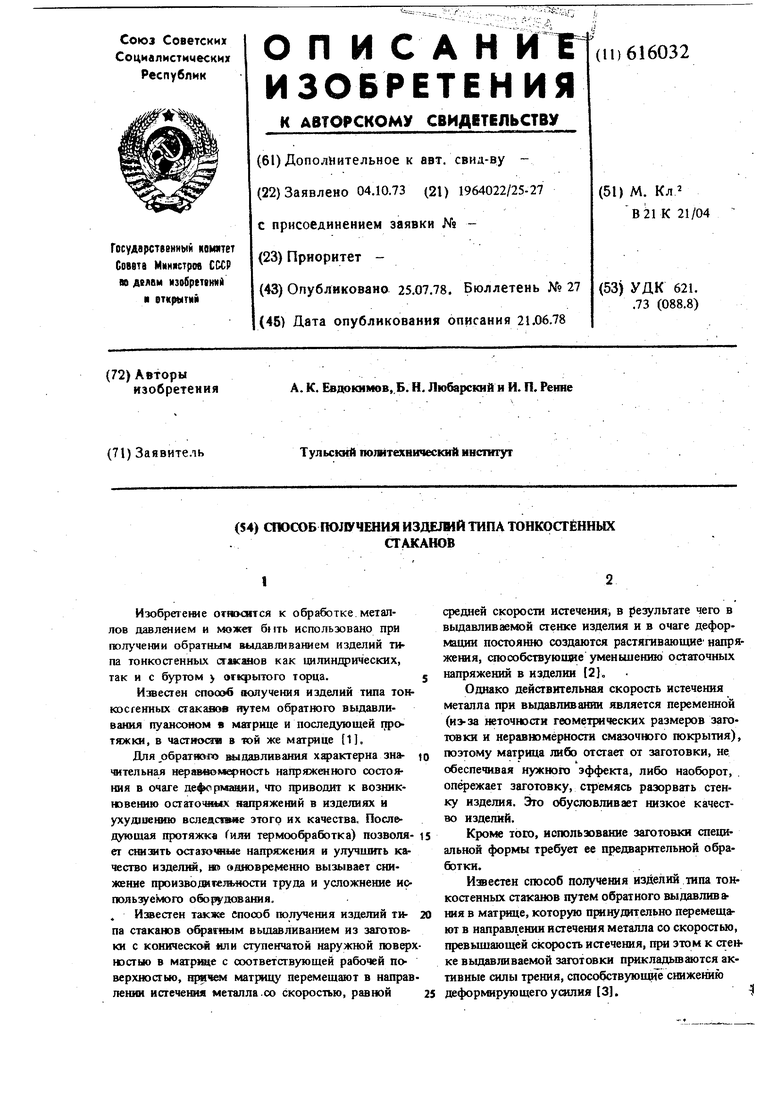

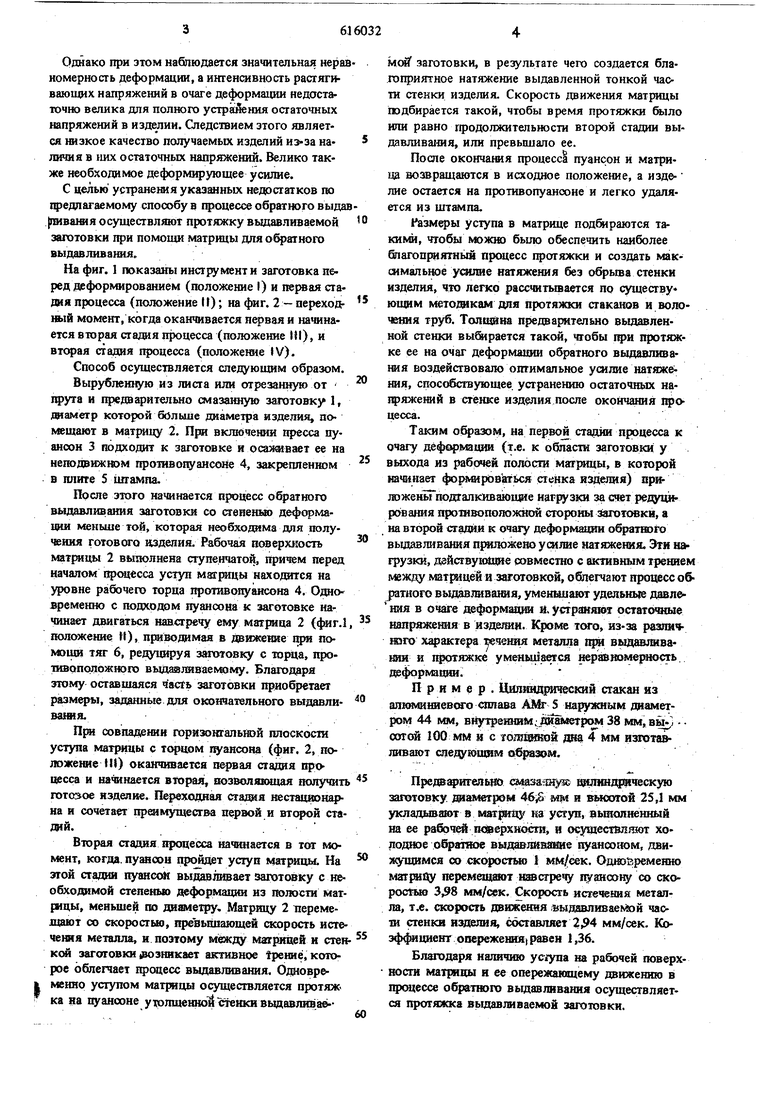

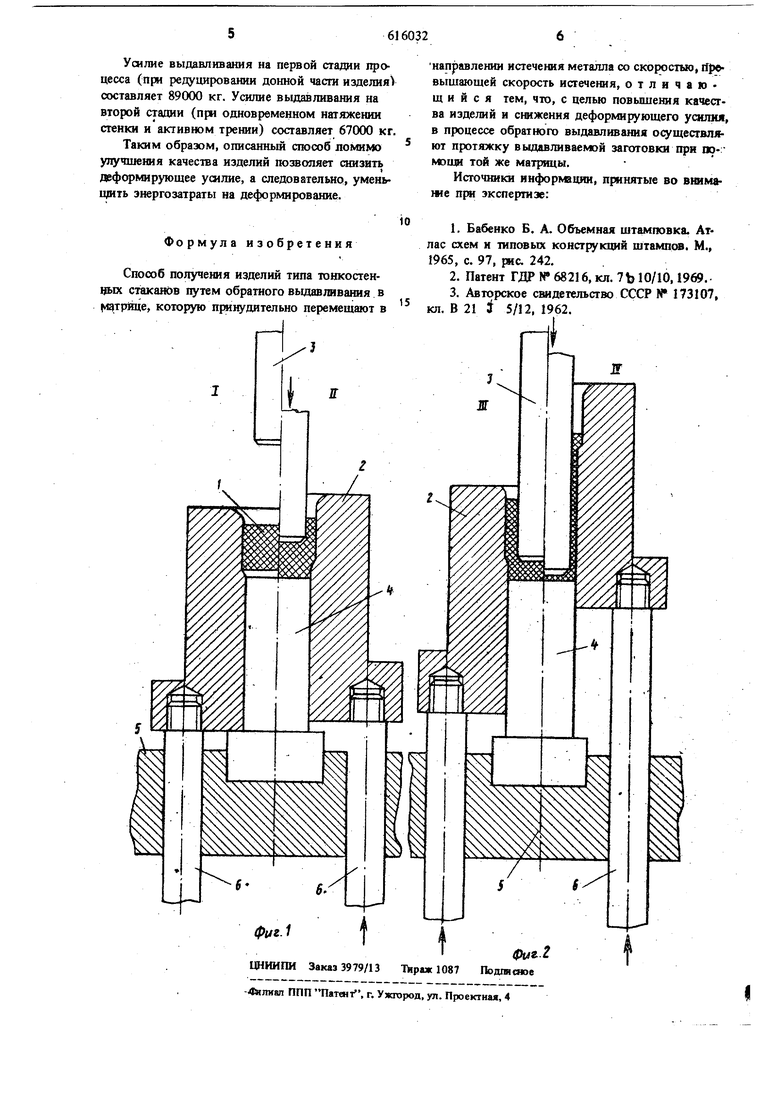

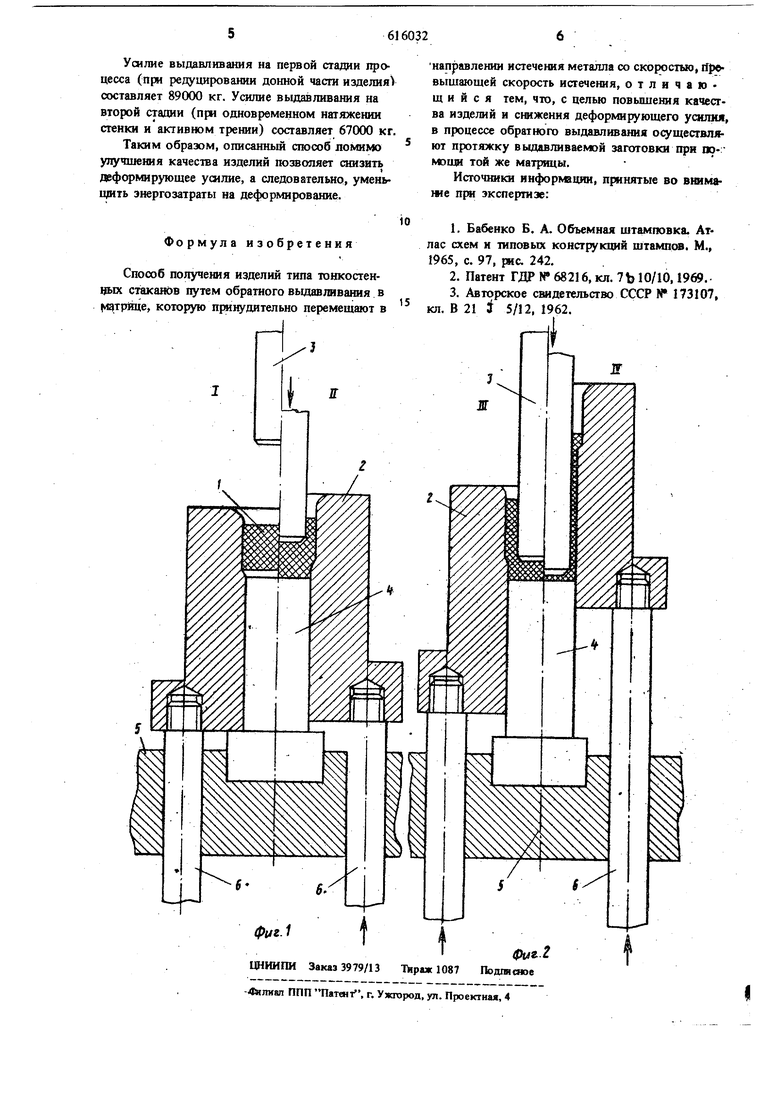

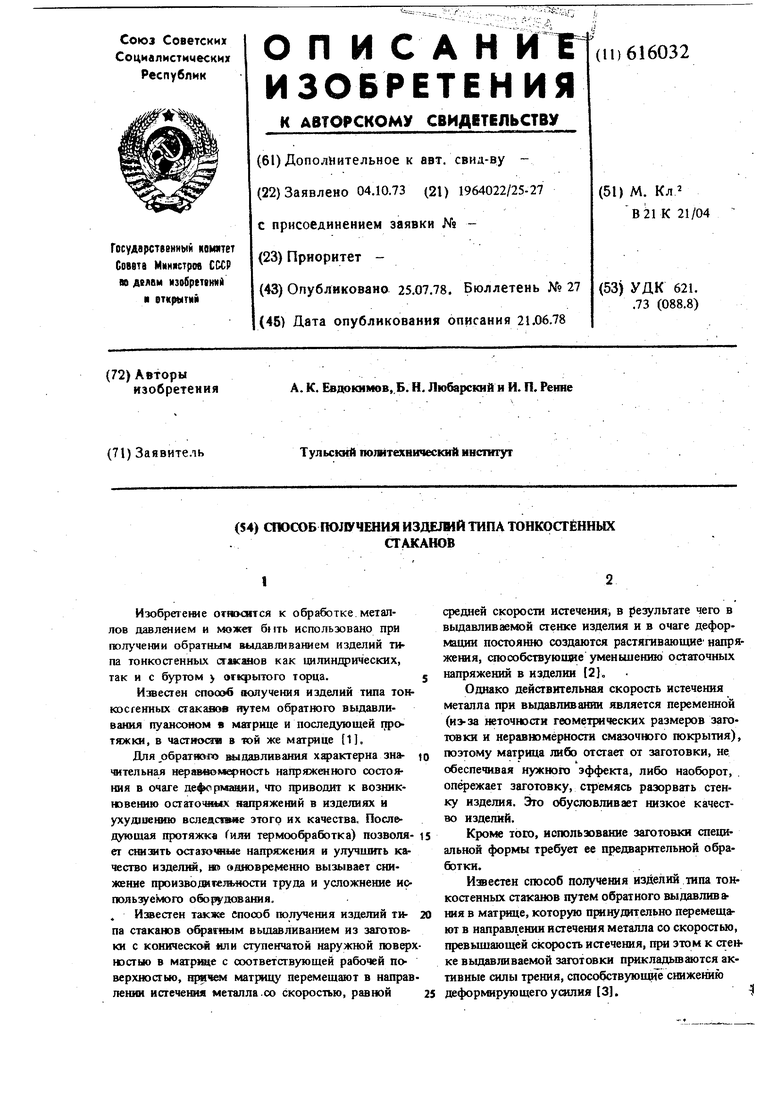

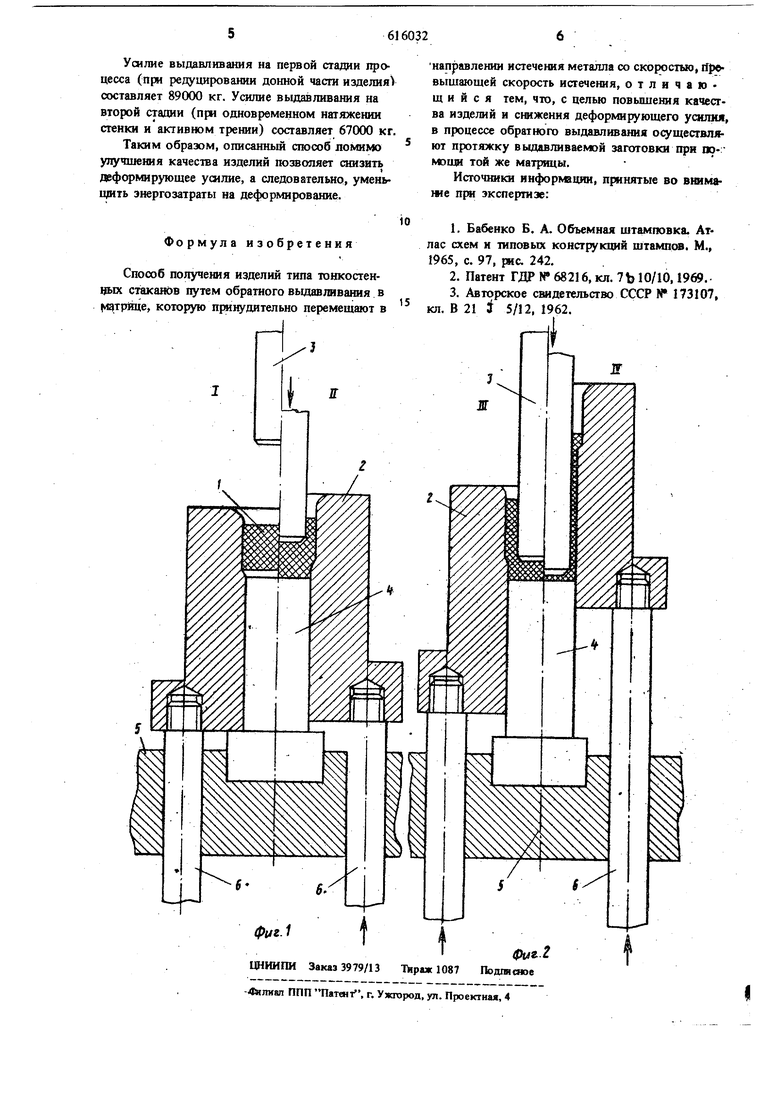

Изазестен способ получения изделий типа тонкостенных стаканов путем обратного выдавливания в мат1яще, которую понудительно пфемещают в направлении истечеиия металла со скоростью, превьщ ающей скорость истечения, при этом к стенке выдавливаемой заготовки пртисладьшаются активиые силы трения, способствуюцщё снижешю дефор1 шрующегоусилия 3. Однако при этом наблюдается значительная нерав номерность деформации, а интенсивность растягивающих напряжений в очаге деформации недостаточно велика для полного устрайешш остаточных напряжений в изделии. Следствием этого является Ш1зкое качество получаемых изделий наличин в них остаточньгх напряжений. Велико также необходимое деформирующее усилие. С целью устранения указшных недостатков по гфеддагаемому способу в с оцессе обратного выдав |пива «я осуществляют протяжку выдавливаемой заготовки при помощи матрицы для о атного выдавливашш. На фиг. 1 показаны инструмент и заготовка перед деформированием (положение I) и гкрвая стадия процесса (положение (I); на фиг. 2 - переходный момент, когда оканчивается первая и ннтанается вторая стадия процесса (положега1е И1), и втсфая стадия процесса (положеше IV). Способ осуществляется следующим образом. Вырубдюнную из листа или отрезанную от прута и предварительно смазанную заготовку 1, дааметр которой болыле диаметра изделия, помещают в матрицу 2. При включешш гфесса пуансон 3 подходит к заготовке и осаяжвает ее на неподвижном протяво аксоне 4, закрепленном в плите 5 iUTaMna. После этого навднается процесс обратного выдавливания заготовки со степенью деформации меньше той, которая необходима для получения готового изделия. Рабочая {юверХ1 ость матртцы 2 вьпюлнена ступенчатой, Причем перед началом врсщ«сса уступ матрицы находатся на уровне рабочего торца тфотивопуансона 4. Одаовременно с подходом пуансона к заготовке начинает двигаться навстречу ему матрица 2 (фигЛ ЛЕояожение М), приводимая в даиже1ше при помощи тяг 6, редуцируя заготовку с торца, противоположного выдазливаемому. Благодаря этому оставщаяся ч°ас(ь заготовки приобретает размеры, заданные для окончательного выдавлИ вашя. П совпадении горизокгальжй плоскосга уступа матрицы с торцом пуансона (фиг. 2, положение И1) оканчивается стадия процесса и начинается вторая, возволяиицая готозое изделие. Переходная стадая (стационарна и сочетает преимущества первой и второй ста дий... - Вторая стадия процесса нач1шается в тот момент, когда, пуансон пройдет уступ матрицы. На этой стадии iQraHcoM выдавливает заготсюку с необходимой степенью деформации из полости мат рицы, меньшей по твметру. Матрицу 2 перемещают со скоростью, превышающей скорость исте чения металла, и поэтому между матрицей н стен коя заготовки йозннкшт активное ipcHHc, которое облегчает 1фся{есс выдавливания, бдновреI менно уступом матрицы осзоцествляется протяж ка на цуанооне у холщенно стенки выдавливавмсйГ заготовкн, в результате чего создается благоприятное натяжение выдавленной тонкой части стенки изделия. Скорость движения матрицы годбирается такой, чтобы время протяжки &ыло юш равно гфодолжительностн второй стадии выдавливания, или превыщало ее. После окончашя процесс пуансон и матрит воааращшотся в исходное положение, а изделие остается на противопуансоне и легко удаляется из щтампа. 1 змеры уступа в матрице под&1раются такими, чтобы можно было обеспечить наиболее 6лагоп{эдятньш процесс протяжки н создать максимальное ушлие натяжения без стенки изделия, что легко рассчитывается по существуюцдам методакам для протяжки стаканов и волочения труб. Тодишна предаа жтельно выдавленной стенки выбирается такой, чтобы протяжке ее на очаг деформации обратного выдавливадая воздействовало оптимальное усилие натяжеШ1Я, способствующее, устранению остаточных на фяжений в стенке изделия после окончания 1фоцесса. TaiotM образом, на nepBOjH стадии процесса к очагу деформации (т.е. к области заготовки у выхода из рабочей полости мат|нщы, в которой начинает форгииров ться изделия) при ложеньГподгалкиваюцв е нагрузки за стет редувдрбвания п| тивопож)жной стороны заготовки, а на второй стадии к очагу деформации обратного вьздавливания п{жлюжеш усилие натяжения. Эти нагрузки, дзйсгвунйцие совместно с активным трением лвжду лйтрицей и заготовкой, облегчают процесс обjTaxHoro вьвдавливашя, уменьшают удельные давле шш в деформахда) и. устраняют остато шые напряжения в издеш н. Кроме тото, из-за разпнчшго характера чешш металла пря выдавливании и гфотяжке умешшается неравномераюсть, деформации. Пример. Цидш(Д|шеский стакан из алюминиевото сплава ЛМг S наружным диаметром 44 ми, внутрешшМ;.щамвтром 38 №«, сотой 100 мм и с шшеиаюй щщ 4ым изготавливают следующим осадам. Предофш-евьдо сзяаза щуж щшшщшческую заготовку дааметром 46 ым и высотой 25,1 мм укладывают в ш уступ, вышлненный на ее рабочей поверхности, и остдаествлязот холодное обраегк выдав1Шваше пуансо :юм, двиiKyvyiMCK со осоростмо 1 MNf/еек. Одновременно мзаукйу перемещаот кшсгречу пуансону со скоpoctuo 3,98 ММ/С9К. Скорость ис1гечення металла, т.е. скорость двнженвя /выдавливаег й части стенкв изделия, составляет 2, мм/сек. Козффшиентопережешш равен 1,36. Благодаря наличию усгупа на рабочей поверх вости матрища и ее опережанщему движению в продессе обратного вьвдавлявання осуществляется протяжка вьщавливаемой заготовки.

Авторы

Даты

1978-07-25—Публикация

1973-10-04—Подача