Область техники, к которой относится изобретение

Настоящее изобретение относится к металлорежущим станкам с ЧПУ, а более конкретно - к головкам станков для преобразования вращательного движения в возвратно-поступательное, включающим в себя корпус головки, в котором расположен фланец для присоединения к станку и блок преобразования вращательного движения в возвратно-поступательное, и может быть использовано для возможности проведения строгальных операций на токарно-фрезерных станках с ЧПУ.

Уровень техники

Известны из уровня техники головки станков для преобразования вращательного движения в возвратно-поступательное, включающие в себя корпус головки, в котором расположен фланец для присоединения к станку и блок преобразования вращательного движения в возвратно-поступательное, например станочный механизм для преобразования вращательного движения в возвратно-поступательное, раскрытый в SU 1830315 A1, B23D 79/06, 30.07.1993.

Данное устройство является наиболее близким по технической сущности к заявленному изобретению и взято за прототип. Недостатком данного устройства является возможность «затирания» режущего инструмента на обратном (нерабочем) ходу, что приводит к быстрому износу инструмента, уменьшает точность и увеличивает шероховатость обрабатываемых поверхностей.

Раскрытие изобретения

Опирающееся на это оригинальное наблюдение предлагаемое изобретение, главным образом, имеет целью предложить головку станка для преобразования вращательного движения в возвратно-поступательное, включающую в себя корпус головки, в котором расположен фланец для присоединения к станку и блок преобразования вращательного движения в возвратно-поступательное, позволяющую как минимум сгладить, указанный выше недостаток, а именно обеспечить возможность снижения «затирания» режущего инструмента на обратном (нерабочем) ходу в блоке преобразования за счет его смещения на обратном ходу, что значительно снижает износ инструмента, увеличивает точность и снижает шероховатость обрабатываемых поверхностей, что и является поставленной технической задачей настоящего изобретения.

Для достижения этой цели блок преобразования включает в себя корпус блока преобразования, в котором расположен ползун для крепления режущего инструмента, который приводится в возвратно-поступательное движение через вращающийся кулачок, который приводится во вращение через вращающийся вал станка, палец которого расположен в пазу ползуна, при этом вращающийся кулачок имеет сечение являющееся сопряжением двух окружностей разного диаметра, и своей боковой поверхностью при вращении поочередно двигает корпус блока преобразования в разные стороны через расположенных на нем два пальца корпуса блока преобразования, а корпус блока преобразования при этом выполнен с возможностью движения внутри корпуса головки по направляющим скольжения, которые установлены в корпусе головки под углом относительно корпуса головки станка.

Благодаря таким выгодным характеристикам появляется возможность снижения «затирания» режущего инструмента на обратном (нерабочем) ходу в блоке преобразования за счет его смещения на обратном ходу относительно линии прямого хода, что значительно снижает износ инструмента, увеличивает точность и снижает шероховатость обрабатываемых поверхностей.

Это происходит за счет того, что вращающийся кулачок своим пальцем, размещенным в пазе ползуна, двигает последний, обеспечивая его возвратно-поступательное движение. И одновременно, этот же вращающийся кулачок за счет того, что он имеет сечение, являющееся сопряжением двух окружностей разного диаметра, поочередно нажимает на пальцы корпуса блока преобразования, и смещает его на некоторое расстояние. Но так как корпус блока преобразования выполнен с возможностью движения внутри корпуса головки по направляющим скольжения, которые установлены в корпусе головки под углом относительно корпуса головки станка, то при своем смещении корпус блока преобразования совершает перемещение, которое является его возвратно-поступательным движением в направлении, перпендикулярном движению режущего инструмента. Таким образом режущий инструмент совершает возвратно-поступательное движение по линиям, которые параллельно друг другу, но смещены относительно друг друга.

Так как прямое и обратное движения в этих двух перпендикулярных направлениях осуществляются при помощи одного и того же кулачка, они всегда синхронны.

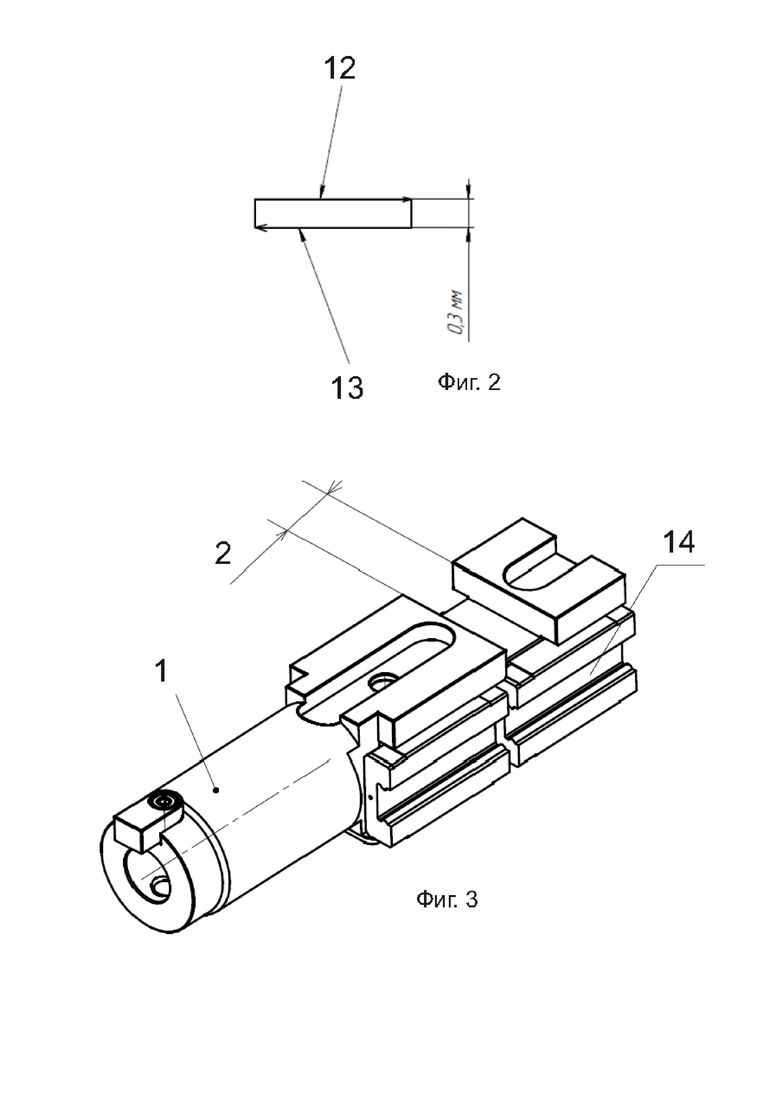

Существует возможный вариант исполнения изобретения, в котором направляющие скольжения установлены в корпусе блока под углом относительно корпуса головки станка с обеспечением обратного перемещения ползуна относительно корпуса головки станка на 0,3 мм от плоскости обработки.

Благодаря таким выгодным характеристикам появляется возможность конкретного исполнения варианта изобретения.

Совокупность существенных признаков предлагаемого изобретения неизвестна из уровня техники для устройств аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых:

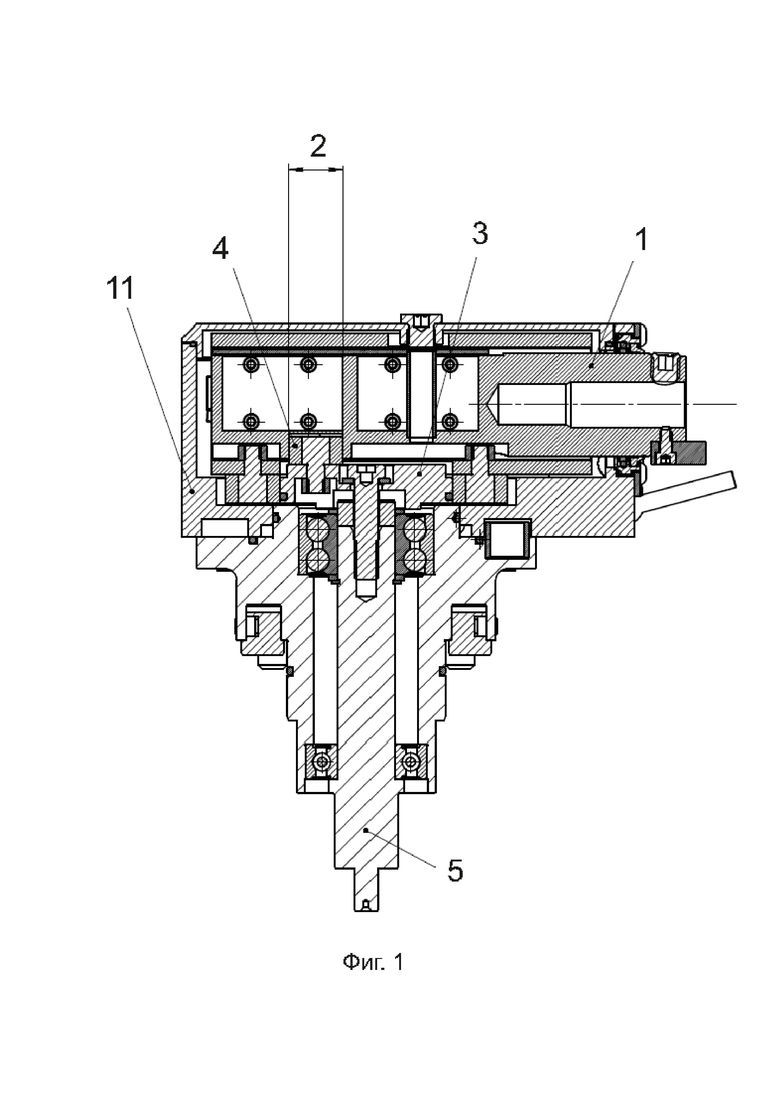

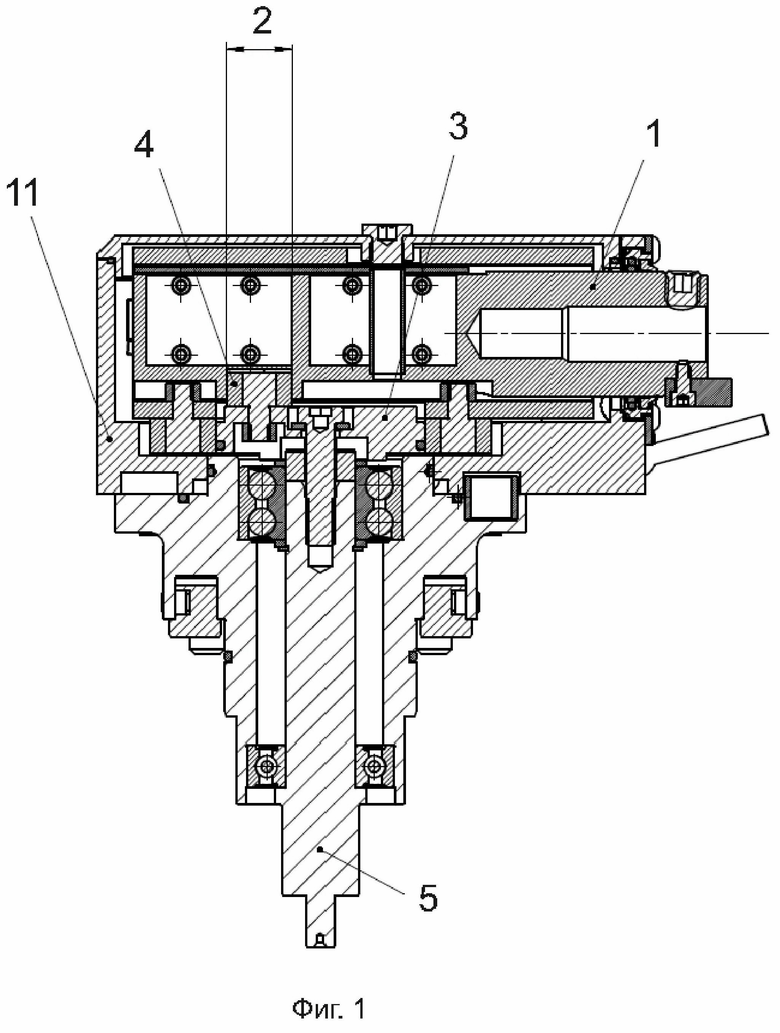

- Фиг. 1 изображает разрез головки станка, согласно изобретению, вариант, когда она установлена на вал станка,

- Фиг. 2 изображает ход режущего инструмента согласно изобретению,

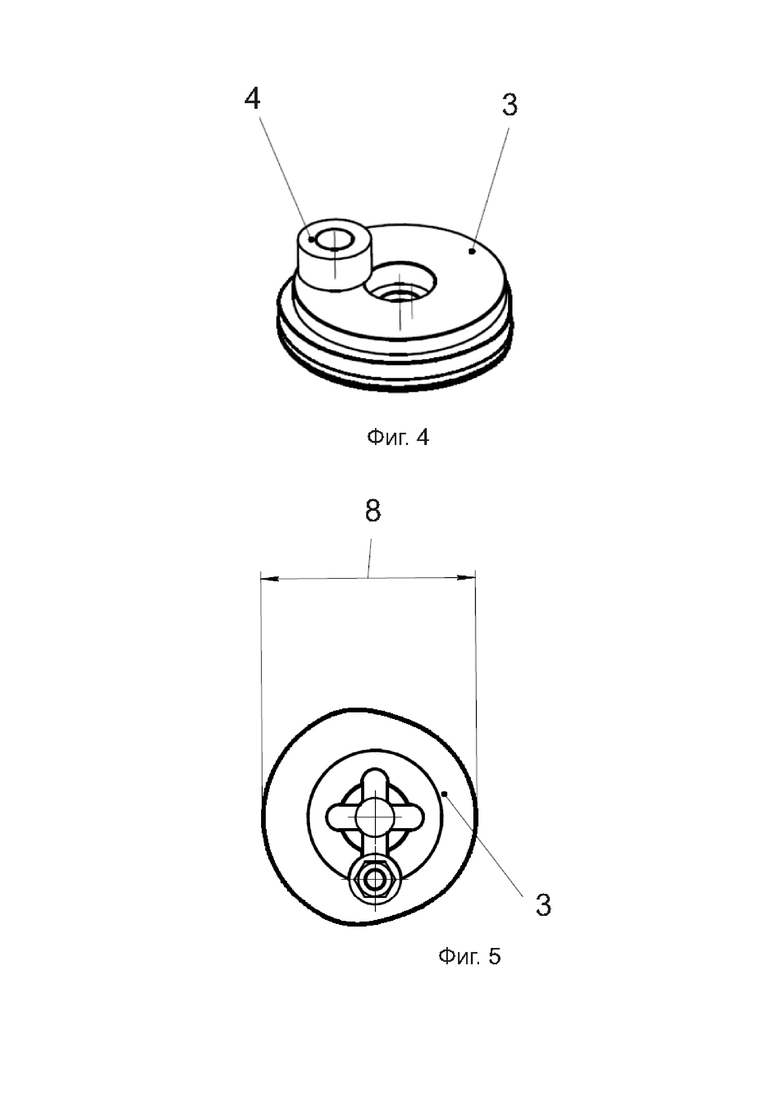

- Фиг. 3 изображает внешний вид ползуна, согласно изобретению,

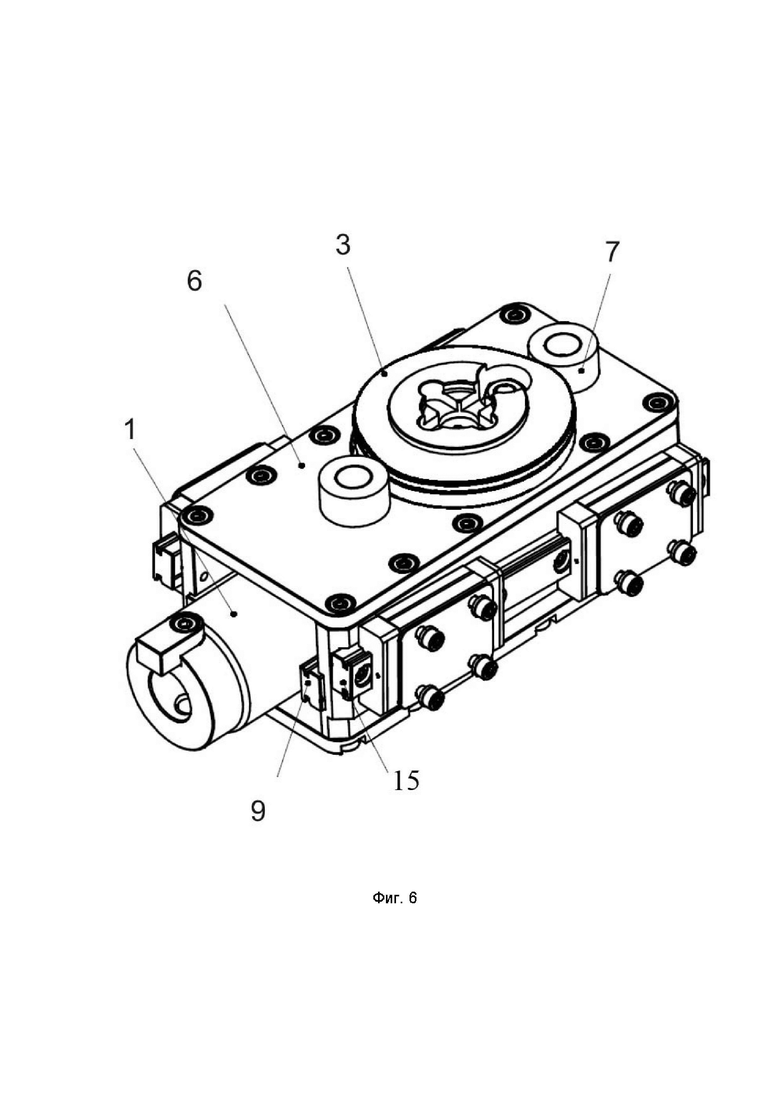

- Фиг. 4 и 5 изображают внешний вид кулачка, согласно изобретению,

- Фиг. 6 изображает внешний вид блока преобразования вращательного движения в возвратно-поступательное, согласно изобретению.

На фигурах 1-6 обозначено:

1 - ползун;

2 - паз ползуна 1;

3 - вращающийся кулачок;

4 - палец вращающегося кулачка 3;

5 - вал станка;

6 - корпус блока преобразования;

7 - палец корпуса блока преобразования;

8 - поверхность кулачка;

9 - внутренняя направляющая скольжения на корпусе блока преобразования 6, по которой ползун 1 перемещается относительно корпуса блока преобразования;

11 - корпус головки станка;

12 - прямой ход (рабочий ход);

13 - обратный ход (нерабочий ход);

14 - каретка ползуна;

15 - наружная направляющая скольжения на корпусе блока преобразования 6, по которой блок преобразования перемещается относительно корпуса 11 для обеспечения перемещения его на 0,3 мм от плоскости обработки.

Согласно фиг. 1-6 головка станка для преобразования вращательного движения в возвратно-поступательное включает в себя корпус головки 11, в котором расположен фланец для присоединения к станку на вал 5, и блок преобразования вращательного движения в возвратно-поступательное.

Блок преобразования включает в себя корпус 6 блока преобразования, в котором расположен ползун 1 для крепления режущего инструмента, который приводится в возвратно-поступательное движение через вращающийся кулачок 3, который приводится во вращение через вращающийся вал станка 5. Палец 4 вращающегося кулачка 3 расположен в пазе ползуна 2.

Вращающийся кулачок 3 имеет сечение, являющееся сопряжением двух окружностей разного диаметра (см. фиг. 5), и своей боковой поверхностью при вращении поочередно двигает корпус 6 блока преобразования в разные стороны через расположенных на нем два пальца 7 корпуса блока преобразования. Корпус 6 блока преобразования при этом выполнен с возможностью движения внутри корпуса головки по направляющим скольжения 15, которые установлены под углом относительно корпуса головки станка.

Осуществление изобретения

Для решения проблемы "затирания" режущего инструмента на обратном (нерабочем) ходу в блоке преобразования реализовано синхронное перемещение согласно фигуры 1, что значительно снижает износ инструмента, увеличивает точность и снижает шероховатость поверхностей.

Движение ползуна 1, в который крепится необходимый режущий инструмент (на фигурах не показан) разделено на два движение.

Первое движение - основное движение резания осуществляется за счет того, что в ползуне 1 имеется паз ползуна 2, в который вставлен палец вращающегося кулачка 4. Соответственно, при вращении кулачка 3 происходит возвратно-поступательное движение ползуна 1. Вращательно движение на кулачек 3 передаётся через вал станка 5, который в свою очередь подключается к токарно-фрезерному станку с ЧПУ.

Второе движение - это синхронное перемещение корпус блока преобразования и, соответственно, ползуна 1, которое отстоит от плоскости обработки на 0,3 мм, и которое происходит на обратном ходу, осуществляется за счет того, что корпус 6 блока преобразования установлен на направляющих скольжения 15. На корпусе 6 имеются два пальца 7 корпуса блока преобразования. При вращении кулачка 3, он перемещает корпус 6, так как поверхность 8 кулачка всегда находится в контакте с двумя пальцами 7 корпуса блока преобразования и эта поверхность имеет сечение, являющееся сопряжением двух окружностей разного диаметра, и в разном своем положении обеспечивает смещение корпуса блока преобразования. При этом направляющие скольжения 15 установлены в корпусе 11 под углом относительно общего корпуса головки станка 11, что дает перемещение ползуна 1 относительно корпуса головки станка 11 не только вдоль оси, но и на 0,3 мм от плоскости обработки.

Так как эти два движения осуществляются при помощи одного и того же кулачка 3 они всегда синхронны.

Промышленная применимость

Головка станка для преобразования вращательного движения в возвратно-поступательное может быть осуществлена специалистом на практике и при осуществлении обеспечивает реализацию заявленного назначения. Возможность осуществления на практике следует из того, что для каждого признака, включённого в формулу изобретения на основании описания, известен материальный эквивалент, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения и критерию «полнота раскрытия» для изобретения.

В соответствии с предложенным решением заявителями был изготовлен опытный образец головки станка для преобразования вращательного движения в возвратно-поступательное.

Испытания опытного образца показали, что за счет того, что одно вращение вала приводит одновременно к преобразованию вращательного движения в возвратно-поступательное и к смещению на обратном ходу режущего инструмента, то все это, в конечном счете, обеспечивает выполнение достигаемого технического результата - возможность снижения «затирания» режущего инструмента на обратном (нерабочем) ходу в блоке преобразования за счет его смещения на обратном ходу, что значительно снижает износ инструмента, увеличивает точность и снижает шероховатость обрабатываемых поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ЗАКЛЕПОК | 1973 |

|

SU404537A1 |

| Головка для расточки кольцевых канавок | 1991 |

|

SU1784408A1 |

| Полуавтомат для обработки роторов микроэлектродвигателей | 1960 |

|

SU140906A1 |

| Механизм для преобразования вращательного движения в возвратно-поступательное | 1980 |

|

SU905552A1 |

| Шабер | 1991 |

|

SU1830315A1 |

| СТАНОК ДЛЯ СНЯТИЯ ФАСКИ | 1972 |

|

SU338313A1 |

| Машина для взъерошивания края верха обувной заготовки | 1976 |

|

SU1223829A3 |

| Устройство для нарезания объемного орнамента на плоской рейке | 1989 |

|

SU1708660A2 |

Изобретение относится к области станкостроения и может быть использовано в головках станков для преобразования вращательного движения в возвратно-поступательное. Головка содержит корпус головки, в котором расположены фланец для присоединения к станку и блок преобразования вращательного движения в возвратно-поступательное, включающий в себя корпус блока преобразования, в котором расположен ползун для крепления режущего инструмента, установленный с возможностью возвратно-поступательного движения посредством взаимодействия с вращающимся кулачком, выполненным с возможностью вращения от вращающегося вала станка. При этом кулачок выполнен с боковой поверхностью, в поперечном сечении образованной сопряжением двух частей окружностей разного диаметра, и установлен с возможностью при вращении контактного взаимодействия своей боковой поверхностью с двумя пальцами, установленными на корпусе блока преобразования, с обеспечением поочередного движения корпуса блока преобразования в разные стороны, а направляющие скольжения установлены с обеспечением перемещения ползуна относительно корпуса головки при его обратном ходе на расстоянии 0,3 мм от плоскости обработки. Использование изобретения позволяет снизить износ инструмента, а также повысить точность и качество обработки. 1 з.п. ф-лы, 6 ил.

1. Головка станка для преобразования вращательного движения в возвратно-поступательное, содержащая корпус головки, в котором расположены фланец для присоединения к станку и блок преобразования вращательного движения в возвратно-поступательное, включающий в себя корпус блока преобразования, в котором расположен ползун для крепления режущего инструмента, установленный с возможностью возвратно-поступательного движения посредством взаимодействия с вращающимся кулачком, выполненным с возможностью вращения от вращающегося вала станка, при этом на торце кулачка расположен палец, отличающаяся тем, что упомянутый кулачок выполнен с боковой поверхностью, в поперечном сечении образованной сопряжением двух частей окружностей разного диаметра, и установлен с возможностью при вращении контактного взаимодействия своей боковой поверхностью с двумя пальцами, установленными на корпусе блока преобразования, с обеспечением поочередного движения корпуса блока преобразования в разные стороны, при этом палец кулачка расположен в пазу ползуна, а корпус блока преобразования установлен внутри корпуса головки с возможностью движения по направляющим скольжения, которые установлены под углом.

2. Головка станка по п.1, отличающаяся тем, что упомянутые направляющие скольжения установлены с обеспечением перемещения ползуна относительно корпуса головки при его обратном ходе на расстоянии 0,3 мм от плоскости обработки.

| Шабер | 1991 |

|

SU1830315A1 |

| Винтовая передача | 2022 |

|

RU2779490C1 |

| УДАРНАЯ ДРЕЛЬ | 2009 |

|

RU2496610C2 |

| СВЕРЛИЛЬНЫЙ СТАНОК | 1991 |

|

RU2012446C1 |

| US 5187992 A1, 23.02.1993 | |||

| US 2019234497 A1, 01.08.2019. | |||

Авторы

Даты

2025-02-03—Публикация

2024-05-29—Подача