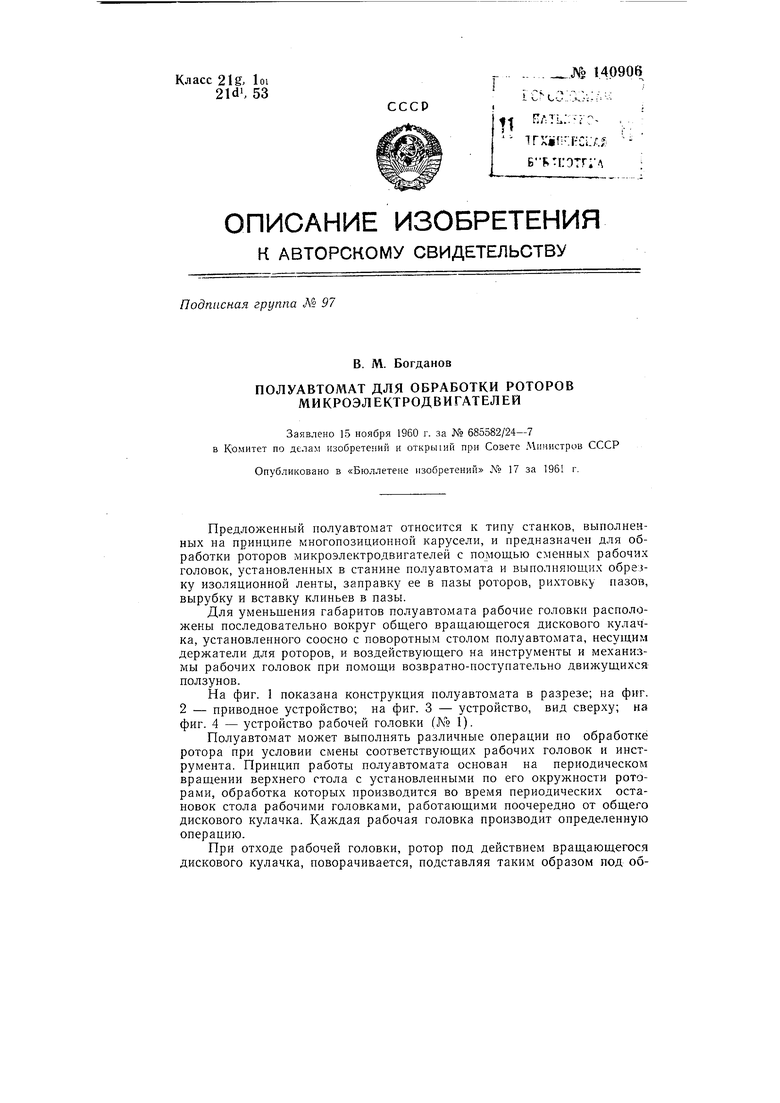

Предложенный полуавтомат относится к типу станков, выполненных на принципе многопозиционной карусели, и предназначен для обработки роторов микроэлектродвигателей с помощью сменных рабочих головок, установленных в станине полуавтомата и выполняющих o6pe:.iку изоляционной ленты, заправку ее в пазы роторов, рихтовку пазов, вырубку и вставку клиньев в пазы.

Для уменьщения габаритов полуавтомата рабочие головки расположены последовательно вокруг общего вращающегося дискового кулачка, установленного соосно с поворотным столом полуавтомата, несущим держатели для роторов, и воздействующего на инструменты и механизмы рабочих головок при помощи возвратно-поступательно движущихся ползунов.

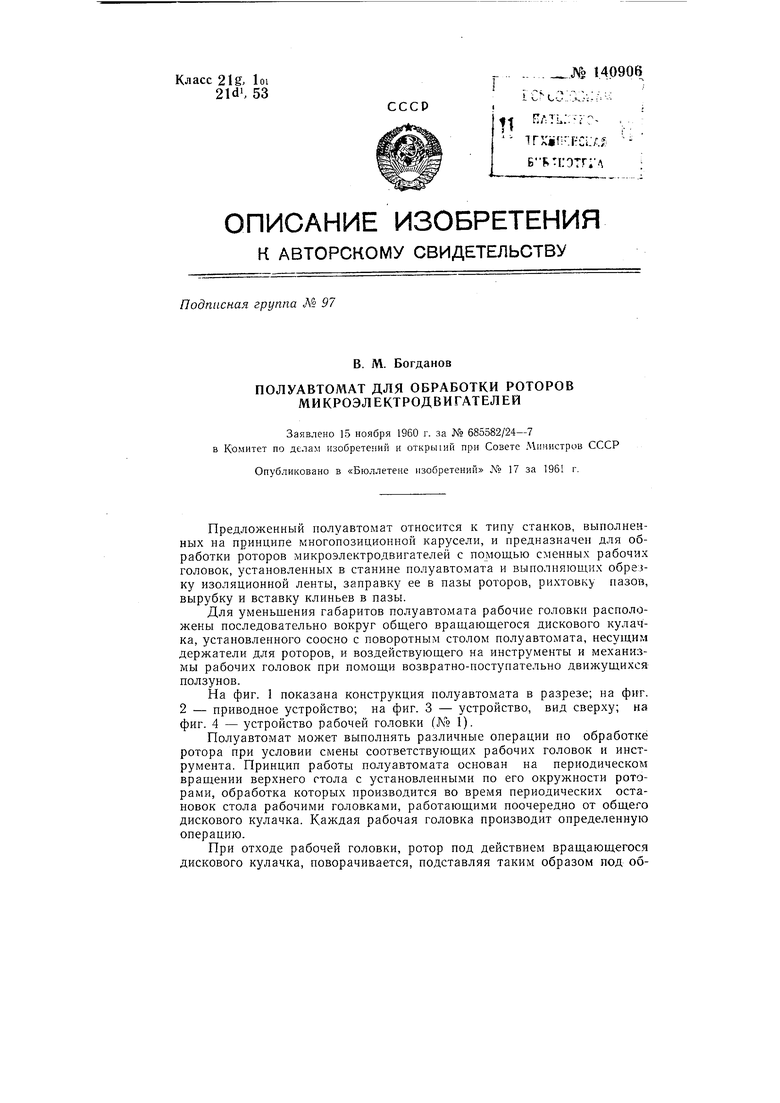

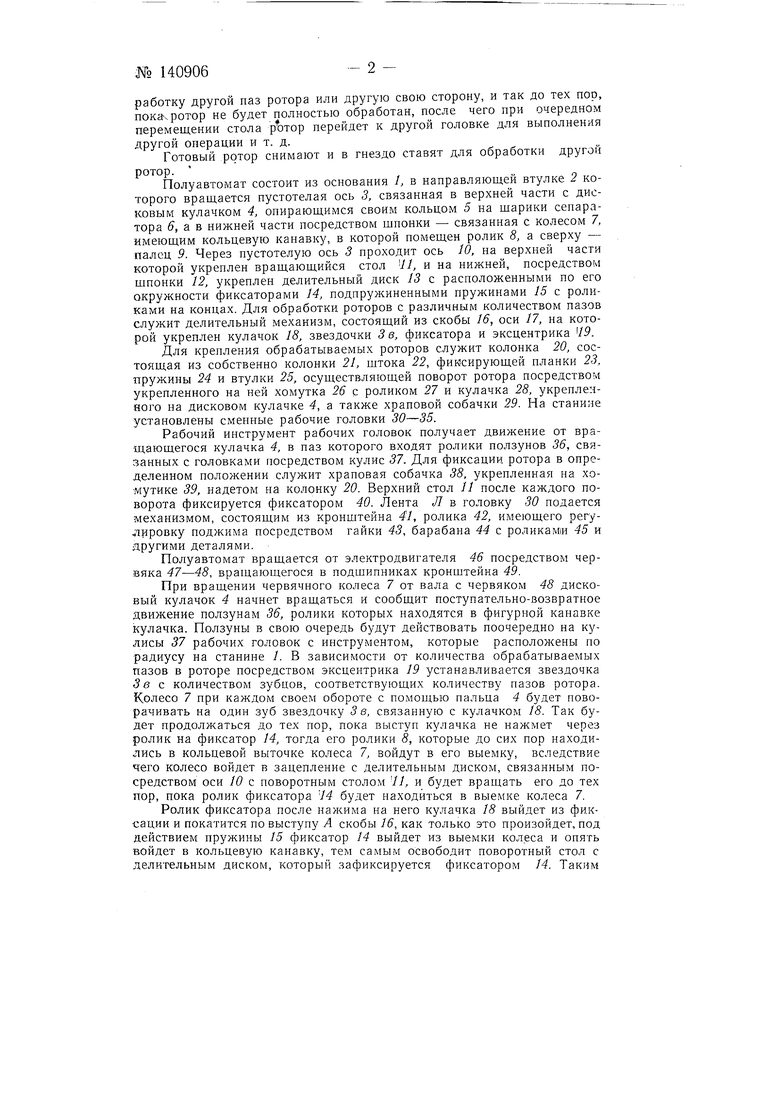

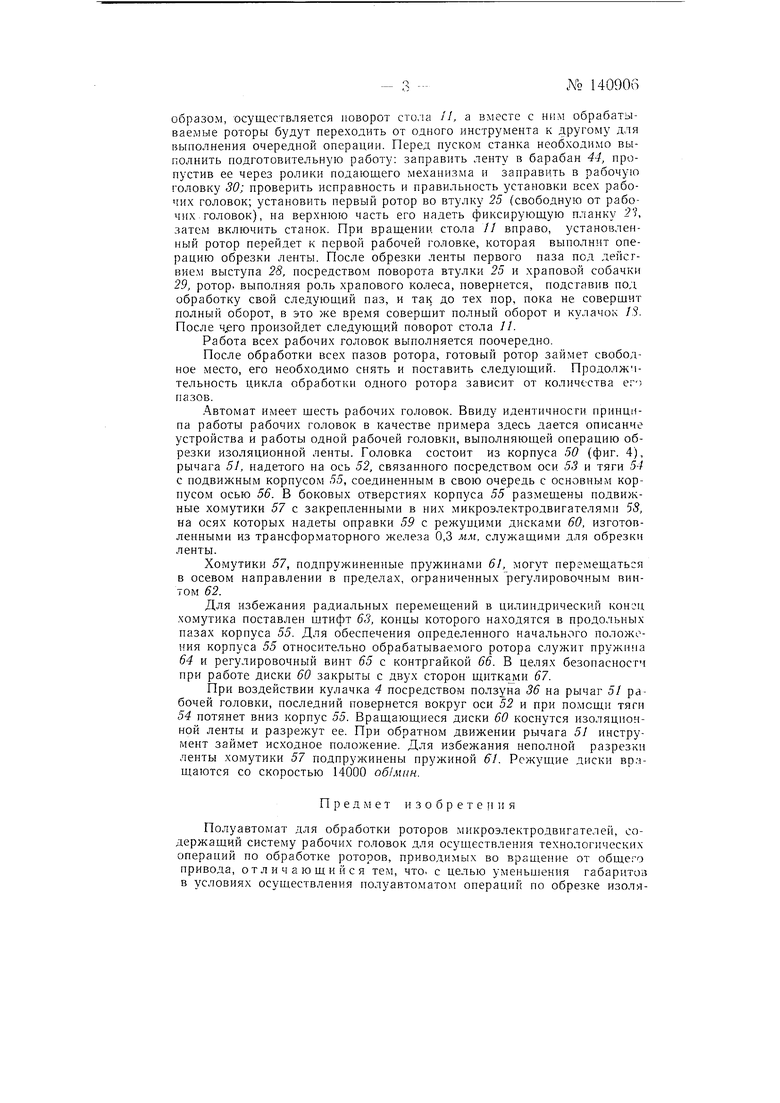

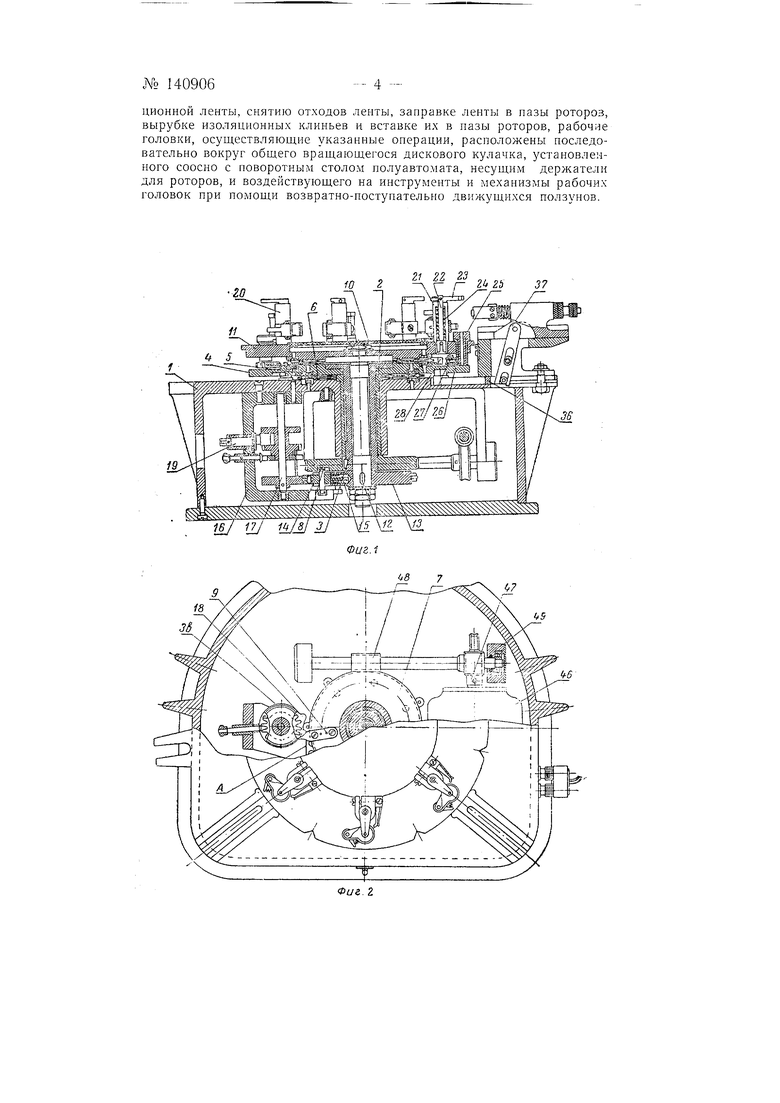

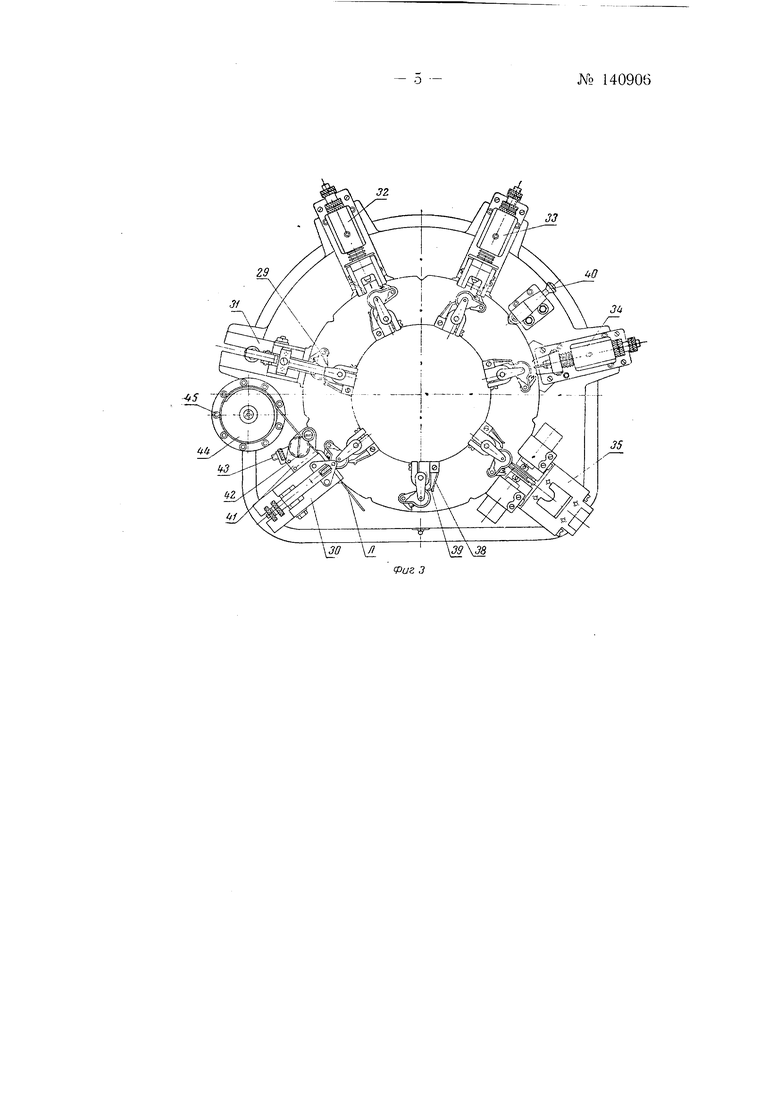

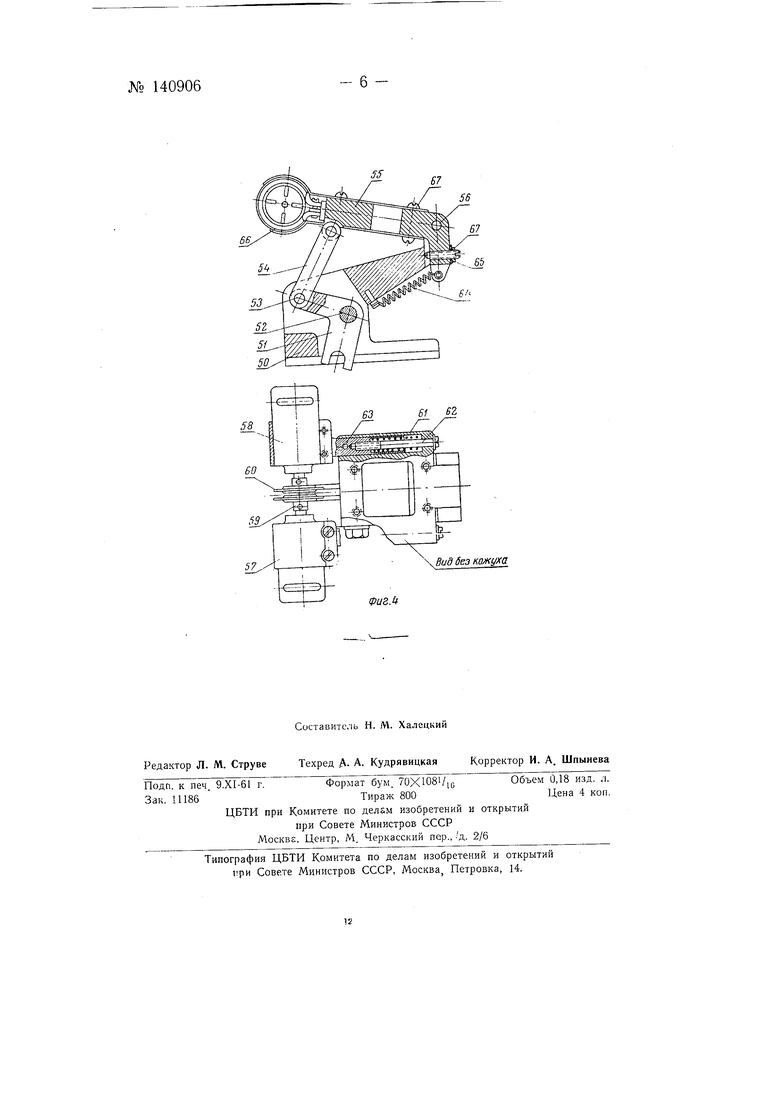

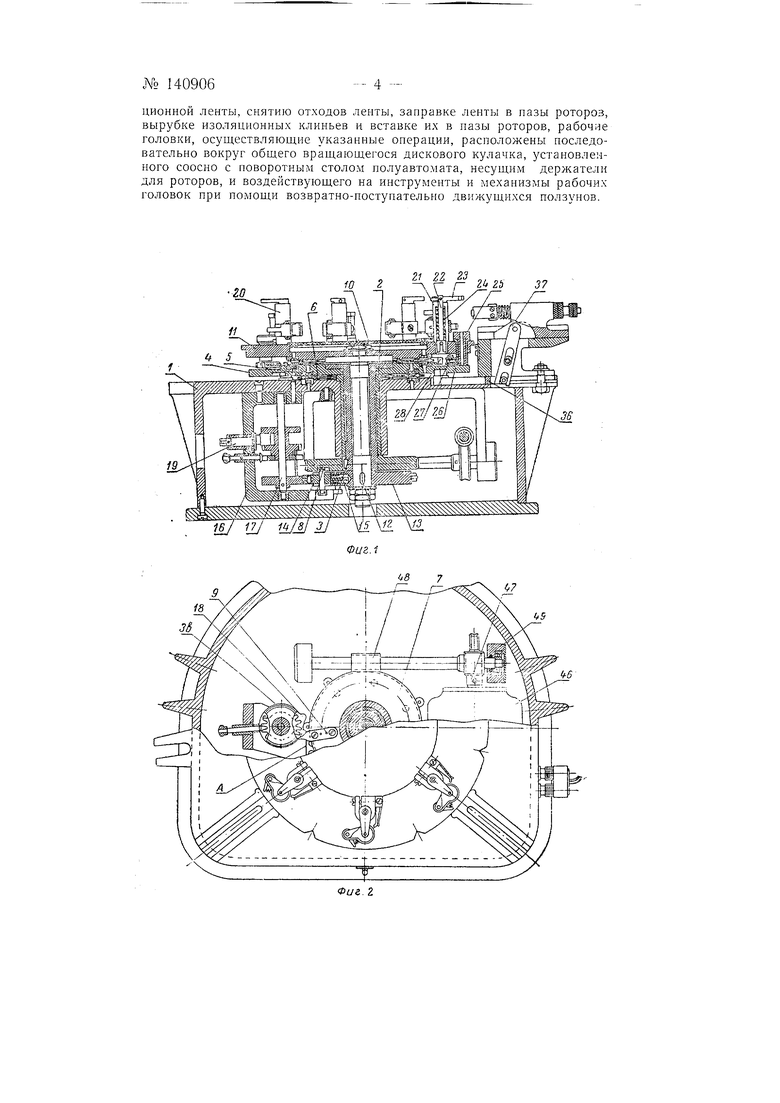

На фиг. 1 показана конструкция полуавтомата в разрезе; на фит. 2 - приводное устройство; на фиг. 3 - устройство, вид сверху; на фиг. 4 - устройство рабочей головки (Кэ 1).

Полуавтомат может выполнять различные операции по обработке ротора при условии смены соответствующих рабочих головок и инструмента. Принцип работы полуавтомата основан на периодическом вращении верхнего стола с установленными по его окружности роторами, обработка которых производится во время периодических остановок стола рабочими головками, работающими поочередно от общего дискового кулачка. Каждая рабочая головка производит определенную операцию.

При отходе рабочей головки, ротор под действием вращающегос.я дискового кулачка, поворачивается, подставляя таким образом под об№ 140906- 2 работку другой паз ротора или другую свою сторону, и так до тех пор, пока-vротор не будет полностью обработан, после чего при очередном перемещении стола ротор перейдет к другой головке для выполнения другой операции и т. д.

Готовый ротор снимают и в гнездо ставят для обработки другой

ротор. ,„о

Полуавтомат состоит из основания /, в направляющей втулке 2 которого вращается пустотелая ось 3, связанная в верхней части с дисковым кулачком 4, опирающимся своим кольцом 5 на щарики сепаратора , а в нижней части посредством шнонки - связанная с колесом 7, имеющим кольцевую канавку, в которой помещен ролик 8, а сверху - палец 5. Через пустотелую ось 3 проходит ось 10, па верхней части которой укреплен вращающийся стол //, и на нижней, посредством шпонки 12, укреплен делительный диск 13 с расположенными по его окружности фиксаторами 14, подпружиненными пружинами /5 с роликами на концах. Для обработки роторов с различным количеством пазов служит делительный механизм, состоящий из скобы /, оси /7, на которой укреплен кулачок 18, звездочки Зв, фиксатора и эксцентрика /5.

Для крепления обрабатываемых роторов служит колонка 20, состоящая из собственно колонки 21, штока 22, фиксирующей планки 23, пружины 24 и втулки 25, осуществляющей поворот ротора посредством укрепленного на ней хомутка 26 с роликом 27 и кулачка 28, укрепленного на дисковом кулачке 4, а также храповой собачки 29. На станине установлены сменные рабочие головки 30-35.

Рабочий инструмент рабочих головок получает движение от вращающегося кулачка 4, в паз которого входят ролики ползунов 36, связанных с головками посредством кулис 37. Для фиксации, ротора в определенном положении служит храповая собачка 38, укрепленная на хомутике 39, надетом на колонку 20. Верхний стол 11 после каждого поворота фиксируется фиксатором 40. Лента Л в головку 30 подается механизмом, состоящим из кронштейна 41, ролика 42, имеющего регулировку поджима посредством гайки 43, барабана 44 с роликами 45 и другими деталями.

Полуавтомат вращается от электродвигателя 46 посредством червяка 47-48, вращающегося в подшипниках кронштейна 49.

При вращении червячного колеса 7 от вала с червяком 48 дисковый кулачок 4 начнет вращаться и сообщит поступательно-возвратное движение ползунам 36, ролики которых находятся в фигурной канавке кулачка. Ползуны в свою очередь будут действовать поочередно на кулисы 37 рабочих головок с инструментом, которые расположены по радиусу на станине /. В зависимости от количества обрабатываемых пазов в роторе посредством эксцентрика 19 устанавливается звездочка Зв с количеством зубцов, соответствующих количеству пазов ротора. Колесо 7 при каждом своем обороте с помоп- ью пальца 4 будет поворачивать на один зуб звездочку 3 в, связанную с кулачком 18. Так будет продолжаться до тех пор, пока выступ кулачка не нажмет через ролик на фиксатор 14, тогда его ролики 8, которые до сих пор находились в кольцевой выточке колеса 7, войдут в его выемку, вследствие чего колесо войдет в зацепление с делительным диском, связанным посредством оси 10 с поворотным столом 11, и будет вращать его до тех пор, пока ролик фиксатора 14 будет находиться в выемке колеса 7.

Ролик фиксатора после нажима на него кулачка 18 выйдет из фиксации и покатится по выступу Л скобы 16, как только это произойдет, под действием пружины 15 фиксатор 14 выйдет из выемки колеса и опять войдет в кольцевую канавку, тем самым освободит поворотный стол с делительным диском, который зафиксируется фиксатором 14. Таким

образом, осуществляется поворот стола П, а вместе с ним обрабатываемые роторы будут переходить от одного инструмента к другому для выполнения очередной операции. Перед пуском станка необходимо выполнить подготовительную работу: заправить ленту в барабан 44, пропустив ее через ролики подающего механизма и заправить в рабочую головку 30; проверить исправность и правильность установки всех рабочих головок; установить первый ротор во втулку 25 (свободную от рабочих головок), на верхнюю часть его надеть фиксирующую планку 2), затем включить станок. При вращении стола 11 вправо, установленный ротор перейдет к первой рабочей головке, которая выполнит операцию обрезки ленты. После обрезки ленты первого паза под действием выступа 28, посредством поворота втулки 25 и храповой собачки 29, ротор выполняя роль храпового колеса, повернется, подставив под обработку свой следующий паз, и так до тех пор, пока не соверщит полный оборот, в это же время соверщит полный оборот и кулачок IS. После ч,его произойдет следующий поворот стола 11.

Работа всех рабочих головок выполняется поочередно.

После обработки всех пазов ротора, готовый ротор займет свободное место, его необходимо снять и поставить следующий. Продолжительность цикла обработки одного ротора зависит от количества ег-) пазов.

Автомат имеет щесть рабочих головок. Ввиду идентичности принципа работы рабочих головок в качестве примера здесь дается описание устройства и работы одной рабочей головки, выполняющей операцию обрезки изоляционной ленты. Головка состоит из корпуса 50 (фиг. 4), рычага 51, надетого на ось 52, связанного посредством оси 53 и тяги 54 с подвижным корпусом 55, соединенным в свою очередь с основным корпусом осью 56. В боковых отверстиях корпуса .55 размещены подвижные хо.мутики 57 с закрепленными в них микроэлектродвигателями 55, на осях которых надеты оправки 59 с режущими дисками 60, изготовленными из трансформаторного железа 0,3 мм, служащими для обрезки ленты.

Хомутики 57, подпружиненные пружинами 61, могут перемещаться в осевом направлении в пределах, ограниченных регулировочным винтом 62.

Для избежания радиальных перемещений в цилиндрический KOHLMJ, хомутика поставлен щтифт 63, концы которого находятся в продольных пазах корпуса 55. Для обеспечения онределенного начального положения корпуса 55 относительно обрабатываемого ротора служит пружина 64 и регулировочный винт 65 с контргайкой 66. В целях безопасности при работе диски 60 закрыты с двух сторон щиткал1И 67.

При воздействии кулачка 4 посредством ползуна 36 на рычаг 5/ рабочей головки, последний повернется вокруг оси 52 и при помощи тяги 54 потянет вниз корпус 55. Вращающиеся диски 60 коснутся изоляционной ленты и разрежут ее. При обратном движении рычага 5/ инструмент займет исходное положение. Для избежания неполной разрезки ленты хомутики 57 подпружинены пружиной 61. Режущие диски вр.мщаются со скоростью 14000 об/мин.

Предмет изобретения

Полуавтомат для обработки роторов микроэлектродвигателей, содержащий систему рабочих головок для осуществления технологических операций по обработке роторов, приводимых во вращение от общего привода, отличающийся тем, что, с целью уменьщения габаритоз в условиях осуществления полуавтоматом операций по обрезке изоля- 3 -А 140906

ционной ленты, снятию отходов ленты, занравке ленты в пазы роторов, вырубке нзоляцнонных клиньев и вставке их в назы роторов, рабочие головки, осуществляющие указанные онерации, расположены последовательно вокруг общего вращающегося дискового кулачка, установленного соосно с новоротным столом полуавтомата, несущим держатели для роторов, и воздействующего на инструменты и механизмы рабочих головок при помощи возвратно-поступательно движущихся ползунов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Приспособление для разметки, подгонки и проверки кулачков фасонно-фрезерного полуавтомата С-50 (типа Биллетер) | 1953 |

|

SU101550A2 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Автомат для двухсторонней обработки концов деталей | 1973 |

|

SU495161A1 |

| Машина для обрезания полей шляпы | 1960 |

|

SU132413A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Полуавтоматический станок для шлифования и полирования фарфоровых изделий | 1960 |

|

SU139573A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1973 |

|

SU379704A1 |

| Способ обкатки беговой дорожки оси велопедали и роторно-конвейерная линия для его осуществления | 1990 |

|

SU1781016A1 |

го

Щ1Ш

тГш VA v vi

18

Фигл

«7

it-6

7

33

«(7

67

5В

Фиг Л

Авторы

Даты

1961-01-01—Публикация

1960-11-15—Подача