Изобретение относится к устройствам для зонного перекристаллизационного отжига и может использоваться для изготовления длинномерных проводников с высокой электропроводимостью.

Известен способ перекристаллизации в нестационарных тепловых полях двух-пяти градиентных нагревателей путем последовательного перемещения пластин кремния от одного нагревателя к другому без их выключения. В предлагаемом способе перекристаллизации кремния тепловой режим обработки пластин разделен на две стадии, соответствующие работе двух-пяти нагревателей, которые постоянно включены, но температура их регулируется. Первая стадия - нагрев пластин до 1200°С. За время на первом нагревателе температуру пластин повышают от 700 до 1200°С и затем перемещают на второй нагреватель, который к этому моменту времени имеет температуру 1200°С. На втором нагревателе проводится вторая стадия -снижение температуры до 1000°С [1]

Недостатками указанного способа являются невысокая производительность и неоднородность градиента температур, из-за чего не удается обеспечить одинаковую термообработку для всех образцов.

Известно устройство для очистки галогенидных солей, с помощью которого процесс зонной перекристаллизации соли ведут, перемещая кольцевую печь относительно контейнера с очищаемой солью со скоростью от 2 до 15 см/ч. Количество проходов кольцевой печи вдоль контейнера составляет преимущественно от 1 до 3 и зависит от чистоты соли и режимов процесса перекристаллизации, которые подбираются экспериментально [2].

Недостатками являются большие затраты времени на проведение процесса перекристаллизации и невозможность использования зонного перекристаллизационного отжига для получения длинномерных образцов длиной 1000 мм и больше.

Прототипом устройства является устройство по способу отжига проволоки.

Способ отжига проволоки, согласно изобретению, на примере исполнения заключается в предварительном нагревании проволоки в лазерной камере лазерным пучком, управляемым базовой системой, направленным на проволоку сразу после воздействия наклепа волочильным станком. Проволока находится в непрерывном движении, разматывается с катушки и наматывается на катушку. Эффективность использования энергии лазеров, как показали испытания и тесты, зависит от обеспечения регулировки мощности лазеров, размера плотности потока и количества лучей в ряде от 2 до 20 лазеров, направленных на проволоку, в зависимости от диаметра нагреваемой проволоки, таким образом, чтобы описанный способ позволил в течение времени от 1 до 20 секунд получить соответствующую температуру (550÷750°С) проволоки, находящейся в непрерывном движении. В итоге, тепловая энергия, переданная лазерами проволоке, вызовет первоначальный процесс отжига продолжительностью от 30 до 400 секунд в зависимости от конечных заданных механических параметров. После предварительного нагревания проволока наматывается на катушку, чтобы после предварительного отжига транспортировать ее в стационарную печь для соответствующего процесса отжига. Предполагается, что проволока после лазерного отжига будет обработана в пределах 10÷20%. Это значит, что на данном этапе предварительно снимется внутреннее напряжение (оздоровление) и уменьшатся механические параметры проволоки, такие как прочность при растяжении и диапазон пластичности, на 10÷20% [3].

Предлагаемое изобретение для зонного перекристаллизационного отжига имеет следующие сходные черты:

1. Использование нескольких лазерных модулей.

2. Система управления лазерными модулями.

3. Обработка длинномерных проводников (проволок).

Предлагаемое изобретение для зонного перекристаллизационного отжига имеет следующие особенности:

1. В отличие от описанного выше известного устройства по способу, при проведении перекристаллизации поступательного перемещения заготовки не происходит.

2. В отличие от описанного выше известного устройства по способу, лазерная головка включает лазерные модули, расположенные по окружности равноудаленно от проволоки.

Техническая задача - повышение электрической проводимости проводников путем получения крупнозернистой структуры с помощью зонного перекристаллизационного отжига.

Добиться значительного снижения потерь в проводниках и повышения их электрической проводимости возможно, используя зонный (градиентный) перекристаллизационный отжиг, при котором используется лазерный нагрев проводника в специальной технологической оснастке.

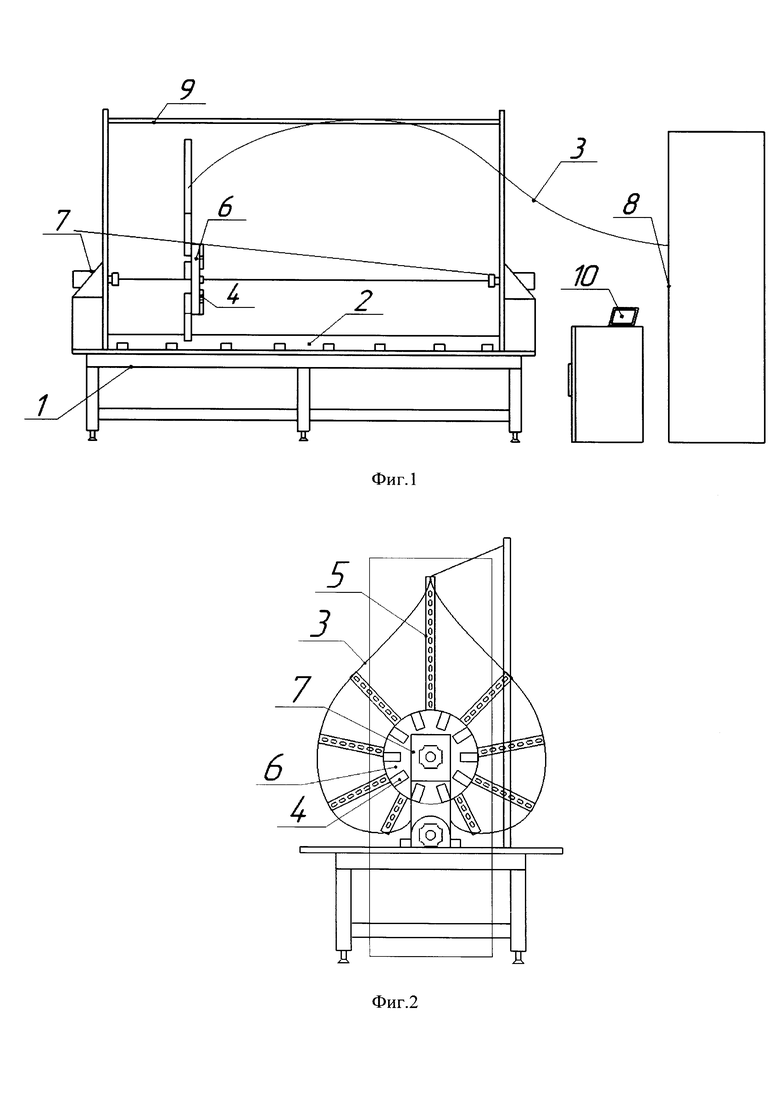

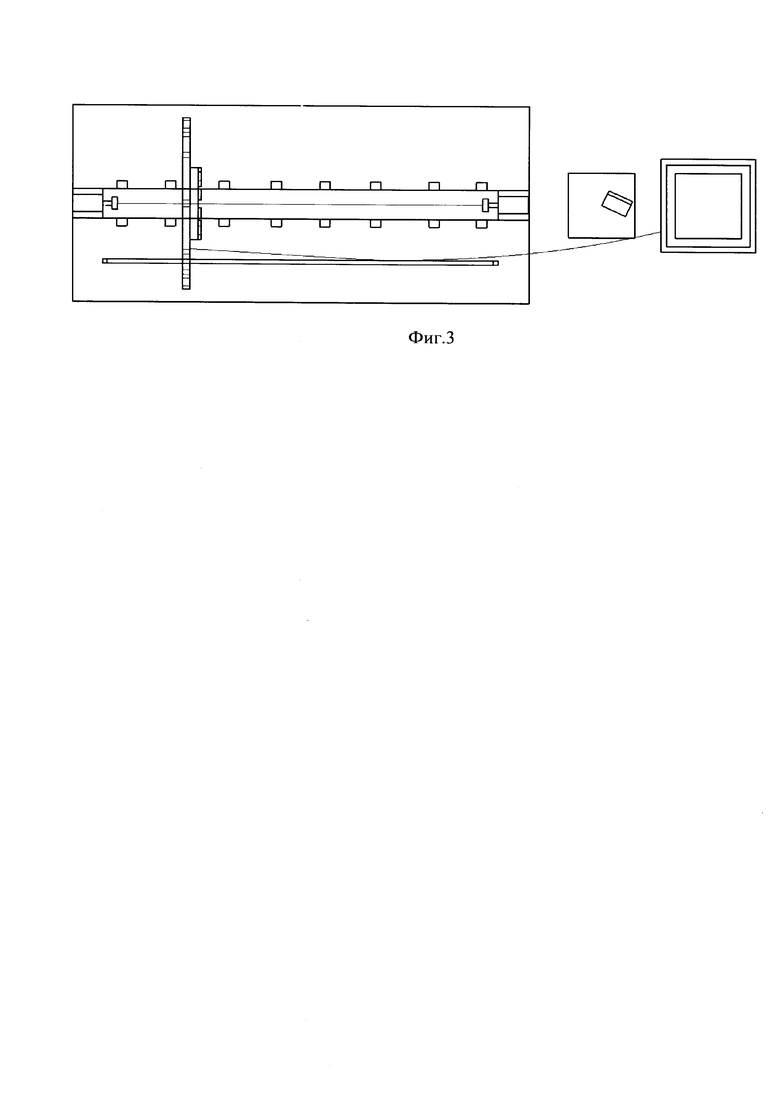

Устройство поясняется на следующих фигурах:

Фиг. 1 - вид спереди технологической оснастки.

Фиг. 2 - вид сбоку технологической оснастки.

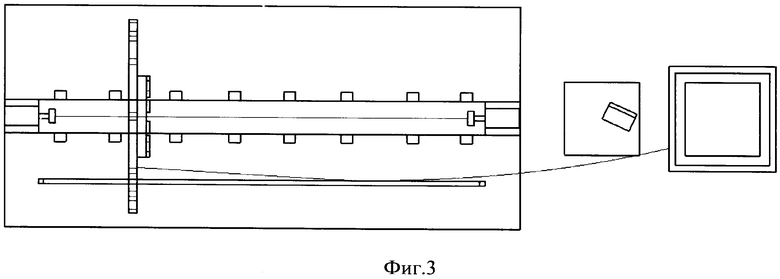

Фиг. 3 - вид сверху технологической оснастки.

Устройство состоит из стола 1, предназначенного для установки на него линейного привода 2. Линейный привод, оснащенный тремя шаговыми двигателями, предназначен для установки и перемещения системы, формирующей равномерное распределение плотности мощности по кольцевой поверхности деталей, которое фокусирует лазерное излучение на поверхности обрабатываемых изделий. Система для формирования равномерного распределения плотности мощности по кольцевой поверхности деталей состоит из: системы транспортировки лазерного излучения к устройству, формирующему равномерное распределение плотности мощности по кольцевой поверхности деталей (оптическое волокно) 3; лазерных модулей 4; крепления для оптического волокна 5; крепления для лазерных модулей 6. Лазерный модуль, состоящий из диодов, обеспечивает генерацию, формирование лазерного излучения. Держатели изделий 7 (зажимные патроны, 2 шт.) позволяют устанавливать и перемещать детали для изучения их электропроводности, физико-механических свойств, вибростойкости. Оптическое волокно служит для передачи лазерного изучения от шкафа формирования лазерного излучения 8 к лазерным модулям. Оно закрепляется на перекладине 9. Панель управления приводами 10 в виде ПК позволяет управлять приводами подачи, линейной направляющей и заданием мощности излучения. Панель управления приводами представляет собой ноутбук, на котором установлены программы по управлению приводами и заданием мощности лазерного излучения. Программное обеспечение позволяет задавать разную мощность для каждого модуля, а также отключать отдельные модули и диоды.

Устройство работает следующим образом:

Длинномерный образец закрепляется с помощью держателей изделий 6. На панели управления приводами 10 задаются параметры технологического режима обработки образца (мощность лазерного излучения, скорость перемещения подвижного кронштейна, фокусное расстояние); производится включение/отключение отдельных лазерных модулей и диодов; изменение параметров мощности отдельных модулей; определение расстояния, которое пройдет система формирования плотности мощности кольцевой поверхности деталей. Система для формирования равномерного распределения плотности мощности по линейному приводу 2 перемещается в начальную точку с помощью панели управления приводами. После начала процесса, в шкафу 8 формируется лазерное излучение и через систему транспортировки лазерного излучения 3 оно подается в лазерные модули 4. С помощью лазерных модулей создается узкая зона нагрева. По заданным программой параметрам перемещения начинается поступательное движение кронштейна с лазерной головкой. Таким образом, узкая «горячая зона» перемещается с постоянной скоростью вдоль оси холодного образца, что приводит к созданию резкого градиента температур. Поскольку панель управления приводами позволяет задавать произвольное расстояние перемещения, то в случае задания расстояния меньшего, чем длина образца, кронштейн прекратит перемещение и остановится в необходимом месте. Далее возможно задать другие параметры, в том числе технологического режима, и продолжить обработку по новому режиму.

Пример реализации

Образцы для проведения исследований на заданных технологических режимах обработки были изготовлены из проводника диаметром 0=8 мм, длиной 1=1300 мм. Химический состав сплава: Al - 80.30%; Mg - 19.26%; Mn - 0.213%; Fe - 0.0597%; Si - 0.0529%; ост. - примеси.

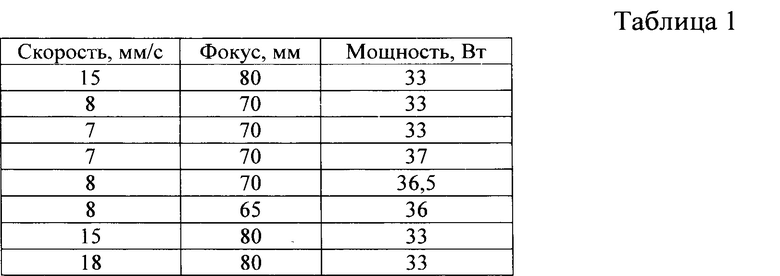

Для проведения исследования были определены режимы обработки по трем изменяющимся технологическим параметрам (табл. 1).

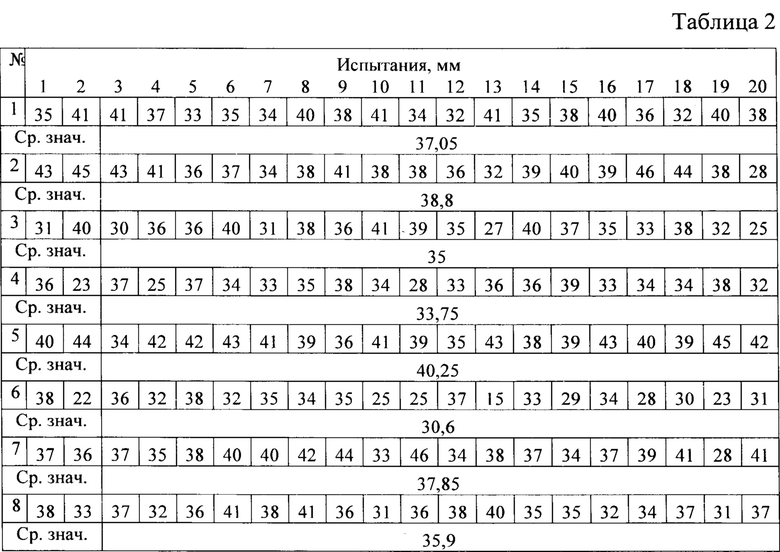

Полученные образцы были подвергнуты шлифовке, полировке и травлению. Каждая поверхность была изучена при помощи микроскопа, были сделаны фотографии структуры, по которым далее проводилось исследование влияния технологических режимов на размеры зерна методом Розиваля. Среднее значение размера зерна для каждого образца сведено в табл. 2.

В результате проведения такой обработки получается несколько перекристаллизованных участков (образцов) с крупными вытянутыми столбчатыми зернами. Анализ полученных результатов позволил сделать вывод о сильном влиянии режимов лазерной рекристаллизационной обработки. Наибольший рост зерна наблюдается в образцах №2, №5, №7.

Полученные данные позволяют сделать вывод о сильной зависимости размеров зерна кристаллической структуры проводника из алюминия от параметров лазерной обработки.

Литература

1. Пат. 2107117 Российская Федерация, МПК С30В 19/00, С30В 19/08, С30В 29/06. Способ зонной перекристаллизации градиентом температуры кремниевых пластин на основе алюминиевых зон / Лозовский В.Н., Малибашева Л.Я., Балюк А.В., Малибашев В.А.; заявитель патентообладатель Новочеркасский гос.тех. ун-т. - №95114651/25, заявл. 14.08.95; опубл. 20.03.98 - 11 с.

2. Пат. 2696474 Российская Федерация, МПК С30В 13/00, С30В 13/18, С30В 13/28, С30В 29/12, С22В 3/02, С22В 3/22, C01D 3/04, C01D 3/20. Установка для очистки галогенидных солей / Зайков Ю.П., Ковров В.А., Шишкин В.Ю., Холкина А.С, Бове А.Л., Потапов A.M., Суздальдецев А.В., Баранов А.В., Замотин А.Г., Устинова Н.В., Кузнецова Н.Н., Петров Р.П.; заявитель патентообладатель ФГБУН Институт высокотемпературной электрохимии Уральского отделения Российской академии наук - №2018136644, заявл. 28.04.18; опубл. 01.08.19 - 9 с.

3. Пат. 2689265 Российская Федерация, МПК C21D 8/06, C21D 1/26, C21D 1/09. Способ отжига проволоки / Собески К.; заявитель патентообладатель М.С.СТИЛ Клаудиуш Собеский Сп.Й. - №2017138561, заявл. 07.08.15; опубл. 24.05.19 - 5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2418866C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431910C1 |

| Установка для лазерной обработки внутренней поверхности изделия | 2016 |

|

RU2655402C2 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320791C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2405841C1 |

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| СПОСОБ ПЕРЕВОДА ТВЕРДОГО МЕТАЛЛА В СОСТОЯНИЕ ПЛАСТИЧНОСТИ И ТЕКУЧЕСТИ | 2005 |

|

RU2296168C2 |

Изобретение может быть использовано при изготовлении длинномерных проводников с высокой электрической проводимостью. Устройство содержит систему для формирования равномерного распределения плотности мощности по кольцевой поверхности проводника, состоящую из лазерной головки с 10-ю лазерными модулями, расположенными по окружности вокруг проводника, создающими узкую зону нагрева. Лазерная головка закреплена на подвижном кронштейне, которым управляет линейный привод. Система управления лазерной головкой и лазерными модулями обеспечивает поступательное перемещение образованного лазерного кольца вдоль оси холодного проводника с заданной скоростью. Устройство для зонной перекристаллизации градиентом температур длинномерных металлических проводников позволяет повысить их электрическую проводимость за счёт образования крупнозернистой струкруры, представляющей собой перекристаллизованные участки с крупными вытянутыми столбчатыми зёрнами. 1 з.п. ф-лы, 3 ил., 2 табл.

1. Устройство для зонной перекристаллизации градиентом температур длинномерных металлических проводников, содержащее систему для формирования равномерного распределения плотности мощности по кольцевой поверхности деталей, состоящее из лазерной головки с лазерными модулями, содержащее систему управления лазерной головкой и лазерными модулями, отличающееся тем, что лазерная головка состоит из нескольких лазерных модулей, расположенных по окружности, лазерная головка закреплена на подвижном кронштейне, который управляется линейным приводом.

2. Устройство по п. 1, отличающееся тем, что состоит из 10 лазерных модулей.

| СПОСОБ ОТЖИГА ПРОВОЛОКИ | 2015 |

|

RU2689265C2 |

| УСТАНОВКА ДЛЯ ЗОННОЙ ПЕРЕКРИСТАЛЛИЗАЦИИ ВЕЩЕСТВ | 0 |

|

SU165541A1 |

| СПОСОБ ЗОННОЙ ПЕРЕКРИСТАЛЛИЗАЦИИ ГРАДИЕНТОМ ТЕМПЕРАТУРЫ КРЕМНИЕВЫХ ПЛАСТИН НА ОСНОВЕ АЛЮМИНИЕВЫХ ЗОН | 1995 |

|

RU2107117C1 |

| Установка для очистки галогенидных солей | 2018 |

|

RU2696474C1 |

| US 4590130 A, 20.05.1986 | |||

| US 5021119 A, 04.06.1991. | |||

Авторы

Даты

2025-03-11—Публикация

2023-08-01—Подача