Изобретение относится к обработке металлов давлением, в частности к гибочным штампам для изготовления конусных деталей.

Известен штамп для изготовления конусных деталей из листовых заготовок, содержащий конусные пуансон и матрицу, размещенные соответственно на основании и подвижной плите, а.с. SU 1212663 A, кл. B 21 D 51/10, 22/02, 1984 г.

Недостатком данного штампа является отсутствие возможности сварки получаемой конусной детали непосредственно в штампе, что приводит к дополнительным затратам на оснастку для сварки, низкое качество поверхности деталей вследствие повышенного трения из-за отсутствия на основании кольца с торцевой, опорной для заготовки, поверхностью, кромки конусной детали стыкуются с перекосом.

Наиболее близким по технической сущности и достигаемому результату является штамп по а.с. СССР №846003, кл. В 21 В 51/10, 22/02, 1979 г. для изготовления конусных деталей из листовых заготовок, содержащий конусные пуансон и матрицу, размещенные соответственно на основании и подвижной плите, сменное кольцо с торцевой, опорной для заготовки, поверхностью.

Недостатком данного штампа является отсутствие возможности сварки получаемой конусной детали непосредственно в штампе, что приводит к дополнительным затратам на оснастку для сварки, низкое качество поверхности деталей вследствие повышенного трения.

Задачей изобретения является разработка штампа, позволяющего производить гибку конусных деталей из листовых секторных заготовок и сварку этих деталей непосредственно в штампе, а также улучшение геометрии деталей, повышение качества сварного шва, повышение качества поверхности, увеличение срока службы штампа.

Задача решается благодаря тому, что штамп для изготовления конусных деталей из листовых заготовок, содержащий основание, на котором установлены конусный пуансон и сменное кольцо с опорной для заготовки торцевой поверхностью, и подвижную плиту с размещенной на ней конусной матрицей, согласно формуле изобретения снабжен устройством прижима кромок листовой заготовки, выполненным в виде направляющих и распорных пластин с ввернутыми в них прижимными болтами, матрица снабжена сменной вставкой торцевого прижима заготовки и выполнена с кольцевыми канавками на внутренней поверхности и сквозным пазом, расположенным по образующей, пуансон выполнен с кольцевыми канавками на наружной поверхности и снабжен антиприжеговой подкладкой, расположенной вдоль образующей в одном радиальном направлении со сквозным пазом матрицы, направляющие устройства прижима кромок заготовки закреплены на матрице вдоль ее сквозного паза, а распорные пластины с прижимными болтами установлены в упомянутых направляющих.

Указанная совокупность признаков является новой, неизвестной из уровня техники и решает поставленную задачу, так как наличие устройства прижима кромок заготовки в штампе и сквозного паза на матрице позволяет производить сварку деталей непосредственно в штампе, наличие кольцевых канавок на внутренней поверхности матрицы и наружной поверхности пуансона позволяет снизить трение при штамповке, повысить качество поверхности деталей, а также уменьшить износ штампа, оснащение матрицы сменной вставкой торцевого поджима позволяет быстро и с меньшими затратами перенастраивать штамп на разные типоразмеры деталей, а также повысить долговечность трудоемкой в изготовлении матрицы, оснащение пуансона антиприжеговой подкладкой позволяет выполнить сварку более качественно.

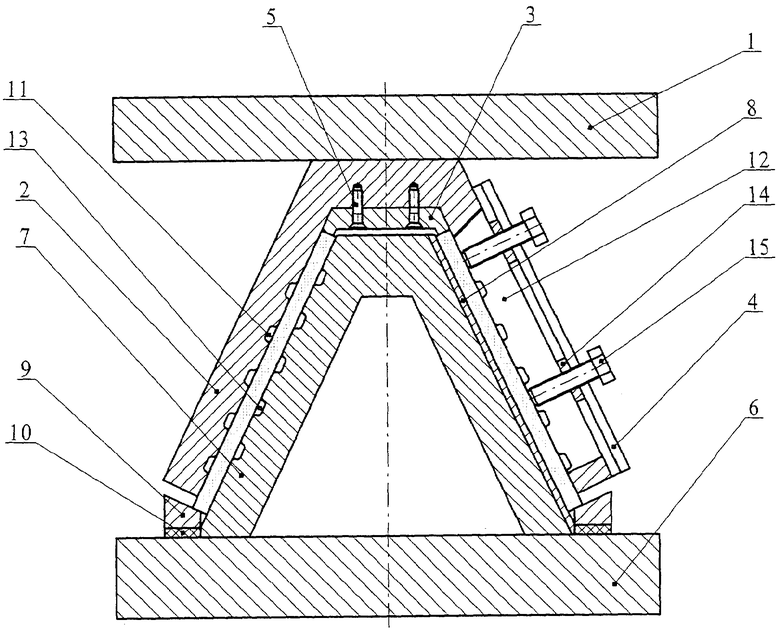

На чертеже изображен фронтальный вид штампа в разрезе.

Штамп состоит из подвижной плиты 1, на которой жестко закреплена матрица 2 с кольцевыми канавками 11, снабженная сменной вставкой торцевого поджима 3, с продольным вдоль образующей сквозным пазом 12, основания 6, на котором жестко закреплен пуансон 7 с кольцевыми канавками 13, оснащенный антиприжеговой подкладкой 8, а также установлено сменное кольцо 9 на упругом элементе 10. Прижимное устройство состоит из направляющих 4, закрепленных на матрице 2 вдоль сквозного паза 12, распорных пластин 14, вставленных в продольные пазы направляющих 4, и болтов 15, ввернутых в распорные пластины 14. Сменная вставка торцевого поджима 3 крепится к матрице 2 винтами 5. Антиприжеговая подкладка 8 установлена в паз типа «ласточкин хвост», выполненный на пуансоне 7 по образующей. Форма и размеры сквозного паза 12 на матрице 2, а также антиприжеговой подкладки 9 на пуансоне 7 варьируются в зависимости от формы деталей и применяемых сварочных устройств.

Матрица 2 и пуансон 7 сориентированы в штампе так, что соответствующие им сквозной паз 12 и антиприжеговая подкладка 8 расположены в одном радиальном направлении.

Для снижения трения, степени повреждения поверхностей детали при формовке, а также для увеличения срока службы штампа рабочие поверхности матрицы 2, пуансона 7, сменной вставки 3 и сменного кольца 9 термоупрочнены и отполированы.

Штамп работает следующим образом. Предварительно завальцованную заготовку устанавливают на сменное кольцо 9, центрируя по антиприжеговой подкладке 8. При ходе верхней подвижной плиты 1 матрица 2 и сменное кольцо 9, воздействуя на заготовку в осевом и радиальном направлениях, формируют конус детали. При касании сменной вставки торцевого поджима 3 верхнего торца детали происходит окончательное формирование детали и стыковка граней по образующей конуса в области антиприжеговой подкладки 8.

Болтами 15 прижимного устройства создают необходимый прижим кромок заготовки и через сквозной паз в матрице производят сварку детали.

Предлагаемое выполнение штампа позволяет изготовить конусную деталь с заданными размерами и формой из предварительно завальцованной листовой фасонной заготовки с минимальными повреждениями поверхностей детали и произвести ее сварку непосредственно в штампе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2019 |

|

RU2727404C1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп для горячей изотермической штамповки | 1977 |

|

SU727304A1 |

| Штамп для формообразования крупногабаритных деталей из листовых заготовок | 1987 |

|

SU1438890A1 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2018 |

|

RU2691016C1 |

| Штамп для чистовой вырубки деталей из листового материала | 1977 |

|

SU725749A1 |

| Штамп для поэлементной штамповки деталей из листовых заготовок | 1983 |

|

SU1199363A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Штамп для изготовления конусныхдЕТАлЕй из лиСТОВыХ фАСОННыХ зАгО-TOBOK | 1979 |

|

SU846003A1 |

Изобретение относится к области обработки металлов давлением, в частности к гибочным штампам для изготовления конусных деталей. Штамп содержит основание с установленными на нем конусным пуансоном и сменным кольцом с опорной торцевой поверхностью и подвижную плиту с конусной матрицей. Штамп снабжен устройством прижима кромок листовой заготовки, выполненным в виде направляющих и распорных пластин с ввернутыми в них прижимными болтами. Матрица снабжена сменной вставкой торцевого прижима заготовки и выполнена с кольцевыми канавками на внутренней поверхности и сквозным пазом. Пуансон имеет на наружной поверхности кольцевые канавки и снабжен антиприжеговой подкладкой, расположенной вдоль образующей в одном радиальном направлении со сквозным пазом матрицы. Направляющие устройства прижима кромок заготовки закреплены на матрице вдоль ее сквозного паза. Распорные пластины с прижимными болтами установлены в упомянутых направляющих. В результате обеспечивается повышение качества полученных деталей и увеличение срока службы штампа. 1 ил.

Штамп для изготовления конусных деталей из листовых заготовок, содержащий основание, на котором установлены конусный пуансон и сменное кольцо с опорной для заготовки торцевой поверхностью, и подвижную плиту с размещенной на ней конусной матрицей, отличающийся тем, что он снабжен устройством прижима кромок листовой заготовки, выполненным в виде направляющих и распорных пластин с ввернутыми в них прижимными болтами, матрица снабжена сменной вставкой торцевого прижима заготовки и выполнена с кольцевыми канавками на внутренней поверхности и сквозным пазом, расположенным по образующей, пуансон выполнен с кольцевыми канавками на наружной поверхности и снабжен антиприжеговой подкладкой, расположенной вдоль образующей в одном радиальном направлении со сквозным пазом матрицы, направляющие устройства прижима кромок заготовки закреплены на матрице вдоль ее сквозного паза, а распорные пластины с прижимными болтами установлены в упомянутых направляющих.

| Штамп для изготовления конусныхдЕТАлЕй из лиСТОВыХ фАСОННыХ зАгО-TOBOK | 1979 |

|

SU846003A1 |

| Способ штамповки деталей конической формы из трубных заготовок | 1974 |

|

SU564061A1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ КОНИЧЕСКОЙ ФОРМЫ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1988 |

|

RU2057610C1 |

| US 3774429 А, 27.11.1973 | |||

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

Авторы

Даты

2006-07-27—Публикация

2005-02-14—Подача