Изобретение касается оснастки для изготовления композитных полимерных изделий, в частности опорного каркаса для такой оснастки и способа формирования такого опорного каркаса.

Оснастка для изготовления композиционных полимерных изделий включает в себя формообразующую поверхность (собственно оснастка) и опорный каркас, на который опирается формообразующая поверхность. В процессе изготовления композиционных полимерных изделий большое внимание уделяется разнице в коэффициентах термического расширения элементов оснастки как между собой, так и по отношению к изготавливаемому изделию, поскольку эта разница может существенно сказаться на качестве получаемого изделия. Одним из путей минимизации этой разницы является изготовление элементов оснастки из композиционного материала, который сходен или идентичен материалу изделия.

Известен опорный каркас, который раскрыт в RU 2657913 С1. Указанный каркас сформирован из отдельных ребер, которые выполнены из композитного материала, в частности, из углепластика. Ребра соединены друг с другом через пазы с образованием ячеистой структуры каркаса.

Проблемой этого каркаса является его недостаточная жесткость, проявляющуюся в условиях механического нагружения и термической деформации оснастки.

Ввиду осознания этой проблемы в RU 2657913 С1 предпринималась попытка повышения изгибной жесткости опорного каркаса за счет установки накладки на место перестыковки ребер. Накладка выполнена из того же материала, что и каркас (его ребра), то есть из композитного материала, в частности, из углепластика.

Однако, физическое нахождение дополнительного материала в области стыка ребер очевидно должно оказывать положительное влияние на жесткость, но степень этого влияния остается неопределенной ввиду отсутствия информации о конкретных правилах размещения накладки в области стыка ребер.

Кроме того, использование накладок из углепластика оказывает негативное влияние на место стыка. Углепластик (как и прочие композиты) имеет неравномерное в разных направлениях расширение при нагреве, что в области стыка ребер каркаса может приводить к возникновению механических и термических напряжений, которые в свою очередь могут привести к изгибу стыка.

Использование накладки в области всего стыка усилит указанные выше проблемы.

Кроме того, использование высококачественного композита, применяемого для изготовления каркаса, также и для накладок увеличит расход дорогостоящего материала и приведет к усложнению/удорожанию изготовления оснастки.

Наконец, накладки не обеспечивают соединение ребер, а используются исключительно в качестве усиления ребер в месте их «соединения через паз», что усложняет формирование каркаса в целом и ограничивает гибкость этого формирования.

С учетом изложенного, задачей изобретения является предложить технику обеспечения повышенной жесткости опорного каркаса, используемого в качестве элемента оснастки для производства изделий из полимерных композитных материалов, без негативного влияния на обусловленные воздействием температуры изменения размеров каркаса (его ребер) и без увеличения расхода дорогостоящих материалов за счет их использования в качестве соединительных элементов. Кроме того, предпочтительно обеспечить возможность гибкого образования каркаса и его адаптацию под используемую формообразующую поверхность и требуемую для этого жесткость.

Указанная задача решается опорным каркасом для оснастки для изготовления композитных полимерных изделий, образованным из ребер из композитного материала, соединенных между собой с образованием стыков, причем по меньшей мере два соединенных между собой ребра соединены посредством по меньшей мере двух металлических соединителей, расположенных на расстоянии друг от друга вдоль стыка этих ребер, причем каждый металлический соединитель имеет по меньшей мере два жестко соединенных друг с другом крепежных участка, каждый из которых предназначен для соединения с одним из соединяемых ребер каркаса, причем соединение крепежного участка и ребра каркаса осуществлено посредством клеевого соединения.

В рамках изобретения используется понимание того, что каркас должен состоять из композиционного материала, чтобы компенсировать разницу в коэффициентах термического расширения с формообразующей поверхностью и изготавливаемым на ней изделием. Это является наиболее простым и оптимальным способом по компенсации температурных изменений в материале оснастки и изготавливаемого изделия.

Для получения повышенной жесткости места стыка ребер каркаса используются металлические (сюда входят и сплавы) соединители. Выбор металла обусловлен его относительной дешевизной, доступностью, простотой изготовления из него изделий заданной формы и равномерностью его расширения в разных направлениях.

За счет равномерного расширения во всех направлениях металлический соединитель не приведет к созданию напряжений в стыке и его изгибанию в процессе изготовления изделия.

Металлический соединитель является цельным элементом и за счет этого обеспечивает повышенную жесткость, создаваемого им соединения между ребрами каркаса. Указанная цельность соединителя обеспечена за счет жесткого соединение его крепежных участков друг с другом, которая получена либо за счет изготовления соединителя за одно целое (например, в процессе литья, вырезания из одной цельной заготовки или тому подобного), либо за счет соединения крепежных участков в одно целое (сваркой, пайкой или тому подобным). Простейшим примером металлического соединителя может быть металлическая пластина, которая может быть прямой или изогнутой в виде уголка.

Наличие у металлического соединителя соединенных/выполненных за одно целое крепежных участков, которые по сути образуют весь соединитель, обеспечивает достаточную площадь контактной поверхности, чтобы в сочетании с использованием клея получить относительно гибкие возможности соединения ребер в месте их стыка, в частности, соединение ребер с зазором или без него. Это позволяет, при необходимости, обеспечить развязку между ребрами или сделать их сегментированными (т.е. одно ребро получается составленным из нескольких ребер). Это, в свою очередь, может облегчить сборку каркаса, лучше адаптировать его к размерам и форме формообразующей поверхности с получением необходимой итоговой жесткости. При этом проведенные испытания показали, что прочность и жесткость сегментированного ребра принципиально не отличается от таковых у цельного ребра такой же формы и размеров.

Использование по меньшей мере двух металлических соединителей расположенными на расстоянии друг от друга вдоль стыка ребер позволяет обеспечить необходимую стабильность и жесткость стыка ребер (даже при наличии зазора в стыке) без существенного увеличения веса конструкции. Кроме того, разнесенные вдоль стыка ребер металлические соединители ввиду своей небольшой протяженности вдоль стыка не создают дополнительных напряжений в стыке, а также не оказывают существенного влияния на термическое расширение как соединяемых ребер, так и всего каркаса относительно формообразующей поверхности, как это имело бы место в случае использования сплошного (протяженного) металлического или - как в RU 2657913 С1 - композитного соединительного элемента.

Таким образом, использование нескольких разнесенных вдоль стыка металлических соединителей решает проблему стабильности и жесткости каркаса без создания напряжений в его стыках и тем самым без изгибов стыков, а также без значительного влияния на вес каркаса и на возможность термического расширения (сжатия) элементов каркаса.

Соответствующее изобретению клеевое соединение между металлическим соединителем и соответствующим ребром может быть получено, например, за счет использования эпоксидного клея или других известных специалисту в данной области составов, способных обеспечить адгезионное соединение между композитом и металлом. Выбор клея зависит от конкретных материалов каркаса и соединителя и от условий использования каркаса. При этом клеевое соединение позволяет не только надежно соединять разнородные материалы, но и равномерно распределять напряжения по всей площади соединения, что снижает вероятность коробления стыка ребер и всего каркаса и повышает усталостную прочность конструкции, делая ее пригодной для использования в многократных производственных циклах. Кроме того, ввиду использования отдельных, разнесенных металлических соединителей, обеспечивающих достаточную жесткость стыка и не приводящих к его изгибанию, в месте соединения/стыке устранены или значительно снижены негативно влияющие на клеевые соединения изгибающие усилия, что позволяет клеевому соединению проявить свою максимальную прочность. Таким образом, в рамках изобретения имеется и используется технически обусловленная взаимосвязь выбора композитных ребер, соединителей, которые изготавливаются из металла и располагаются на расстоянии друг от друга вдоль стыка ребер, и клеевым соединением металлического соединителя и ребра. Исключение любой из этих особенностей приведет к потере преимуществ изобретения или, как минимум, к их существенному снижению. Следует отметить, что единственное изменение указанных особенностей, которое хотя и существенно снизит потенциал изобретения, но не скажется на нем совершенно критически, касается материала каркаса, который принципиально может быть выполнен из другого материала, например, из металла. Поэтому, изобретение принципиально может быть использовано в каркасе, ребра которого выполнены не из композитного материала, а из другого, например, из металла.

Эффект изобретения проявляется даже в случае его применения для соединения только для двух из соединяемых ребер каркаса. Однако, предпочтительно использовать указанный вид соединения ребер для большего количества соединяемых ребер, в частности, для всех ребер каркаса. Конкретный выбор ребер, которые будут соединены в соответствии с изобретением, может определяться в ходе предварительного расчета. Остальные ребра могут быть соединены без использования металлических соединителей, например, только через пазы или другим способом, что возможно, например, в случае меньших нагрузок на каркас или достаточного количества усиленных металлическими соединителями стыков ребер.

Металлические соединители в рамках изобретения могут использоваться для соединения смежных ребер в комбинации с соединением этих ребер через пазы (пересекающиеся ребра) или в качестве единственного средства соединения смежных ребер. В последнем случае, соединяемые ребра могут располагаться в одной плоскости или располагаться в разных (то есть находящихся под углом друг к другу) плоскостях. Образуемый между ребрами стык может быть с зазором или без зазора. В любом случае, металлические соединители позволяют обеспечить надлежащую жесткость соединения/стыка ребер и тем самым всего каркаса.

Способность металлических соединителей соединять расположенные в разных плоскостях ребра имеет особые преимущества на краях каркаса, где отдельные ребра сходятся своими краевыми областями и могут соединяться металлическими соединителями без необходимости использования соединения ребер через паз, как RU 2657913 С1. Один и тот же металлический соединитель также может быть использован для соединения двух, трех, четырех и более ребер, при этом все ребра могут быть расположены в разных плоскостях или часть ребер может расположена (попарно) в одинаковых плоскостях. Возможности металлического соединителя определяются количеством имеющихся в нем крепежных участков и их (возможно изменяемым) угловым расположением друг относительно друга. Разумеется, возможны ситуации, когда количество соединяемых ребер меньше количества имеющихся крепежных участков соединителя, и тогда часть крепежных участков металлического соединителя может остаться свободной (т.е. без соединения с ребром).

В одном предпочтительном варианте осуществления изобретения по меньшей мере одно клеевое соединение крепежного участка металлического соединителя с соответствующим ребром может быть усилено механическим крепежом, чтобы повысить жесткость стыка и/или обеспечить дополнительную прочность клеевого соединения. В качестве такого крепежа может быть использован резьбовой крепеж, например, болтовое или винтовое соединение. Также возможны и другие виды крепежа, например, соединение заклепкой, и/или их комбинации. Для обеспечения возможности механического крепежа металлический соединитель может быть заранее снабжен отверстиями, например, резьбовыми отверстиями, для прохождения и/или взаимодействия элементов механического крепежа.

Поставленная задача также решается способом формирования опорного каркаса для оснастки для изготовления композитных полимерных изделий, в котором опорный каркас формируют за счет соединения ребер из композитного материала друг с другом с образованием стыков. Согласно соответствующему изобретению способу по меньшей мере два ребра каркаса соединяют вдоль их стыка по меньшей мере двумя металлическими соединителями, каждый из которых имеет жестко соединенные друг с другом крепежные участки, посредством размещения металлических соединителей на расстоянии друг от друга вдоль упомянутого стыка и приклеивания крепежных участков к ребрам.

Согласно способу ребра могут соединять металлическими соединителями в одной и/или в разных плоскостях. При этом, при осуществлении способа могут использоваться металлические соединители с двумя, тремя или более крепежными участками, которые соответственно могут соединять между собой два, три или более ребра. Металлические соединители могут соединять между собой ребра, стык между которыми образован с зазором и/или которые предварительно соединяют через пазы. Получаемое при приклеивании клеевое соединение по меньшей мере одного крепежного участка и соответствующего ребра может усиливаться механическим крепежом.

При осуществлении соответствующего изобретению способа и его опций формируется каркас, обладающий рассмотренными выше преимуществами.

Далее, изобретение будет описано на примерах осуществления со ссылкой на чертежи, на которых показано:

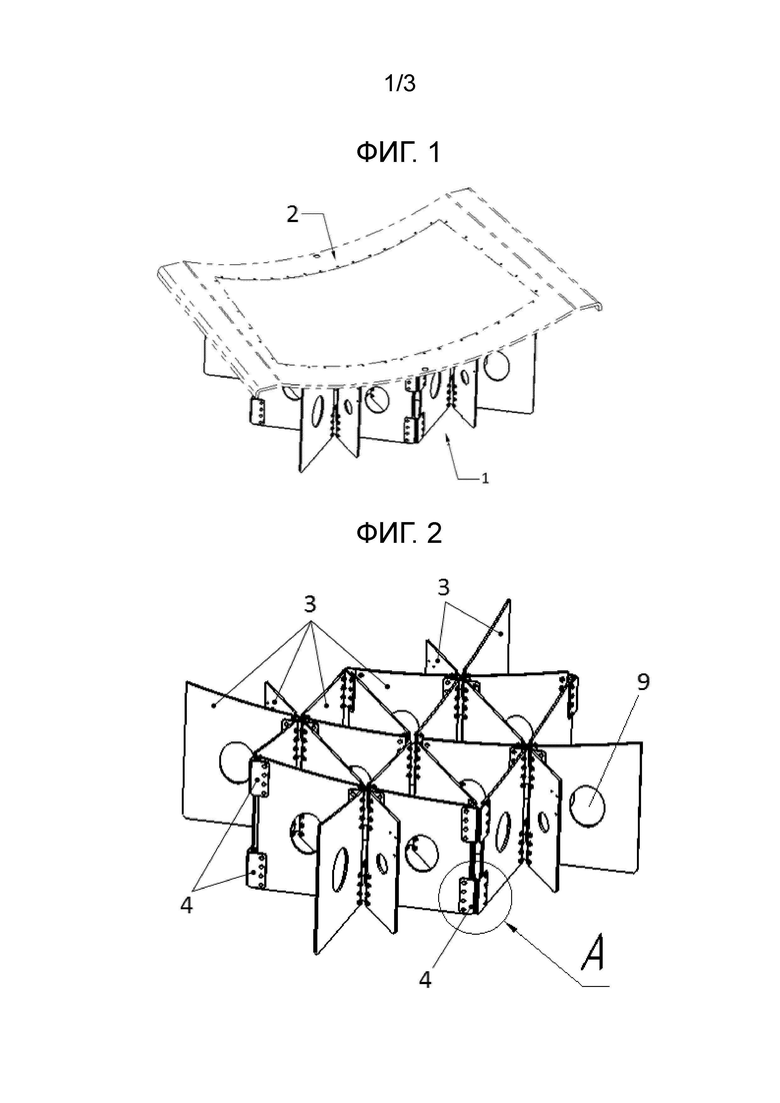

Фиг.1 - вид сверху в перспективе оснастки, включающей в себя формообразующую поверхность и соответствующий изобретению опорный каркас;

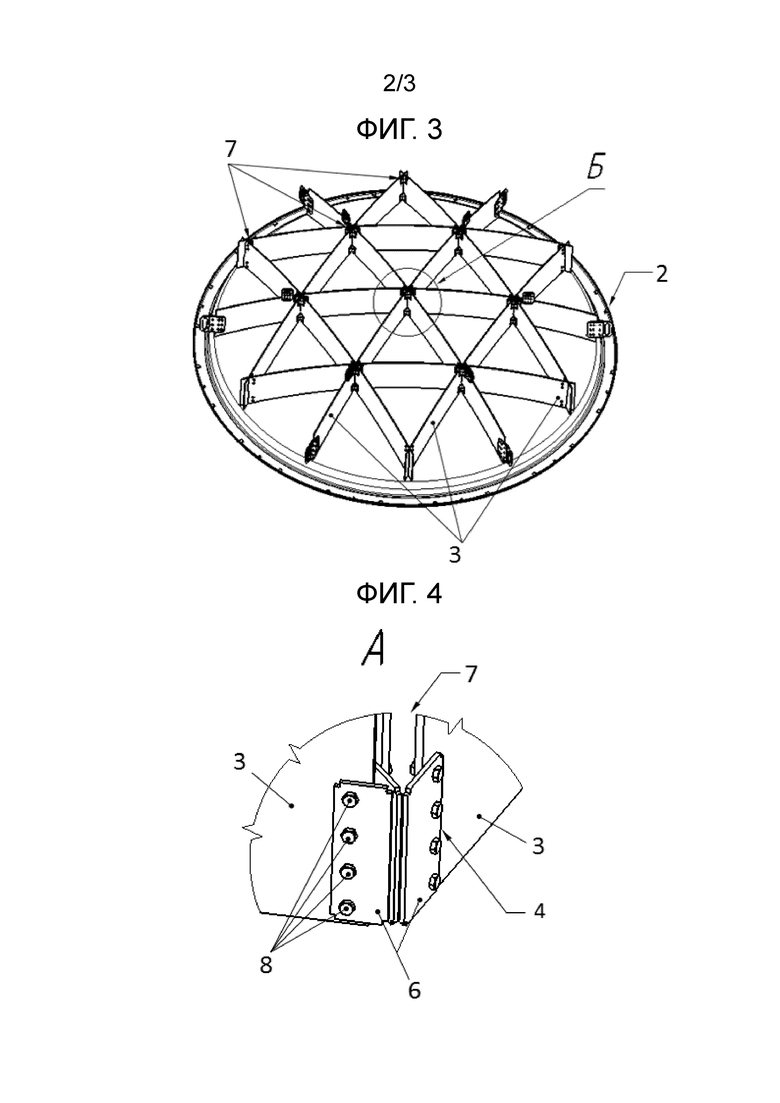

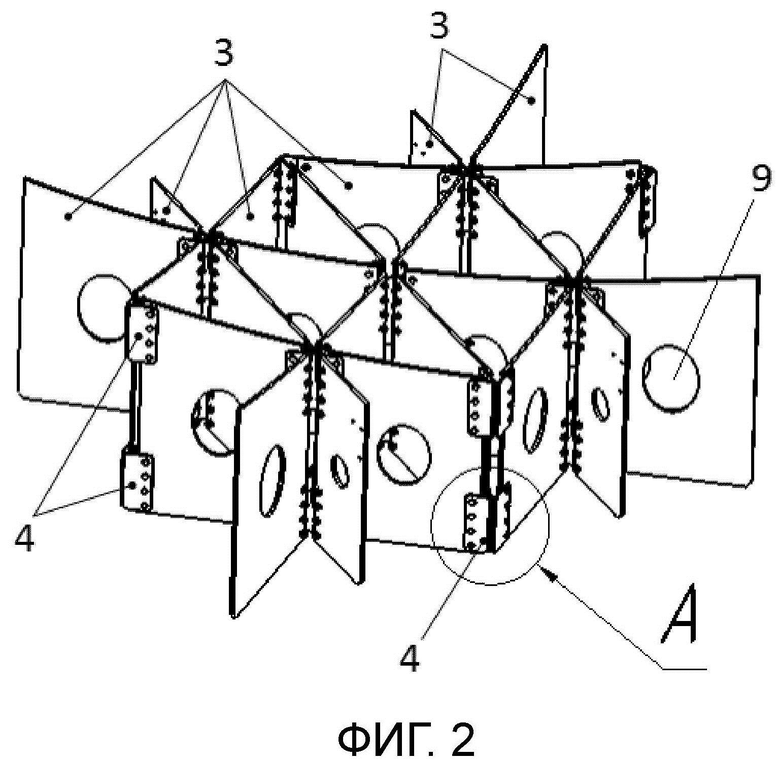

фиг.2 - отдельный вид соответствующего изобретению опорного каркаса;

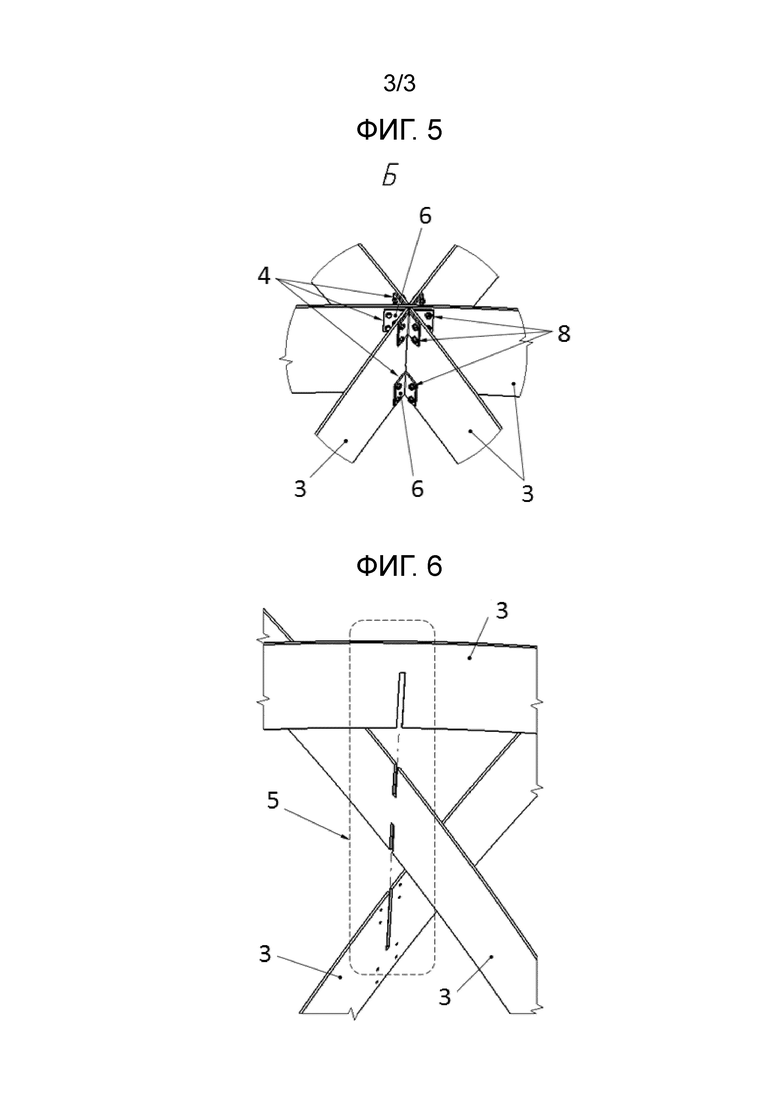

фиг.3 - вид оснастки с фиг.1 на виде снизу;

фиг.4 - фрагмент опорного каркаса с фиг.2;

фиг.5 - фрагмент опорного каркаса с фиг.3;

фиг.6 - представление соединения отдельных ребер через пазы.

На фиг.1 и 3 в общем виде представлена оснастка для изготовления композиционных полимерных изделий, которая включает в себя опорный каркас 1 и опирающуюся на него формообразующую поверхность 2.

Как наглядно представлено на фиг.2 и 3 опорный каркас 1 состоит из отдельных ребер 3, которые изготовлены из композиционного материала. В представленном примере все ребра соединяются друг с другом посредством металлических соединителей 4, при этом часть ребер соединяется только металлическими соединителями, как показано на фиг.4, а часть ребер вначале соединяется соединением 5 через пазы, а потом металлическими соединителями 4. Процесс получения соединения 5 через пазы понятен из фиг.6 (обозначен штриховой областью), а полученное в итоге соединение показано на фиг.5.

Металлические соединители 4 имеют несколько крепежных участков 6 (см. фиг.4), которые жестко соединены друг с другом и каждый предусмотрен для взаимодействия со своим ребром 3 каркаса, что видно, в частности, на фиг.4. Жесткое соединение крепежных участков 6 осуществляется посредством их изготовления за одно целое (например, в процессе литья) или соединения их в одно целое (например, сваркой), но возможно комбинирование этих вариантов. Таким образом, каждый металлический соединитель 4 представляет собой единое цельное тело.

Количество крепежных участков каждого металлического соединителя определяется количеством ребер, которые он должен соединять, и может составлять два (фиг.5), три (фиг.4) или более. Часть имеющихся крепежных участков металлического соединителя может оставаться свободным (без соединения с ребром).

Соединяемые ребра 3 образуют стык 7, который может быть образован с зазором (фиг.4) или без (или по существу без) зазора, как показано на фиг.5. На каждом стыке соединяемых ребер 3 в показанном примере (см. фиг.2 и 5) размещено по два металлических соединителя 4, которые расположены на расстоянии друг от друга вдоль стыка. В частности, на фиг.5 видно, что один металлический соединитель расположен в самой верхней области стыка ребер, а другой - в самой нижней области стыка ребер. Однако, в зависимости от необходимой жесткости стыка/соединения, величины ребер и т.п. количество металлических соединителей на каждый стык может быть больше двух, а сами металлические соединители могут быть расположен на расстоянии от верхнего/нижнего края ребер/их стыков.

Соединение крепежного участка 6 металлического соединителя 4 с соответствующим ребром 3 осуществляется за счет клея. При этом, наличие относительно большой поверхности у крепежного участка 6 и использование клея обеспечивает гибкость в создании соединения между ребром 3 и металлическим соединителем 6 и, в частности, позволяет настраивать необходимую величину зазора (см., например, фиг.4) между соединяемыми ребрами 3. При этом, клеевое соединение не требует нарушения целостности ребер, что особенно предпочтительно в случае использования композитных ребер, которые являются относительно тонким компонентом, и позволяет равномерно распределять напряжения для устранения условий для возникновения коробления.

Использование нескольких, в данном случае двух, разнесенных вдоль стыка металлических соединителей 4 и их выполнение из металла обеспечивает необходимую жесткость стыка без негативного влияние на обусловленные температурой изменения размеров ребер 3 каркаса и без получения дополнительных напряжений и изгибных деформаций в стыке при нагревании, в частности, в автоклаве, что в свою очередь положительно сказывается на уровне прочности клеевого соединения и обеспечиваемой им усталостной прочности каркаса. Кроме того, использование металлических соединителей по существу не сказывается на стоимости каркаса и его весе.

В представленном варианте осуществления клеевое соединение каждого крепежного участка 6 с ребром 3 усилено механическим крепежом 8, в частности, болтовым соединением. Однако, механический крепеж не является обязательно необходимым и может отсутствовать или использоваться только на отдельных металлических соединителях 4 или их отдельных крепежных участках 6. Использование механического крепежа обуславливается, в частности, необходимостью дополнительного усиления клеевого соединения в зависимости от условий использования каркаса и/или от материала и толщины используемых ребер.

Ребра 3 могут соединяться металлическими соединителями 4 и находиться в одной плоскости или в разных плоскостях. В частности, два или более ребра могут последовательно соединятся в ряд (по существу в одной плоскости), образуя составное (сегментированное) ребро, жесткость и прочность которого по существу не отличается от таковой у цельного ребра. Эта особенность может использоваться для по меньшей мере частичного отказа от нарушающего целостность ребер соединения через пазы и для гибкого формирования каркаса с требуемыми размерами.

В показанном на фиг.2 варианте осуществления ребра 3 могут иметь отверстия 9, например, в своей центральной части, которые обеспечивает улучшенные условия циркуляции воздуха в каркасе (под формообразующей поверхностью) и тем самым улучшенный конвекционный теплообмен. Аналогичную функцию (как минимум вспомогательный эффект) могут обеспечивать зазоры между ребрами 3, которые обеспечиваются и настраиваются за счет использования металлических соединителей 4 (см. фиг.4). Однако в ряде случаев отверстия в ребрах могут отсутствовать или иметься не во всех ребрах.

Таким образом, металлические соединители 4 обеспечивают не только необходимые механические свойства каркаса и компенсацию тепловых расширений ребер/каркаса, но и способствуют улучшенному распределению температуры под формообразующей поверхностью и ее более равномерному нагреву.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2836125C1 |

| СПОСОБ СОЕДИНЕНИЯ ОПОРНОГО КАРКАСА И ФОРМООБРАЗУЮЩЕЙ ПОВЕРХНОСТИ ОСНАСТКИ (ВАРИАНТЫ) И ТАКАЯ ОСНАСТКА | 2024 |

|

RU2836127C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ОБЪЕМНОГО ИЗДЕЛИЯ | 2017 |

|

RU2689601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ПАТРУБКА (КОЖУХА) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2008 |

|

RU2403659C2 |

| ОБОЛОЧКА ОТСЕКА ГЕРМЕТИЧНОГО ФЮЗЕЛЯЖА МАГИСТРАЛЬНОГО САМОЛЕТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475412C1 |

| Композитная оснастка для формования изделий из полимерных композиционных материалов | 2022 |

|

RU2789177C1 |

Группа изобретений относится к опорному каркасу оснастки для изготовления композитных полимерных изделий и способу формирования опорного каркаса для оснастки для изготовления композитных полимерных изделий. Опорный каркас образован из ребер из композитного материала, соединенных между собой с образованием стыков. По меньшей мере два соединенных между собой ребра соединены посредством по меньшей мере двух металлических соединителей, расположенных на расстоянии друг от друга вдоль стыка ребер. Каждый металлический соединитель имеет жестко соединенные друг с другом крепежные участки, каждый из которых предназначен для соединения с одним из соединяемых ребер каркаса, причем соединение крепежного участка и ребра осуществлено посредством клеевого соединения. Также изобретение касается способа формирования такого опорного каркаса. Группа изобретений обеспечивает получение повышенной жесткости опорного каркаса без негативного влияния на обусловленные воздействием температуры изменения размеров каркаса. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Опорный каркас для оснастки для изготовления композитных полимерных изделий, образованный из ребер из композитного материала, соединенных между собой с образованием стыков,

причем по меньшей мере два соединенных между собой ребра соединены посредством по меньшей мере двух металлических соединителей, расположенных на расстоянии друг от друга вдоль стыка ребер,

причем каждый металлический соединитель имеет жестко соединенные друг с другом крепежные участки, каждый из которых предназначен для соединения с одним из соединяемых ребер каркаса, причем соединение крепежного участка и ребра осуществлено посредством клеевого соединения.

2. Каркас по п.1, отличающийся тем, что упомянутые соединяемые металлическими соединителями ребра находятся в одной и той же плоскости и/или в расположенных под углом друг к другу плоскостях.

3. Каркас по п.1 или 2, отличающийся тем, что по меньшей мере одно клеевое соединение крепежного участка металлического соединителя и ребра каркаса усилено механическим крепежом.

4. Каркас по любому из пп.1-3, отличающийся тем, что стык между ребрами образован с зазором.

5. Каркас по любому из пп.1-4, отличающийся тем, что по меньшей мере два соединяемых между собой металлическими соединителями ребра пересекают друг друга и соединены через пазы.

6. Каркас по любому из пп.1-5, отличающийся тем, что металлический соединитель имеет два, три и или более крепежных участков для соединения двух, трех или более ребер каркаса друг с другом.

7. Способ формирования опорного каркаса для оснастки для изготовления композитных полимерных изделий, в котором

опорный каркас формируют за счет соединения ребер из композитного материала друг с другом с образованием стыков,

при этом по меньшей мере два ребра каркаса соединяют вдоль их стыка по меньшей мере двумя металлическими соединителями, каждый из которых имеет жестко соединенные друг с другом крепежные участки, посредством размещения металлических соединителей на расстоянии друг от друга вдоль упомянутого стыка и приклеивания крепежных участков к ребрам.

8. Способ по п.7, отличающийся тем, что ребра соединяют металлическими соединителями в одной и/или в разных плоскостях.

9. Способ по п.7 или 8, отличающийся тем, что используют металлические соединители с двумя, тремя или более крепежными участками, которые позволяют соединять между собой два, три или более ребра.

10. Способ по любому из пп.7-9, отличающийся тем, что металлическими соединителями соединяют ребра, стык между которыми образован с зазором.

11. Способ по любому из пп.7-10, отличающийся тем, что металлическим соединителями соединяют ребра, которые предварительно соединяют через пазы.

12. Способ по любому из пп.7-11, отличающийся тем, что клеевое соединение по меньшей мере одного крепежного участка и соответствующего ребра усиливают механическим крепежом.

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| Композитная оснастка для формования изделий из полимерных композиционных материалов | 2022 |

|

RU2789177C1 |

| Станок для склеивания зеркал | 1961 |

|

SU151449A1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2622924C1 |

| KR 101962982 B1, 27.03.2019 | |||

| US 9421698 B2, 23.08.2016 | |||

| US 10941804 B2, 09.03.2021 | |||

| CN 108215226 A8, 28.08.2018. | |||

Авторы

Даты

2025-04-07—Публикация

2024-08-06—Подача