Изобретение относится к химической промышленности, а именно к переработке отходов предприятий химической промышленности, в частности к технологии утилизации фосфогипса.

Известен способ переработки фосфогипса [Патент на изобретение RU 2309130], по которому смешивают фосфогипс с добавкой, содержащей известь гашеную или негашеную тонкоизмельченную, добавляют дополнительно доломитовую муку при размере частиц добавки до 6 мкм, и водой, гранулируют, сушат холодным воздухом при температуре 15-20°С при следующем соотношении компонентов, %: фосфогипс 70-73, указанная известь 4-6, доломитовая мука 1,8-2,2, вода 9-24. Получают сырье, материал или полуфабрикат, который можно использовать для различных отраслей промышленности и сельского хозяйства, например, в качестве добавки или основы в композиционных составах, используемых в строительной, дорожно-строительной отраслях.

Недостатком этого способа переработки фосфогипса является необходимость введения добавки (негашеной или гашеной извести, доломитовой муки), контроля размера частиц вводимой добавки, что удорожает технологию переработки фосфогипса.

Известен способ переработки фосфогипса [Патент на изобретение RU 2402488], принятый за прототип, по которому фосфогипс смешивают с выработавшими ресурс охлаждающими и гидравлическими жидкостями, содержащими этиленгликоль. Смесь подвергают глубокому обезвоживанию до образования порошкообразного продукта при температуре 100-170°С и постоянном перемешивании, затем обжигают при температуре 900-1200°С.

Недостатком прототипа является использование вредной для здоровья жидкости - этиленгликоля (ПДК паров элиленгликоля в воздухе рабочей зоны составляет 5 мг/м3, летальная доза при однократном пероральном употреблении составляет 100-300 мл этиленгликоля (1,5-5 мл/кг массы тела)), что вызывает необходимость увеличения затрат на организацию безопасной работы; требование проведения процесса глубокого обезвоживания, применения высокой температуры термообработки, а также длительность процесса, что приводит к его высокой энергозатратности.

Задача изобретения заключается в разработке экономичного и безопасного способа переработки фосфогипса с получением смеси неорганических веществ CaSO4-CaO.

Технический результат заключается в применении дешевого и безопасного восстановителя, исключении операции обезвоживания, снижении температуры термообработки, что позволяет существенно снизить затраты на переработку фосфогипса.

Технический результат обеспечивается за счет использования в качестве восстановителя безопасного для здоровья, дешевого отхода растениеводства - лузги подсолнечника, снижении температуры термообработки за счет протекания реакций частичного разрушения фосфогипса:

С (лузга)+O2=CO2,

С (лузга)+CO2=2СО,

CaSO4+СО=CaSO3+CO2,

CaSO3=СаО+SO2.

Технический результат достигается путем переработки фосфогипса посредством смешивания в смесителе мощностью 0,45 кВт со скоростью 1500 об/мин. исходного фосфогипса и восстановителя, термообработки смеси при температуре 950-1050°С в течение 60 минут, при этом в качестве восстановителя используют лузгу подсолнечника, исходные вещества в соотношении фосфогипс: лузга подсолнечника 29-85:1 гомогенизируют в течение 18-20 сек.

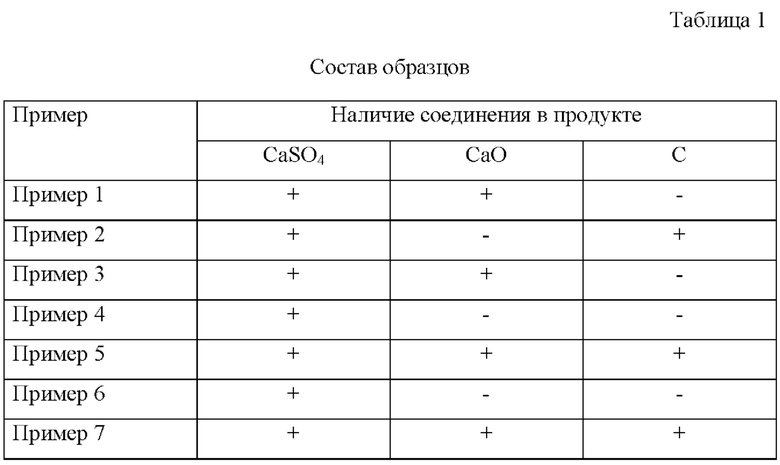

На фиг. 1 приведена рентгенограмма образцов фосфогипса, термообработанного при температуре 1000°С в присутствии лузги подсолнкчника. Образец представляет собой смесь оксида кальция (Calcium Oxide, CaO, PDF Number 010-70-5490) и сульфата кальция (Calcium Sulfate, CaSO4, PDF Number 010-71-4906).

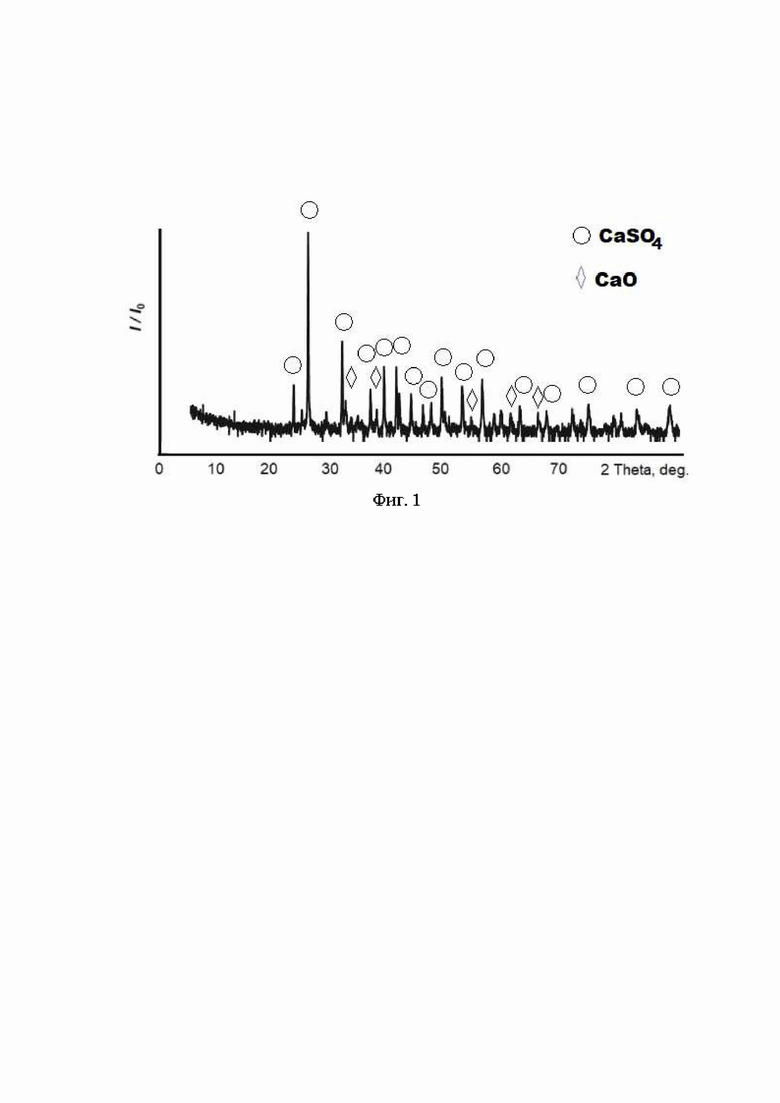

На фиг. 2 приведена микрофотография образца фосфогипса, термооб-работанного в присутствии лузги подсолнечника при температуре 1000°С. Кристаллы теряют четкость, на их поверхности видны трещины, поры, которые могут быть связаны с частичной деструкцией материала.

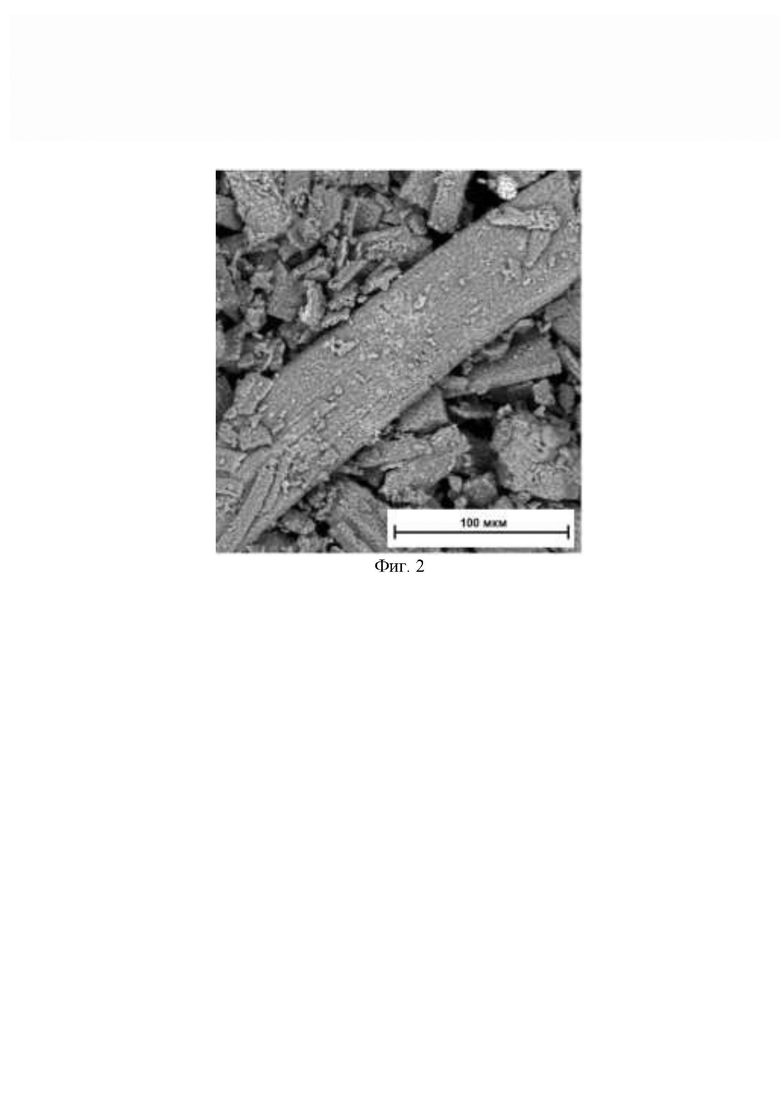

На фиг. 3 приведена рентгенограмма образцов фосфогипса, термообра-ботанного при температуре 1000°С без лузги подсолнечника. Основная фаза образца - безводный сульфат кальция (Calcium Sulfate, CaSO4, PDF Number 010-71-4906).

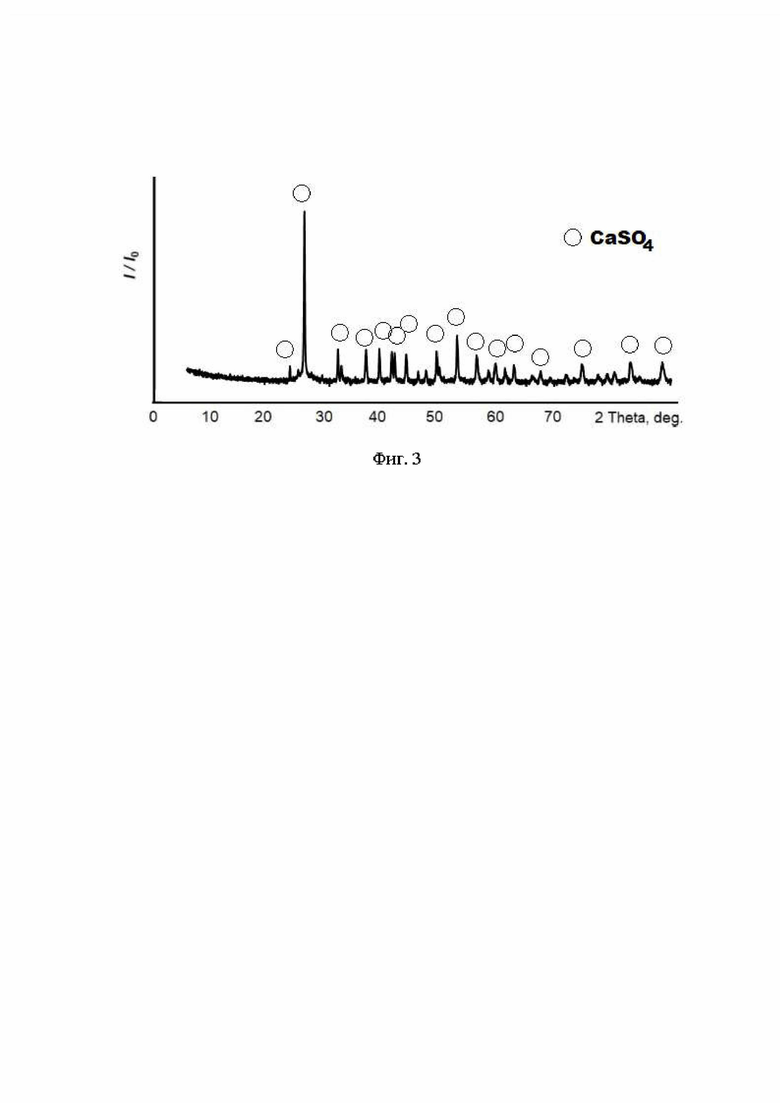

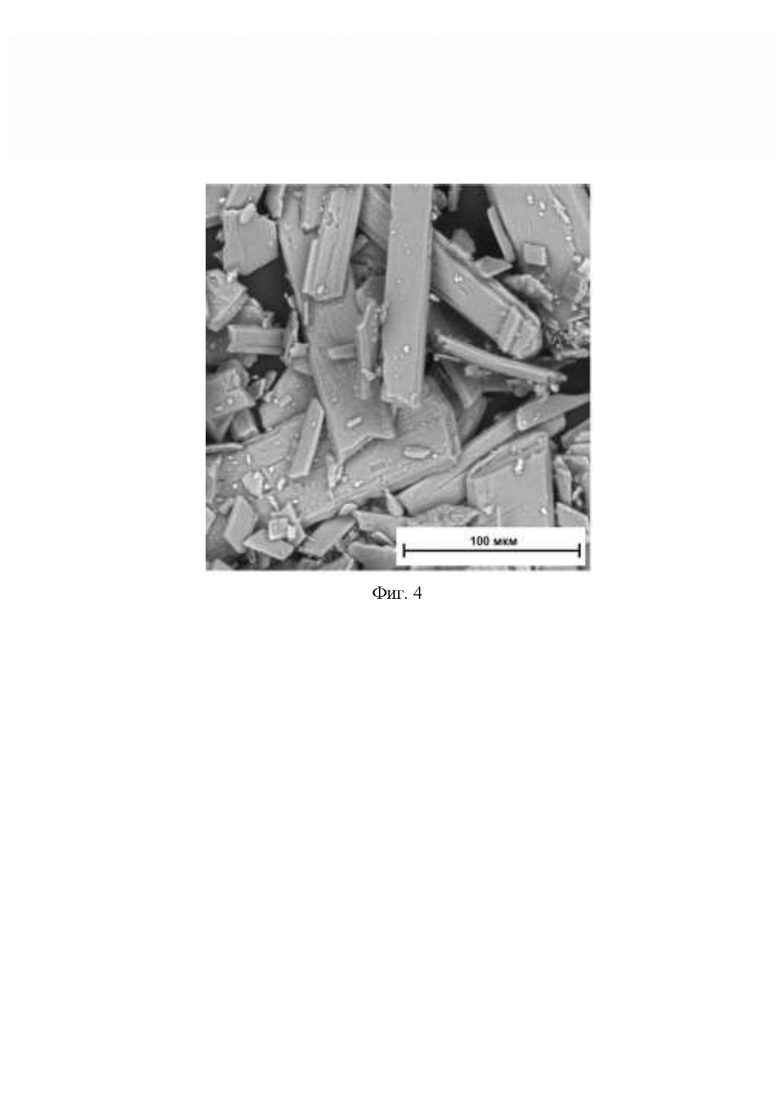

На фиг. 4 приведена микрофотография образца фосфогипса, термооб-работанного без лузги подсолнечника при температуре 1000°С. Образец представлен кристаллами пластинчатой формы, характерной для сульфата кальция.

Пример 1. Для переработки был использован фосфогипс с содержанием двуводного сульфата кальция (CaSO4⋅2H2O) 99% (масс.). В качестве восстановителя использовали лузгу подсолнечника (ТУ, ТИ 10.41.41-357-55533829-2022). Отмеряли с погрешностью 0,1 мг количества исходных фосфогипса 17,2 г и лузгу подсолнечника 0,6 г, гомогенизировали в течение 20 сек. в смесителе мощностью 0,45 кВт со скоростью 1500 об/мин. (параметры смешивания позволяют получить однородно массу), помещали в тиглях в рабочее пространство муфельной печи и термообрабатывали согласно температурно-временному режиму, включающему нагрев до 1000°С в течение 75 мин, выдержку в течение 60 мин, медленное охлаждение с печью до комнатной температуры.

Окончание процесса формирования образца определяли с помощью рентгенофазового анализа: синтез прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие два неорганических вещества: сульфат и оксид кальция, не прореагировавшее органическое вещество отсутствует, фиг. 1, табл. 1). Образец представлен пластинчатыми кристаллами, на поверхности которых видны трещины из-за изменения структуры вследствие отрыва кристаллизационной воды (фиг. 2). Формирование оксида кальция связано с протеканием реакции

CaSO4+СО=СаО+SO2+CO2.

Образовавшийся в ходе реакции разложения лузги подсолнечника оксид углерода (II) взаимодействует с исходным сульфатом кальция с формированием оксида кальция.

Равномерное распределение оксида кальция по образцу обеспечивается равномерным контактом восстановителя с фосфогипсом.

Пример 2. Перерабатывали фосфогипс аналогично описанному в примере 1, только термообработку проводили при температуре 700°С. Продукт переработки содержит одно неорганическое вещество - сульфат кальция. В образцах наблюдали присутствие угля (табл. 1).

Это связано с недостаточной температурой термообработки.

Пример 3. Перерабатывали фосфогипс аналогично описанному в примере 1, только термообработку проводили при температуре 1100°С. По окончании термообработки наблюдали, что технический результат достигнут, в образце отсутствует непрореагировавшее органическое вещество, присутствуют два неорганических вещества - сульфат и оксид кальция (табл. 1). Проведение термообработки при температуре 1100°С позволяет достичь технический результат, но приводит к снижению эффективности процесса из-за дополнительных затрат на электроэнергию.

Пример 4. Перерабатывали фосфогипс аналогично описанному в примере 1, только не использовали восстановитель. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры оксида кальция не прошел (в образце основная фаза - сульфат кальция (фиг. 3, фиг. 4, табл. 1)).

Пример 5. Перерабатывали фосфогипс аналогично описанному в примере 1, только термообработку проводили в течение 30 минут. По окончании термообработки в образцах наблюдали присутствие угля, что свидетельствует о не полном процессе переработки (табл. 1).

Это связано с недостаточной продолжительностью термообработки.

Пример 6. Перерабатывали фосфогипс аналогично описанному в примере 1, только использовали 0,15 г лузги подсолнечника. По окончании термообработки рентгенофазовый анализ показал, что продукт переработки содержит одно неорганическое веществ - сульфат кальция (табл. 1).

Это связано с недостаточным количеством восстановителя.

Пример 7. Перерабатывали фосфогипс аналогично описанному в примере 1, только использовали 1,2 г лузги подсолнечника. По окончании термообработки в образцах наблюдали присутствие угля (табл. 1).

Это связано с избыточным количеством восстановителя.

Как видно из приведенных примеров, процесс переработки фосфогипса с использованием лузги подсолнечника в качестве восстановителя при температуре не выше 1000°С проходит не хуже, чем при температуре 1200°С, как в прототипе. Однако стоимость процесса при этом понижается. Замена этиленгликоля лузгой подсолнечника позволяет проводить процесс переработки фосфогипса без применения вредного для здоровья вещества. Без введения восстановителя или при недостаточной продолжительности проведения процесса термообработки целевой продукт не образуется (это может быть объяснено в первом случае - отсутствием возможности протекания реакции восстановления, во втором - недостаточным временем контакта фосфогипса и восстановителя при повышенной температуре). Проведение термообработки с фосфогипсом в присутствии недостаточного количества восстановителя не приводит к достижению результата. Проведение термообработки с фосфогипсом в присутствии избыточного количества восстановителя приводит к получению материала, загрязненного непрореагировавшим углеродом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфида кальция из фосфогипса | 2021 |

|

RU2767529C1 |

| Способ получения сульфида кальция из фосфогипса | 2023 |

|

RU2814843C1 |

| Способ получения сульфида кальция из фосфогипса | 2019 |

|

RU2723027C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1990 |

|

RU2006456C1 |

| КОМПОЗИЦИОННЫЙ ВЯЖУЩИЙ МАТЕРИАЛ ИЗ ФОСФОГИПСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816610C1 |

| Способ переработки свежего фосфогипса | 2018 |

|

RU2723804C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИТ-БИСУЛЬФИТНЫХ РАСТВОРОВ | 2000 |

|

RU2174954C1 |

| Способ переработки сыннырита на сульфат калия в качестве удобрения (варианты) | 2023 |

|

RU2821969C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

Изобретение относится к технологии утилизации фосфогипса. Способ переработки фосфогипса включает смешивание фосфогипса и восстановителя и их совместную термообработку. В качестве восстановителя используют лузгу подсолнечника. Массовое соотношение фосфогипса и лузги подсолнечника составляет 29-85:1. Термообработку проводят при температуре 950-1050°C в течение 60 минут. Изобретение позволяет упростить технологию переработки фосфогипса, снизить затраты и повысить экологичность процесса. 4 ил., 1 табл., 7 пр.

Способ переработки фосфогипса, заключающийся в смешивании фосфогипса и восстановителя, а также в их совместной термообработке, отличающийся тем, что в качестве восстановителя используют лузгу подсолнечника, термообработку производят при температуре 950-1050°C в течение 60 минут, используют массовое соотношение фосфогипс:лузга подсолнечника 29-85:1.

| CN 103864024 A, 18.06.2014 | |||

| Способ переработки фосфогипса на серосодержащие продукты и известь | 1982 |

|

SU1130522A1 |

| Способ получения сульфида кальция из фосфогипса | 2021 |

|

RU2767529C1 |

| Способ получения сульфида кальция из фосфогипса | 2019 |

|

RU2723027C1 |

| CN 101941806 A, 12.01.2011 | |||

| MA D | |||

| et al | |||

| Preparation of calcium sulfide by sludge‐assisted rice husk reduction of phosphogypsum, Asia‐Pacific Journal of Chemical Engineering, 2023, Vol | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2025-03-11—Публикация

2024-07-08—Подача