Изобретение относится к области машиностроения, в частности к области поверхностного упрочнения сталей.

Из уровня техники известен способ лазерного упрочнения поверхности металлов [Сафонов А.Н., Тарасенко В.М., Скоромник В.И. Лазерное термоупрочнение режущего инструмента: Обзорн. Информ. - ВНИПИЭИлеспром, 1989. С. 52].

Данный способ имеет недостатки при использовании его для валов малого диаметра:

- глубина упрочненного слоя определяется порогом подводимой энергии лазерного излучения, следовательно, для увеличения глубины необходимо обеспечить более высокий энерговклад, что недопустимо при малом диаметре вала;

- невозможность оптимизации процесса поверхностного упрочнения.

Также известен способ повышения физико-механических свойств инструментальных и конструкционных материалов посредством использования импульсного лазерного излучения [патент RU 2517632 С1, заявка № 2013100379/02 от 09.01.2013, опубл. 27.05.2014, бюл. №15]. Способ заключается в том, что что изделие подвергают лазерной обработке с использованием лазера импульсного действия при полезной энергии импульса 60 ÷ 500 Дж, плотности мощности импульса 1,2·1010 ÷ 4,3·1011 Вт/м2, длине волны 1,064 × 10-6 м и продолжительности импульса 0,8 × 10-3 с, при этом диаметр луча равен 1,2 × 10-3 ÷ 2,5 × 10-3 м, а расстояние от места облучения до упрочняемой поверхности 12 ÷ 30 мм.

Указанный способ имеет следующие недостатки:

- энергетические режимы назначают исходя из типоразмера инструмента;

- высокие значения подводимой энергии, вызывающие при их использовании для валов диаметром от 5 до 15 мм серьезного оплавления поверхности, искривление оси вала или наоборот разупрочнение.

Технический результат заключается в повышении усталостной прочности валов малого диаметра, изготавливаемых из высоколегированных хромоникелевых сталей аустенитно-ферритного класса.

Технический результат достигается тем, что способ повышения усталостной прочности валов малого диаметра от 5 до 15 мм, изготовленных из хромоникелевых сталей аустенитно-ферритного класса, включающий воздействие на поверхность вала импульсного лазерного излучения твердотельного лазера с длиной волны 1,06 мкм, отличающийся тем, что обработка вала осуществляется при его вращательном и поступательном движении относительного неподвижного лазера, при этом используют излучение с интенсивностью обработки от 10 до 29,8 Дж/мм2 × с и линейной скоростью вращательного перемещения от 90 до 150 мм/мин с формированием на поверхности вала упрочненного слоя в виде кольцевых дорожек шириной 0,8 мм без перекрытия.

Раскрытие изобретения

Для достижения повышения усталостной прочности вала малого диаметра необходимо с минимальным энергетическим воздействием обеспечить максимальную глубину упрочнения.

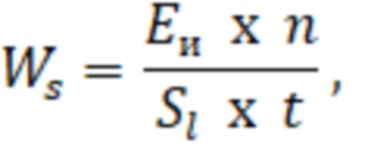

Было установлено (см. фигуру 1), что при импульсной лазерной обработке хромоникелевых сталей аустенитно-ферритного класса зона упрочнения практически не имеет зоны отпуска с пониженными механическими характеристиками. Обработка осуществляется в виде кольцевых дорожек шириной 0,8 мм на поверхности вала диаметром от 5 до 15 мм перпендикулярных его оси без перекрытия с интенсивностью обработки от 10 до 29,8 Дж/мм2 × с и линейной скоростью вращения 90 ÷ 150 мм/мин.

Способ осуществляется следующим образом.

Вал малого диаметра (от 5 до 15 мм), изготовленный из хромоникелевых сталей аустенитно-ферритного класса после финишной механической обработки упрочняется сканированием пятном импульсного лазерного излучения с интенсивностью обработки от 10 до 29,8 Дж/мм2 × с и линейной скоростью вращения 90 ÷ 150 мм/мин, ширина дорожки 0,8 мм. Кольцевая дорожка обеспечивается вращательным движением вала относительного неподвижного источника и поступательным движением стола. Область обработки для снижения негативного влияния кислорода воздуха при нагреве и остывании защищают инертным газом - аргоном.

В качестве основного управляющего параметра импульсной лазерной обработки используется интенсивность обработки, которую определяют по следующей формуле:

где Sl - площадь участка единичной длинны, мм2,

Еи - энергия импульса, Дж,

t - время обработки, с,

n - количество импульсов на участке.

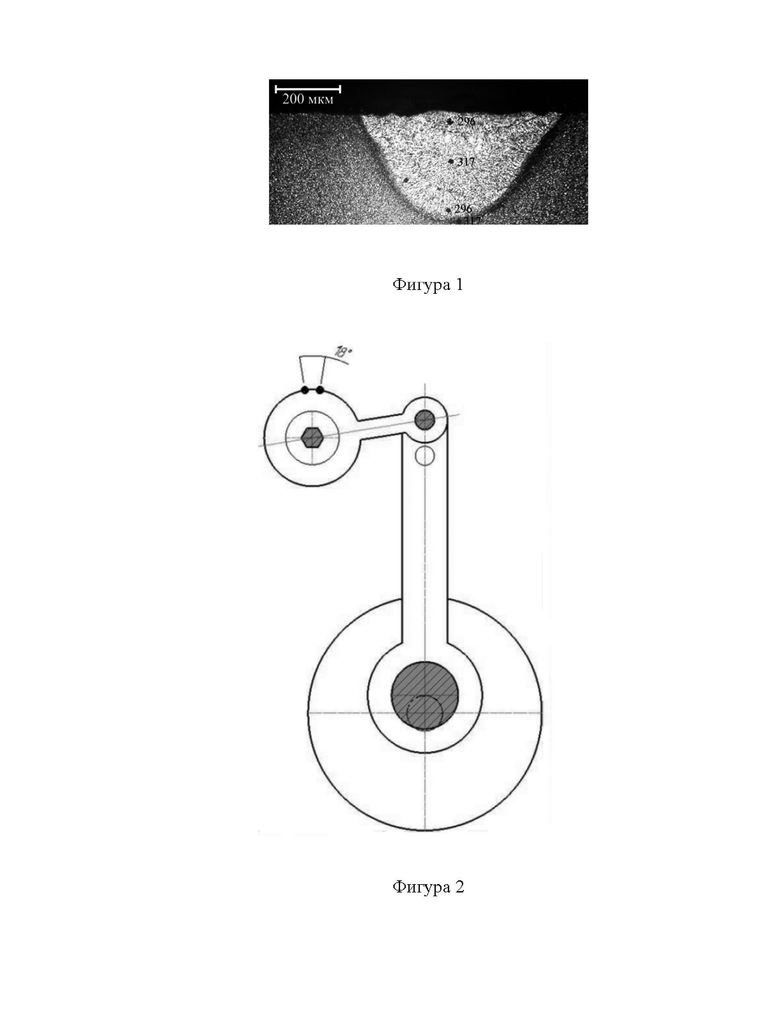

Для оценки усталостной прочности обработанные валы диаметром 5, 7 и 15 мм были испытаны по схеме, представленной на фигуре 2. Для определения значения усталостной прочности один конец вала закреплялся с помощью жесткой заделки, а противоположному концу сообщалось вращение на угол ± 18° с частотой 750 об/мин. Длина заделки 208 мм, что соответствует мощности электродвигателя 35 кВт.

Результаты проведенных экспериментов, подтверждающих получение технического результата, приведены в таблице.

Выбор основных параметров предлагаемой в способе лазерной импульсной обработки должен обеспечивать формирование на поверхности вала малого диаметра упрочненной области не менее 0,6 мм.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| Способ оценки технологической прочности при импульсной лазерной сварке | 1988 |

|

SU1539465A1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1752514A1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали | 2024 |

|

RU2840325C1 |

Изобретение относится к области машиностроения и может быть использовано для поверхностного упрочнения валов с диаметром от 5 до 15 мм, изготовленных из хромоникелевых сталей аустенитно-ферритного класса. Способ включает воздействие на поверхность вала импульсного лазерного излучения твердотельного лазера с длиной волны 1,06 мкм, при этом обработка вала осуществляется при его вращательном и поступательном движении относительного неподвижного лазера с использованием излучения с интенсивностью обработки от 10 до 29,8 Дж/мм2 × с и линейной скоростью вращательного перемещения от 90 до 150 мм/мин с формированием на поверхности вала упрочненного слоя в виде кольцевых дорожек шириной 0,8 мм без перекрытия. Использование изобретения позволяет повысить усталостную прочность валов малого диаметра, изготавливаемых из высоколегированных хромоникелевых сталей аустенитно-ферритного класса. 2 ил., 1 табл.

Способ лазерного поверхностного упрочнения валов с диаметром от 5 до 15 мм, изготовленных из хромоникелевых сталей аустенитно-ферритного класса, включающий воздействие на поверхность вала импульсного лазерного излучения твердотельного лазера с длиной волны 1,06 мкм, отличающийся тем, что обработка вала осуществляется при его вращательном и поступательном движении относительного неподвижного лазера, при этом используют излучение с интенсивностью обработки от 10 до 29,8 Дж/мм2 × с и линейной скоростью вращательного перемещения от 90 до 150 мм/мин с формированием на поверхности вала упрочненного слоя в виде кольцевых дорожек шириной 0,8 мм без перекрытия.

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| DE 4123577 A1, 21.01.1993 | |||

| WO 2016180736 A1, 17.11.2016. | |||

Авторы

Даты

2025-03-11—Публикация

2024-04-27—Подача