ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии производства изделий с функционально-градиентной композиционной структурой из меди и алюминиево-кремниевого сплава методами аддитивного производства, в частности к способам получения с помощью электронно-лучевой аддитивной технологии изделий с функционально-градиентными свойствами и обладающих повышенными эксплуатационными характеристиками.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В связи со стремительными темпами развития современных отраслей промышленности, в число которых входят производство автомобилей, производство морских судов, развитие промышленного машиностроения, изготовление функционально-градиентных материалов (ФГМ) является актуальной задачей. По сравнению с существующими металлическими материалами ФГМ обладают уникальными характеристиками, к которым относятся прочность, твердость, износостойкость, т.к. образующих их компоненты позволяют получить недостижимые для обычных металлов и сплавов свойства.

На сегодня существует множество методов получения ФГМ, к числу которых относится метод центробежного литья, самораспространяющийся высокотемпературный синтез, плазменно-искровое спекание, порошковая металлургия и лазерное осаждение [Giselle Hsiang Loha, Eujin Pei, David Harrison, Mario An overview of functionally graded additive manufacturing // Additive Manufacturing. 2018. Vol. 23. P. 34-44].

Известен метод последовательного нанесения слоев из различных порошков и их селективное спекание, что приводит к получению градиентного материала [Wang, Chunchau, Hu, Yiadong. Cu/Fe Powder Gradient Material Sintering by Laser Processing // Proceedings SPIE. 1998. Vol. 3550. P. 60-64].

Следующий способ аддитивного производства материалов и композитов основан на осаждении порошка и его последующем сплавлении. [Bo Li, Wei Zhang, Jianchao Shen, Fuzhen Xuan. Micro-laminated CoCrFeMnNi-TiNp/CoCrFeMnNi high-entropy alloy matrix composite with bimodal grain structure via multi-material selective laser melting (MM-SLM) additive manufacturing // Composites Communications. 2022. Vol. 36. 101366].

Описанные методы плавлении и спекании порошка, имеют существенные недостатки, к числу которых относятся низкая производительность, долгий подбор оптимальных режимов производства и наличие пор, образующихся вследствие наличия у порошков высокой удельной поверхности, а также перенос адсорбированных на поверхности порошинок загрязняющих веществ в объем готового изделия.

К числу аддитивных методов, позволяющих изготавливать функционально-градиентные материалы, относится метод, который использует электрическую дугу для плавления проволоки и ее последующего осаждения на подложку [B. Tomar, S. Shiva. Microstructure evolution in steel/copper graded deposition prepared using wire arc additive manufacturing // Materials Letters. 2022. Vol. 328. 133217].

Недостатком данного метода является отсутствие возможности регулирования градиентного перехода.

Известен способ, раскрытый в публикации заявки CN 107470624 A (опубликован 15.12.2017), в котором в ванну расплава, образованную вследствие воздействия высокоэнергетического ионного источника энергии, подают два разных филамента, где происходит их плавление. Данный метод позволяет получать материалы с градиентной биметаллической структурой с заданным соотношением ее компонентов от 0 до 100% с шагом 20%.

Недостатком указанного способа являются недостаточно высокие прочностные свойства получаемых изделий.

Известен способ аддитивного производства изделий из высокопрочных алюминиевых сплавов с функционально-градиентной структурой [RU2721109 C1], включающий изготовление по меньшей мере части изделия путем подачи по меньшей мере двух проволок в ванну расплава с обеспечением их плавления высокоэнергетическим воздействием электронного пучка и изменением скорости подачи по меньшей мере одной из проволок, при этом подачу проволок осуществляют под углом к подложке, при этом используют по меньшей мере одну сплошную проволоку, выполненную из высокопрочного алюминиевого сплава и порошковую проволоку, состоящую из оболочки, выполненной из материала по меньшей мере одной сплошной проволоки, и наполнителя в виде наноразмерных частиц, причем скорость подачи проволок изменяют от 10 мм/мин до 3200 мм/мин, при этом ванну расплава формируют электронным пучком с разверткой в форме кольца со следующими параметрами, включающими ускоряющее напряжение в диапазоне от 25 кВт до 150 кВт, ток пучка в диапазоне от 10 до 150 мА и частоту развертки в диапазоне от 100 до 400 Гц.

Недостатком данной технологии является сложность в формировании бездефектной функционально-градиентной структуры получаемого изделия, компоненты которого равномерного распределены по объему всего изделия, т.к. использования порошка приводит к образованию пор.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка способа электронно-лучевого аддитивного производства изделий из меди и алюминиево-кремниевого сплава с функционально-градиентной структурой.

Техническим результатом является функционально-градиентный материал с бездефектной структурой, полученный одновременным сплавлением двух проволок меди и алюминиево-кремниевого сплава с равномерным переходом по концентрации алюминиевого сплава по объему материала.

Поставленная задача достигается тем, что предлагаемый в настоящем изобретении способ электронно-лучевого аддитивного производства, по меньшей мере, части изделия из меди и алюминиевого сплава с функционально-градиентной структурой, характеризуется тем, что включает:

- одновременную подачу в ванну расплава под углом к подложке двух монолитных проволок, одной, выполненной из меди и второй, выполненной из алюминиево-кремниевого сплава;

- обеспечение их плавления высокоэнергетическим воздействием электронного пучка с формированием по мере выращивания изделия структуры, представляющей собой функционально-градиентный материал (ФГМ),

причем функционально-градиентный материал (ФГМ) формируют состоящим из трех зон, имеющих различное объемное содержание доли алюминиевого-кремниевого сплава по отношению к меди, за счёт выбора скорости подачи обеих проволок в первой - нижней и третьей - верхней зоне и подержания их значения в процессе послойного формирования изделия, а также изменения скорости подачи проволок в процессе формирования второй - средней переходной зоны, расположенной между упомянутыми первой и третьей зоной

При этом первую (нижнюю) зону формируют с объемным содержанием алюминиево-кремниевого сплава по отношению к меди составляющим 20 ± 0,5 об.%; вторую - переходную зону формируют с различной шириной с объёмным содержанием алюминиево-кремниевого сплава от 21 ± 0,5 до 31 ± 0,5 об.%, а третью (верхнюю) зону формируют с объемным содержанием алюминиево-кремниевого сплава по отношению к меди составляющим 33 ± 0,5 об.%.

Кроме того, угол наклона подачи обеих проволок составляет 40±3°.

Предпочтительно, что используют монолитную проволоку из меди марки М1толщиной 1,2 мм и монолитную проволоку из алюминиево-кремниевого сплава марки АК12 толщиной 1,6 мм.

При этом скорости подачи проволок выбирают исходя из их диаметров и заданного объемного содержания алюминиево-кремниевого сплава по отношению к меди в каждой зоне.

Кроме того, электронный пучок имеет следующие параметры: ускоряющее напряжение 30 кВ, а ток пучка в процессе печати изменяется экспоненциально от 80 мА до 25 мА.

Предпочтительно, что ванну расплава формируют электронным пучком с разверткой в форме кольца, при этом частота развертки составляет 100 Гц.

Новым является то, что используют монолитные проволоки, одна из которых выполнена из меди, а вторая из алюминиево-кремниевого сплава, причем формирование функционально-градиентного материала изделия с бездефектной структурой, осуществляют за счёт изменения скорости подачи проволок, что позволяет добиться не только необходимого содержания объемной доли алюминиево-кремниевого сплава в изделии по мере его выращивания, но также приводит к равномерности распределения компонентов по объему изделия и исключает формирование различного рода дефектов.

В процессе формирования функционально-градиентного материала необходимо также соблюдение следующих основных требований аддитивного производства:

- кроме того, концы проволок направляют в центр фокуса электронного пучка, что дополнительно позволяет достигнуть равномерного распределения компонентов по объему, а также позволяет избежать неполного плавления проволок;

- электронный пучок имеет следующие параметры: ускоряющее напряжение 30 кВ, ток пучка в процессе печати изменяется в диапазоне от 80 до 20 мА экспоненциально; высокие значения тока необходимы, чтобы материал, которым осуществляется печать, замешался в материал подложки и образовал прочное соединение;

- скорости подачи проволок определяются компьютером автоматически исходя из их диаметров и требуемого объемного содержания каждого из компонентов;

Предлагаемое изобретение относится к аддитивному производству изделий с функционально-градиентной композиционной структурой. Способ включает получение, по меньшей мере, части изделия путем подачи первой проволоки и второй проволоки в ванну расплава с обеспечением плавления высокоэнергетическим воздействием электронного пучка. В качестве первой проволоки используют сплошную проволоку из медного сплава, а в качестве второй проволоки используют проволоку из алюминиево-кремниевого сплава, предпочтительно из медного сплава М1 и алюминиевого-кремниевого сплава АК12. В процессе выращивания изделия формируются три основные зоны:

- зона медного сплава с содержанием 20 ± 0,5 об.% АК12, отличающаяся повышенными значениями предела прочности и относительного удлинения;

- градиентная переходная зона с содержанием от 21±0,5 до 31 ± 0,5 об.% АК12, характеризующаяся повышением относительного удлинения до разрыва, микротвердости и износостойкости;

- зона медного сплава с содержанием 33 ± 0,5 об.% АК12, характеризуется высокими показателями микротвердости.

Для управления шириной градиентной переходной зоны по мере выращивания изделия осуществляют изменение скоростей подачи проволок меди и алюминиево-кремниевого сплава.

Высокая прочность, твердость и износостойкость получаемого функционально градиентного материала обеспечивается за счет минимального количества композиционных неоднородностей, отсутствия газовой пористости и дефектных пограничных зон.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее приведено описание настоящего изобретения, включая предпочтительные варианты выполнения, со ссылкой на сопроводительные чертежи, на которых:

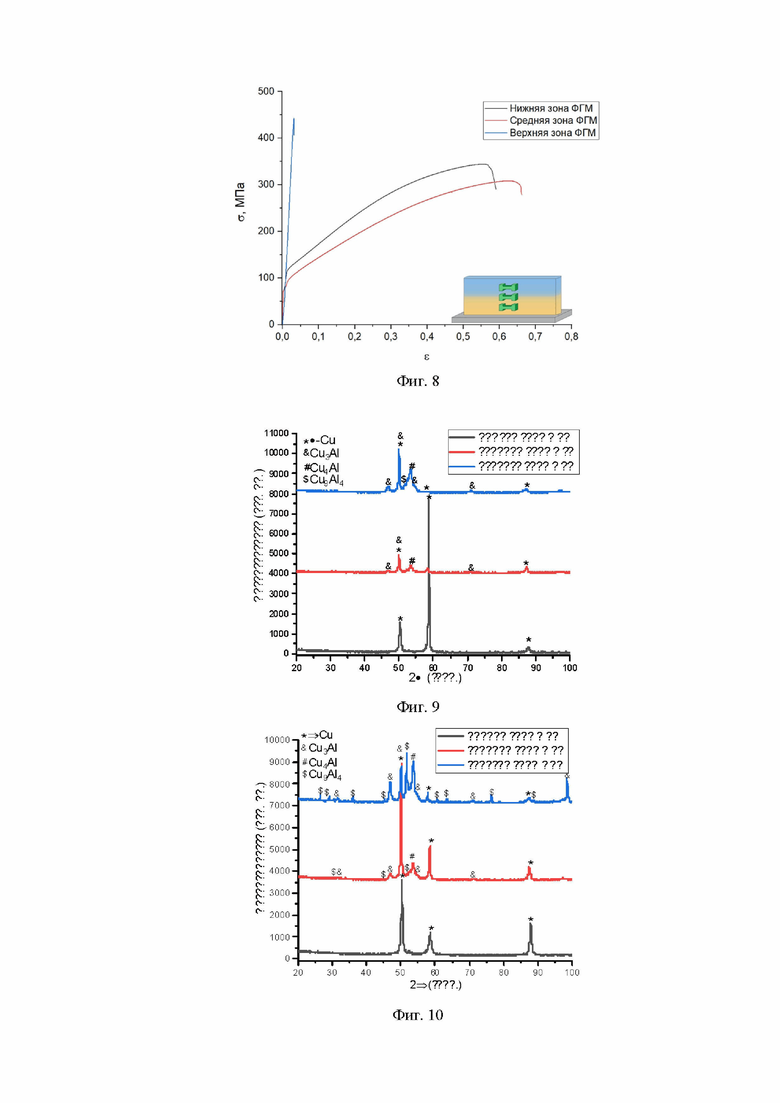

Фиг. 1 показывает схематичное устройство процесса печати функционально-градиентного материала, где: 1 - электронно-лучевая пушка, 2 - электронный луч, 3 - проволока меди М1, 4 - проволока алюминиево-кремниевого сплава АК12, 5 - податчики проволок, 6 - зона медного сплава с содержанием 20 об.% АК12, 7 - градиентная переходная зона; 8 - зона с повышенным содержанием алюминиевого сплава ~33 об.% АК12, 9 - стальная подложка

Фиг. 2 показывает схематично форму развертку электронного пучка, представленную в виде кольца с диаметром 3 мм.

Фиг. 3 иллюстрируют предел прочности и относительное удлинение ФГМ по примеру 1.

Фиг. 4 иллюстрируют предел прочности и относительное удлинение ФГМ по примеру 2.

Фиг. 5 иллюстрируют предел прочности и относительное удлинение ФГМ по примеру 3.

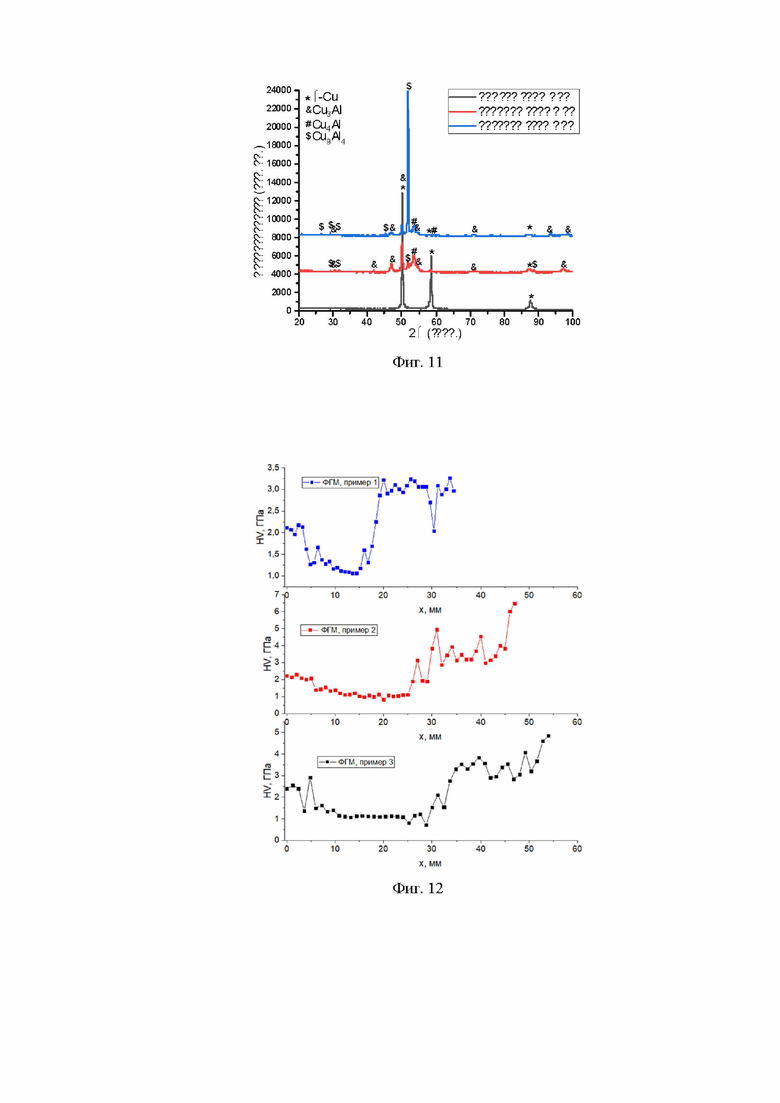

Фиг. 6 иллюстрируют фазовый состав ФГМ по примеру 1.

Фиг. 7 иллюстрируют фазовый состав ФГМ по примеру 2.

Фиг. 8 иллюстрируют фазовый состав ФГМ по примеру 3.

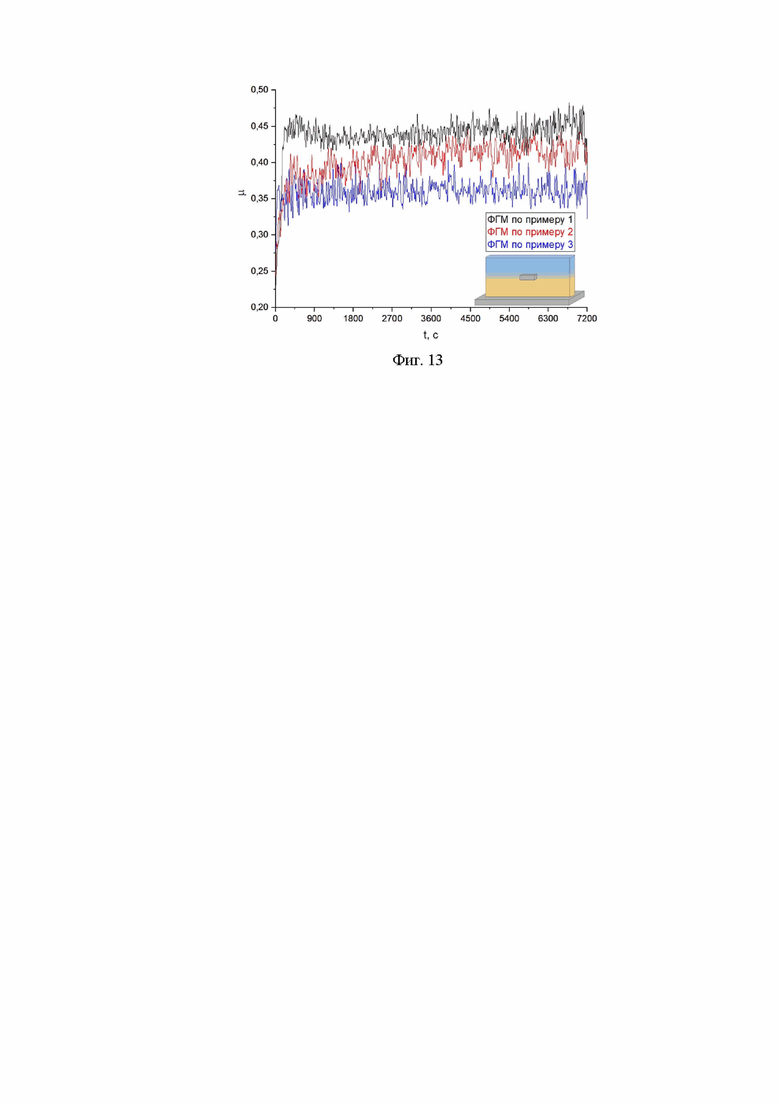

Фиг. 9 иллюстрирует результаты микротвердости ФГМ, полученные измерением методом Виккерса от низа ФГМ к верху; ФГМ получены электронно-лучевой аддитивной технологией в примерах 1-3.

Фиг 10 иллюстрирует результаты трибологических испытаний ФГМ в течение двух часов; ФГМ получены электронно-лучевой аддитивной технологией в примерах 1-3.

ПРИМЕРЫ КОНКРЕТНОГО ОСУЩЕСТВЛЕНИЯ СПОСОБА

В качестве исходного материала использовали проволочный материал из алюминиевого-кремниевого сплава АК12 диаметром 1,6 мм и проволочный материал из меди М1 диаметром 1,2 мм.

Формирование изделия с общим заданным количеством слоев, составляющим 60, проводилось на подложке из нержавеющей стали 08Х18Н10Т толщиной 5 мм.

Угол наклона подачи к подложке для обоих направляющих устройств составлял 40±3°.

Напряжение электронного пучка в процессе печати было постоянным и составляло 30 кВ, ток пучка изменялся в диапазоне от 80 мА до 20 мА, линейная скорость формирования изделия в направлении осей X и Y составляла 400 мм/мин.

В процессе выращивания ванна расплава формировалась разверткой электронного пучка в форме кольца диаметром 3 мм. Частота развертки составляла 100 Гц.

Для формирования ФГМ необходимое процентное соотношение меди и алюминиевого сплава поддерживалось во время наплавки автоматическим регулированием соответствующего соотношения скоростей подачи проволок.

Пример 1.

Для формирования первых 20 слоев ФГМ (зона 1 на фиг.1) задавали следующее соотношение компонентов: 80 об.% М1 и 20 об.% АК12. Так при печати первых 20 слоев ФГМ скорость подачи проволоки меди составляла 1010 мм/мин, а скорость подачи проволоки алюминиево-кремниевого сплава составляла 453 мм/мин.

Далее для формирования функционально-градиентной зоны шириной ~2 мм (зона 2 на фиг.1) путем наплавки последующих четырех слоев со следующим соотношением компонентов: 77-68 об.% М1 и 21-30 об.% АК12, скорость подачи проволоки меди М1 в процессе аддитивной печати уменьшается с 1010 мм/мин до 920 мм/мин, скорость подачи проволоки алюминиево-кремниевого сплава АК12 возрастает с 453 мм/мин до 810 мм/мин.

Далее для наплавки последующих 40 слоев ФГМ (зона 3 на фиг.1) задавали следующее соотношение компонентов: 67 об % М1 и 33 об.% АК12. При этом скорость подачи проволоки меди М1составляла 920 мм/мин, а скорость подачи проволоки алюминиево-кремниевого сплава АК12 составляла 810 мм/мин.

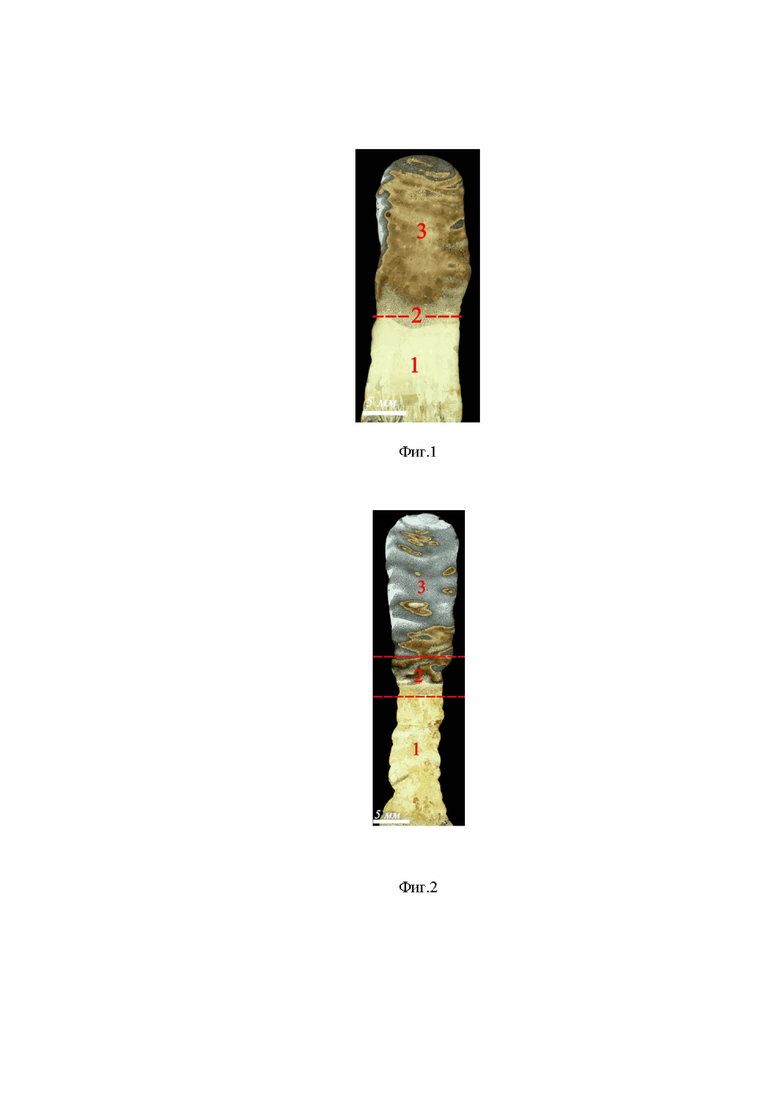

На Фиг. 1 приведено оптическое изображение макроструктуры ФГМ, подтверждающее технический результат - функционально-градиентный материал, полученный одновременным сплавлением проволок меди М1 и алюминиевого сплава АК12 методом электронно-лучевого аддитивного производства при заданных параметрах, характеризующийся полным отсутствием газовой пористости, межслоевых расслоений, трещин и иных дефектов, которые не были идентифицированы.

Также, представленный графический материал подтверждает технический результат - равномерность распределения компонентов по объему материала, что проявляется в образовании трёх основных зон, обладающих различными свойствами, где на фиг.1:

- 1 - зона медного сплава с содержанием 20 об.% АК12 представляет собой твердый раствор α-Cu (см. фиг. 9), характеризующийся наибольшим значением предела прочности - 480±14 МПа и относительным удлинением 28 % (см. фиг. 6);

- 2 - градиентная переходная зона с изменяющейся по высоте концентрацией 77-68 об.% М1 и 21-30 об.% АК12 представляет собой твердый раствор α-Cu и частиц интерметаллидов Cu4Al и Cu3Al (см. фиг. 6), характеризующаяся наибольшим значением относительного удлинения 68 %, пределом прочности 305±10 МПа (см. фиг. 6) и повышенными значениями микротвердости (см. фиг. 12), при этом коэффициент износостойкости составляет 0,44 (см. фиг. 13);

-3 - зона медного сплава с содержанием 33 об.% АК12 представляет собой механическую смесь твердого раствора α-Cu и интерметаллидов Cu4Al, Cu3Al и Cu9Al4 (см. фиг. 9), характеризующаяся наибольшими значениями микротвердости 3 ГПа (см. фиг. 12), при этом значение предела прочности составляет 345±10 МПа (см. фиг. 6).

Пример 2.

Для формирования первых 20 слоев ФГМ (зона 1на фиг.2) задавалось следующее соотношение компонентов: 80 об.% М1 и 20 об.% АК12. Так при печати первых 20 слоев ФГМ скорость подачи проволоки меди составляла 1066 мм/мин, а скорость подачи проволоки алюминиевого сплава составляла 470 мм/мин.

Далее для формирования функционально-градиентной зоны шириной ~5 мм (зона 2 на фиг.2) путем наплавки последующих четырех слоев использовались следующие соотношения компонентов: 77-69 об.% М1 и 22-30 об.% АК12. Скорость подачи проволоки меди в процессе аддитивной печати уменьшается с 1066 мм/мин до 897 мм/мин, скорость подачи проволоки алюминиево - кремниевого сплава возрастает с 470 мм/мин до 783 мм/мин.

Последующие 36 слоев ФГМ (зона 3 на фиг.2) наплавляли со следующим соотношением компонентов: 67 об.% М1 и 33 об.% АК12. При этом скорость подачи проволоки меди составляла 897 мм/мин, а скорость подачи проволоки алюминиево-кремниевого сплава составляла 783 мм/мин.

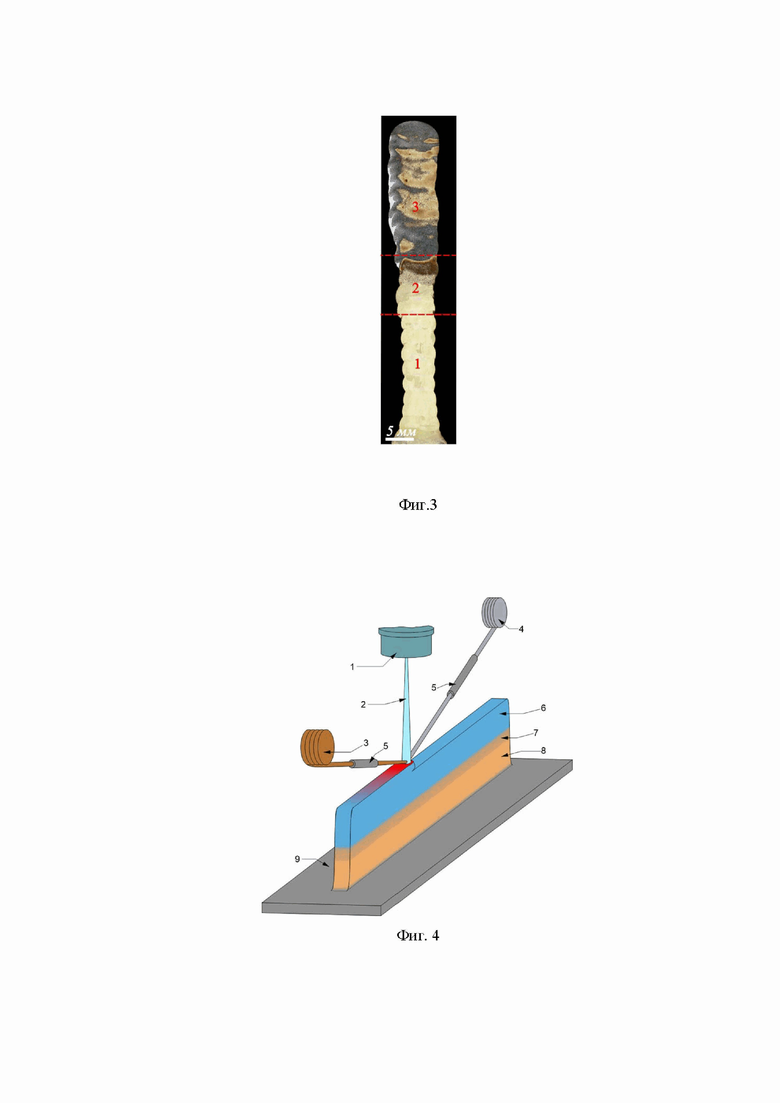

На Фиг. 2 приведено оптическое изображение макроструктуры ФГМ, подтверждающее технический результат - функционально-градиентный материал с шириной градиентной зоны 5 мм, полученный одновременным сплавлением проволок меди М1 и алюминиевого сплава АК12 методом электронно-лучевого аддитивного производства при заданных параметрах, характеризующийся полным отсутствием газовой пористости, межслоевых расслоений, трещин и иных дефектов, которые не были идентифицированы.

Также, представленный графический материал подтверждает технический результат - равномерность распределения компонентов по объему материала, что проявляется в образовании трёх основных зон, обладающих различными свойствами, где на фиг. 2:

-1 - зона медного сплава с содержанием 20 об.% АК12 представляет собой твердый раствор α-Cu (см. фиг. 10), характеризующийся значением предела прочности - 425±10 МПа и относительным удлинением 38 % (см. фиг. 7);

- 2- градиентная переходная зона шириной 5 мм с содержанием 22-30 об.% АК12 представляет собой твердый раствор α-Cu и интерметаллиды Cu4Al, Cu3Al и Cu9Al4 (см. фиг. 10), характеризующаяся значением относительного удлинения 50 %, пределом прочности 305±10 МПа (см. фиг. 7) и повышенными значениями микротвердости (см. фиг. 12), при этом коэффициент износостойкости составляет 0,40 (см. фиг. 13);

- 3 - зона медного сплава с содержанием 33 об.% АК12 представляет собой механическую смесь твердого раствора α-Cu и интерметаллидов Cu4Al, Cu3Al и Cu9Al4 (см. фиг. 10), характеризующаяся наибольшими значениями микротвердости от 3 до 5 ГПа (см. фиг. 12), при этом значение предела прочности составляет 300±10 МПа (см. фиг. 7).

Пример 3

Для формирования первых 20 слоев ФГМ (зона 1 на фиг.3) задавалось следующее соотношение компонентов: 80 об.% М1 и 20 об.% АК12. Так при печати первых 20 слоев ФГМ скорость подачи проволоки меди составляла 1061 мм/мин, а скорость подачи проволоки алюминиевого сплава составляла 477 мм/мин.

Далее для формирования функционально-градиентной зоны шириной ~10 мм (зона 2 на фиг.3) для наплавки последующих восьми слоев использовались следующие соотношения компонентов: 78-68 об.% М1 и 21-31 об.% АК12. Скорость подачи проволоки меди в процессе аддитивной печати уменьшается с 1061 мм/мин до 917 мм/мин, скорость подачи проволоки алюминия возрастает с 477 мм/мин до 808 мм/мин.

Последующие 32 слоя ФГМ (зона 3 на фиг.3) наплавляли со следующим соотношением компонентов: 67 об.% М1 и 33 об.% АК12. При этом скорость подачи проволоки меди составляла 917 мм/мин, а скорость подачи проволоки алюминиевого сплава составляла 808 мм/мин.

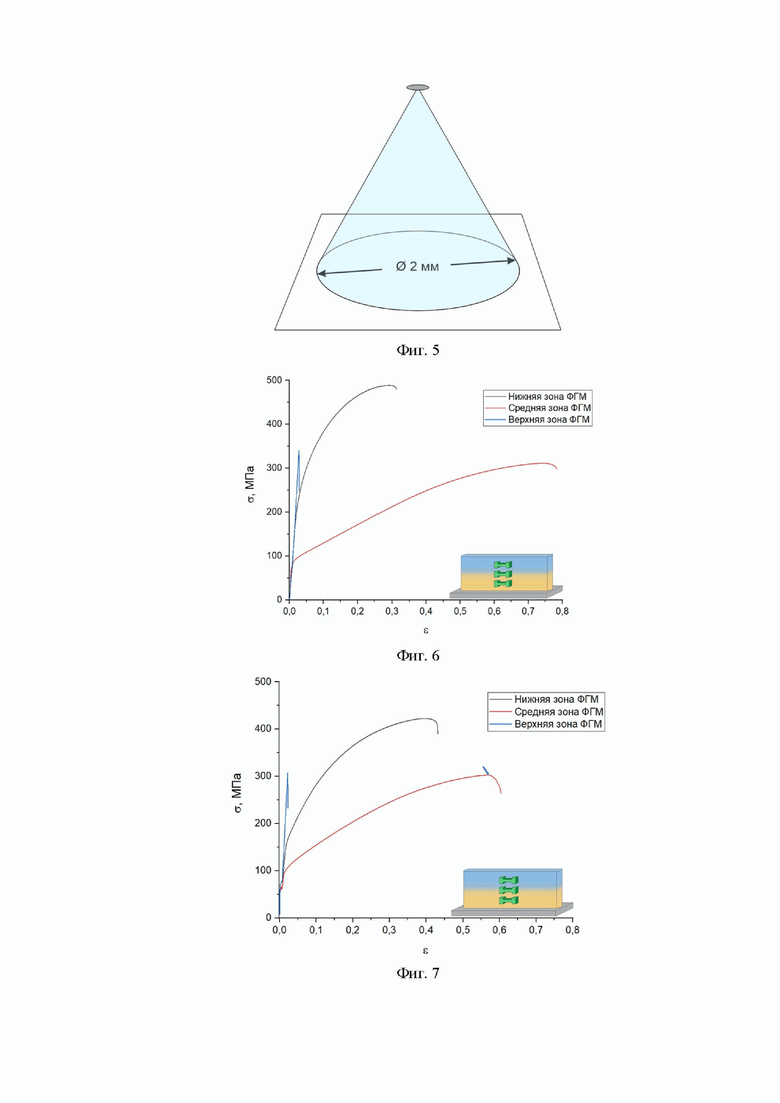

На Фиг. 3 приведено оптическое изображение макроструктуры ФГМ, подтверждающее технический результат - функционально-градиентный материал с шириной градиентной зоны 10 мм, полученный одновременным сплавлением проволок меди М1 и алюминиевого сплава АК12 методом электронно-лучевого аддитивного производства при заданных параметрах, характеризующийся полным отсутствием газовой пористости, межслоевых расслоений, трещин и иных дефектов, которые не были идентифицированы.

Также, представленный графический материал подтверждает технический результат - равномерность распределения компонентов по объему материала, что проявляется в образовании трёх основных зон, обладающих различными свойствами, где на Фиг. 3:

- 1 - зона медного сплава с содержанием 20 об.% АК12 представляет собой твердый раствор a-Cu (см. фиг. 8), характеризующийся значением предела прочности - 350±10 МПа и наибольшим относительным удлинением 52 % (см. фиг. 8).

- 2 - градиентная переходная зона шириной 10 мм с содержанием 21-31 об.% АК12 представляет собой твердый раствор α-Cu и интерметаллиды Cu4Al, Cu3Al и Cu9Al4 (см. фиг. 8), характеризующаяся значением относительного удлинения 58 %, пределом прочности 305±10 МПа (см. фиг. 8) и повышенными значениями микротвердости (см. фиг. 12). При этом коэффициент износостойкости составляет 0,35 (см. фиг. 13).

- 3 - зона медного сплава с содержанием 33 об.% АК12 представляет собой механическую смесь твердого раствора α-Cu и интерметаллидов Cu4Al, Cu3Al и Cu9Al4 (см. фиг. 11), характеризующаяся наибольшими значениями микротвердости от 3 до 5 ГПа (см. фиг. 12), при этом значение предела прочности составляет 445±15 МПа (см. фиг. 8).

Как видно из приведенных выше экспериментов, заявляемый способ позволяет получать практически бездефектные образцы системы медь-алюминий с функционально-градиентной структурой: с различным композиционным составом и шириной градиентной зоны с определённым набором механических свойств. То есть данным способом возможно получение образцов как с заданной концентрацией компонентов переходной зоны (пример 1), так и с варьированием её ширины при заданной концентрации (пример 2 и 3). И в зависимости от поставленной задачи он может быть использован для печати изделий с функционально-градиентной структурой с заданными свойствами, применяемых в узлах трения автомобильной промышленности, в элементах двигателей и компрессоров при производстве морских судов, а также при производстве машин промышленного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С ФУНКЦИОНАЛЬНО-ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2019 |

|

RU2721109C1 |

| Заготовка для детали электротехнического назначения, содержащая неразъёмное интерфейсное соединение "медный проводящий материал-магнитная сталь", способы получения заготовки и деталь электротехнического назначения, выполненная из такой заготовки | 2024 |

|

RU2838638C1 |

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИСПЫТЫВАЮЩИХ УДАРНЫЙ И АБРАЗИВНЫЙ ИЗНОС, АДДИТИВНЫМ МЕТОДОМ ЭЛЕКТРОДУГОВОГО ВЫРАЩИВАНИЯ | 2024 |

|

RU2840326C1 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

Изобретение относится к технологии производства изделий с функционально-градиентной композиционной структурой из меди и алюминиево-кремниевого сплава методами аддитивного производства, в частности к способам получения с помощью электронно-лучевой аддитивной технологии изделий с функционально-градиентными свойствами, обладающими повышенными эксплуатационными характеристиками. Способ электронно-лучевого аддитивного производства изделия из меди и алюминиево-кремниевого сплава с функционально-градиентной структурой характеризуется тем, что он включает одновременную подачу под углом к подложке из нержавеющей стали марки 08Х18Н10Т двух монолитных проволок, одной, выполненной из меди, и второй, выполненной из алюминиево-кремниевого сплава, c обеспечением их плавления высокоэнергетическим воздействием электронного пучка с образованием на подложке ванны расплава для формирования функционально-градиентного материала, состоящего из трех зон с различным объемным содержанием доли алюминиево-кремниевого сплава по отношению к меди за счёт выбора скорости подачи обеих проволок, причем первую зону формируют с постоянной скоростью подачи проволоки, составляющей 1066-1010 мм/мин для медной проволоки и 477-453 мм/мин для проволоки из алюминиево-кремниевого сплава, вторую зону формируют при скорости подачи проволоки, изменяющейся от 1066 до 897 мм/мин для медной проволоки и от 453 до 810 мм/мин для проволоки из алюминиево-кремниевого сплава, а третью зону формируют с постоянной скоростью подачи проволоки, составляющей 920-897 мм/мин для медной проволоки и 783-810 мм/мин для проволоки из алюминиево-кремниевого сплава. Обеспечивается получение функционально-градиентного материала с бездефектной структурой, полученного одновременным сплавлением двух проволок меди и алюминиево-кремниевого сплава с равномерным переходом по концентрации алюминиевого сплава по объему материала. 5 з.п. ф-лы, 13 ил., 3 пр.

1. Способ электронно-лучевого аддитивного производства изделия из меди и алюминиево-кремниевого сплава с функционально-градиентной структурой, характеризующийся тем, что он включает одновременную подачу под углом к подложке из нержавеющей стали марки 08Х18Н10Т двух монолитных проволок, одной, выполненной из меди, и второй, выполненной из алюминиево-кремниевого сплава, c обеспечением их плавления высокоэнергетическим воздействием электронного пучка с образованием на подложке ванны расплава для формирования функционально-градиентного материала, состоящего из трех зон с различным объемным содержанием доли алюминиево-кремниевого сплава по отношению к меди, за счёт выбора скорости подачи обеих проволок, причем первую зону формируют с постоянной скоростью подачи проволоки, составляющей 1066-1010 мм/мин для медной проволоки и 477-453 мм/мин для проволоки из алюминиево-кремниевого сплава, вторую зону формируют при скорости подачи проволоки, изменяющейся от 1066 до 897 мм/мин для медной проволоки и от 453 до 810 мм/мин для проволоки из алюминиево-кремниевого сплава, а третью зону формируют с постоянной скоростью подачи проволоки, составляющей 920-897 мм/мин для медной проволоки и 783-810 мм/мин для проволоки из алюминиево-кремниевого сплава.

2. Способ по п.1, отличающийся тем, что первую зону формируют с объемным содержанием алюминиево-кремниевого сплава по отношению к меди составляющим от 19,5 до 20,5 об.%; вторую зону формируют различной ширины и с объёмным содержанием алюминиево-кремниевого сплава от 20,5 до 31,5 об.%, а третью зону формируют с объемным содержанием алюминиево-кремниевого сплава по отношению к меди составляющим от 32,5 до 33,5 об.%.

3. Способ по п.1, отличающийся тем, что угол наклона подачи обеих проволок составляет 37-43°.

4. Способ по любому из пп. 1-3, отличающийся тем, что используют монолитную проволоку из меди марки М1 диаметром 1,2 мм и монолитную проволоку из алюминиево-кремниевого сплава марки АК12 диаметром 1,6 мм.

5. Способ по п.1, отличающийся тем, что электронный пучок имеет ускоряющее напряжение 30 кВ, а ток пучка в процессе печати изменяется от 80 мА до 20 мА.

6. Способ по п.1, отличающийся тем, что ванну расплава формируют электронным пучком с разверткой в форме кольца, с частотой развертки 100 Гц.

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С ФУНКЦИОНАЛЬНО-ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2019 |

|

RU2721109C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| WO 2013174449 A1, 28.11.2013 | |||

| US 0009902018 B2, 27.02.2018 | |||

| US 20140367365 A1, 18.12.2014 | |||

| CN 0108788389 A, 13.11.2018. | |||

Авторы

Даты

2023-09-05—Публикация

2022-12-23—Подача