Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек из листовых материалов изотермической штамповкой.

Известны традиционные способы (Яковлев С.П., Чудин В.Н., Яковлев С.С., Соболев Я.А. Изотермическое деформирование высокопрочных анизотропных материалов. - М., Тула: Машиностроение-1; Изд-во ТулГУ, 2003. - 427 С.) изготовления оболочек емкостей, например, полусферических днищ из листовых материалов многопереходной вытяжкой с промежуточными термообработками или молотовой штамповкой в подкладных штампах. Изделия получаются с недостаточной геометрической точностью, технологические процессы отличаются высокой трудоемкостью и низким коэффициентом использования материала.

Известен способ и аппарат для формования, и соответствующая им предварительно отформованная заготовка со средой для гидростатического прессования (Патент №2517425, МПК8 B21D 26/02, опубликован 27.08.2009 Бюл. №15), в котором проводят формирование заготовки с желаемой конфигурацией, предусматривающий: позиционирование заготовки в полости матрицы, образованной матричным узлом, где полость матрицы определяет желаемую конфигурацию заготовки, среда для гидростатического прессования также расположена в полости матрицы; так, что она находится в непосредственной близости от по меньшей мере одной из сторон заготовки; циклическое изменение температуры заготовки между первой температурой, которая выше температуры перехода заготовки в бета-фазу, и второй температурой, которая ниже температуры перехода заготовки в бета-фазу; и приложение давления к заготовке и среде для гидростатического прессования одновременно с циклическим изменением температуры заготовки между указанными первой и второй температурами, при этом используют среду для гидростатического прессования, остающуюся в вязко-жидкой фазе с вязкостью более 103 пуаз при циклическом изменении температуры заготовки между указанными первой и второй температурами.

Недостатком способа является ориентированность его использования для спекания порошковых материалов гидростатическим прессованием. Способ непригоден для формообразования гидростатическим прессованием листовых заготовок.

Известно устройство для горячего деформирования принятое за прототип (Авторское свидетельство СССР SU 1021513, опубл. 07.06.1983), в котором раскрыт способ изготовления оболочек из листовой заготовки в штампе, содержащим рабочую камеру, в которой установлен легкоплавкий наполнитель, например из олова или алюминия, пуансон, матричный узел, состоящий из матрицы с полостью, выполненную по форме и размерам готовой оболочки, осуществляют нагрев штампа до температуры нагрева, соответствующего режимам изотермической штамповки и расплавления наполнителя, гидростатическое прессование осуществляют путем воздействия пуансоном на вязко-жидкую среду с получением готовой оболочки, последующим охлаждением штампа вместе с наполнителем до его перехода в твердую фазу, демонтажа готовой оболочки вместе с наполнителем из штампа и последующим удалением наполнителя из полости оболочки, например, выплавлением.

Недостатком способа, реализуемого в известном устройстве, является необходимость выполнения дополнительных операций охлаждения штампа до перехода вязко-жидкой среды в твердую фазу, удаление наполнителя из готовой оболочки, например, выплавлением, что может привести к ухудшению качества готовой оболочки по точности размеров и формы.

Техническим результатом, на достижение которого направлено изобретение является расширение технологических возможностей при получении оболочек сложной формы из трудно деформируемых материалов изотермической штамповкой листовых заготовок вязко-жидкой средой на стандартном прессовом оборудовании.

Задачей предлагаемого изобретения является расширение технологических возможностей при получении оболочек сложной формы из трудно деформируемых листовых заготовок изотермической штамповкой вязко-жидкой средой на стандартном прессовом оборудовании.

Для решения поставленной задачи предлагается способ изготовления оболочек из листовой заготовки, включающий формирование оболочки путем гидростатического прессования листовой заготовки с использованием вязко-жидкой среды в штампе при температуре его нагрева до режимов изотермической штамповки, при этом используют штамп, содержащий рабочую камеру, пуансон, матричный узел, состоящий из матрицы с полостью, определяющей требуемую конфигурацию готовой оболочки, и прижима, а гидростатическое прессование осуществляют путем воздействия пуансоном на вязко-жидкую среду, в котором по предлагаемому способу листовую заготовку позиционируют на матрице матричного узла с обеспечением ее прижима и устанавливают матричный узел с листовой заготовкой в штамп, в рабочую камеру штампа заливают вязко-жидкую среду, при этом массу М вязко-жидкой среды определяют по зависимости:

M=1,2-Voб⋅ρ,

где Vоб - объем полости готовой оболочки,

ρ - плотность вязко-жидкой среды,

осуществляют нагрев штампа до температуры формообразования листовой заготовки и производят формирование оболочки вязко-жидкой средой, проводят охлаждение штампа до перехода вязко-жидкой среды в затвердевшую по форме внутренней полости готовой оболочки среду с обеспечением ее закрепления на торце пуансона и образования рабочей поверхности пуансона, после чего матричный узел с готовой оболочкой выдвигают из штампа и удаляют готовую оболочку, а формование следующей оболочки осуществляют при нагреве штампа до температуры формообразования с переходом затвердевшей среды, расположенной на торце пуансона, в вязко-жидкую среду.

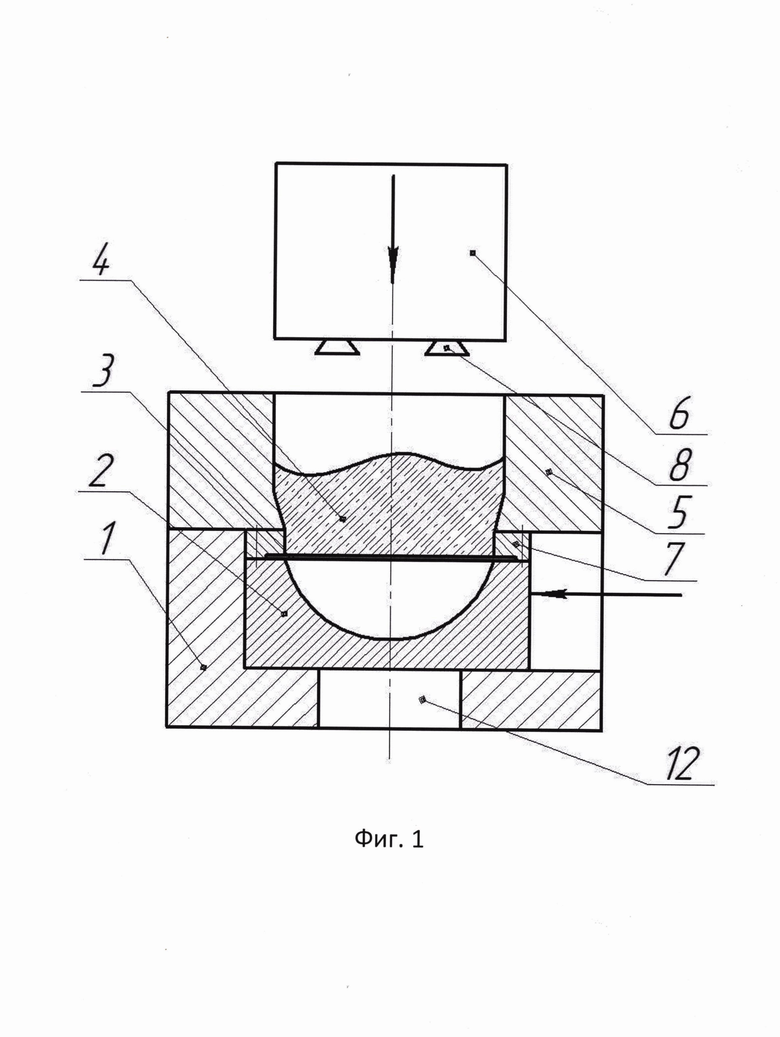

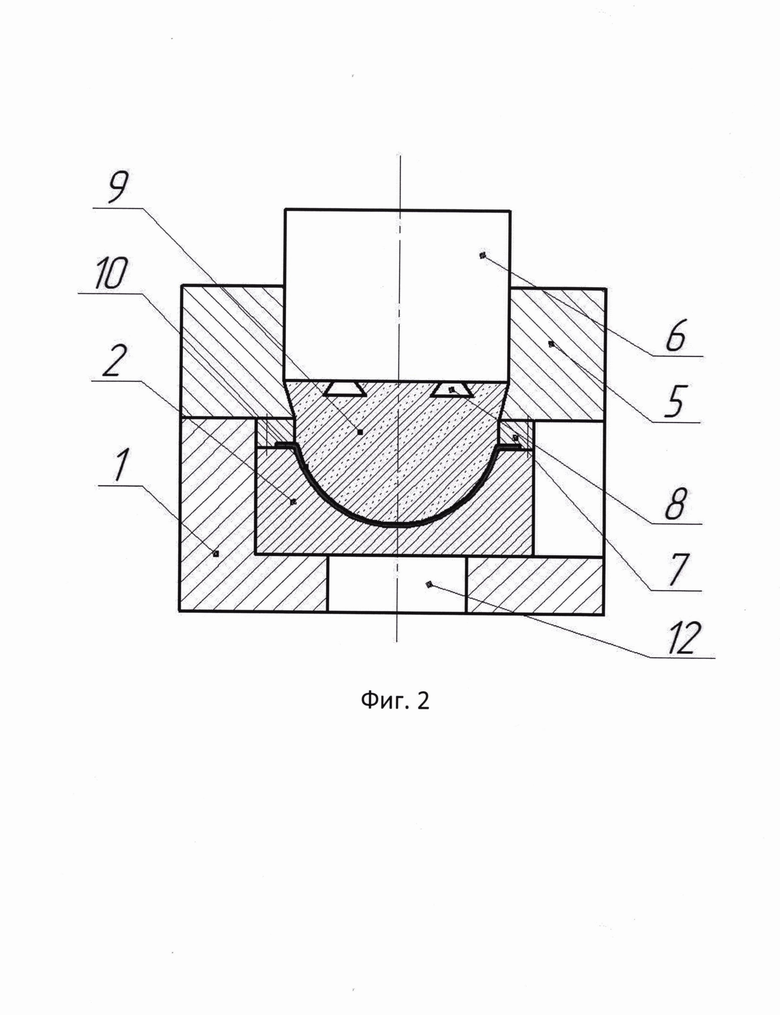

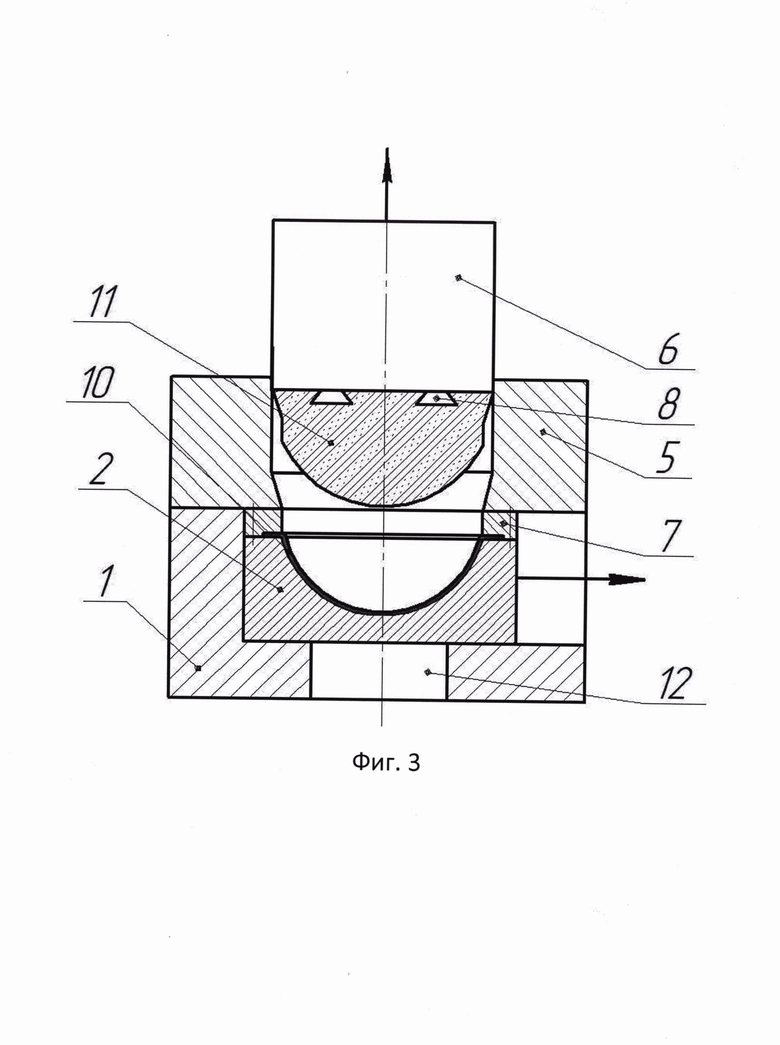

Предлагаемый способ изготовления оболочек из листовой заготовки иллюстрируется фигурами 1-3.

На фиг. 1 показан начальный этап осуществления способа, заключающийся в установке матричного узла с листовой заготовкой в штамп и заполнение рабочей камеры штампа средой.

На фиг. 2 приведен этап формования листовой заготовки гидростатическим прессованием вязко-жидкой средой при температуре изотермической штамповки.

На фиг. 3 показан этап удаления готовой оболочки вместе с матрицей после охлаждения и перехода вязко-жидкой среды в твердую среду.

На фигурах обозначено:

1 - корпус;

2 - матрица;

3 - листовая заготовка;

4 - среда;

5 - рабочая камера;

6 - пуансон;

7 - прижим;

8 - фигурные выступы;

9 - вязко-жидкая среда при температуре изотермической штамповки;

10 - готовая оболочка;

11 - затвердевшая среда;

12 - окно.

Способ осуществляют следующим образом. Листовую заготовку 3 устанавливают в матричный узел, состоящий из матрицы 2 и прижима 7. Матричный узел устанавливают в корпус 1 штампа, который имеет окно 12. Полость матрицы 2 соответствует желаемой конфигурации готовой оболочки и расположена ниже листовой заготовки, при этом в штампе полость рабочей камеры 5 располагается выше матричного узла и листовой заготовки 3 (фиг. 1). Включают пресс и пуансоном 6 воздействуют на вязко-жидкую среду 9, осуществляют гидростатическое прессование листовой заготовки 3, формируют готовую оболочку 10 по матрице 2 (фиг. 2). Проводят охлаждение до перехода вязко-жидкой среды в затвердевшую среду 11, соответствующую по форме внутренней полости готовой оболочки 10 (фиг. 3). При этом на рабочем торце пуансона 6 выполнены выступы 8 для удержания затвердевшей среды 11. Пуансон 6 с затвердевшей средой 11, закрепленной на торце пуансона 6 выступами 8, удаляют из полости матрицы 2, матричный узел с готовой оболочкой 10 выдвигают из штампа и, после охлаждения, удаляют готовую оболочку 10, устанавливают и закрепляют прижимом 7 новую листовую заготовку 3, после чего матричный узел устанавливают в штамп, пуансон 6 вместе с затвердевшей средой 11 устанавливают в рабочую камеру 5 штампа и осуществляют нагрев штампа до получения вязко-жидкой среды при температуре изотермической штамповки 9 и температуры изотермической штамповки. Заливка вязко-жидкой среды 9 в рабочую камеру 5 штампа с последующим нагревом до температуры изотермической штамповки повышает производительность изотермической штамповки (фиг. 2).

Таким образом, предлагаемый способ расширяет технологические возможности получения оболочек сложной формы из листовых заготовок изотермической штамповкой на стандартном прессовом оборудовании.

Для повышения производительности возможно использовать две одинаковые матрицы. Это позволяет после удаления из зоны штампа нагретой матрицы не ждать ее охлаждения, а помещать в его рабочую зону матрицу 2, листовую заготовку 3 и прижим 7 при комнатной температуре. Это повышает производительность технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочки из листовой заготовки | 2024 |

|

RU2839085C1 |

| Способ изготовления оболочек из тонколистовых заготовок | 2024 |

|

RU2831802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2018 |

|

RU2691016C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2013 |

|

RU2529259C1 |

| СПОСОБ ШТАМПОВКИ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ ИЗ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538061C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек из листовой заготовки путем гидростатического прессования с использованием вязко-жидкой среды. Используют штамп, содержащий рабочую камеру, пуансон и матричный узел, состоящий из матрицы с полостью, и прижима. В рабочую камеру заливают вязко-жидкую среду, штамп нагревают до температуры формообразования заготовки и производят формирование оболочки вязко-жидкой средой. Штамп охлаждают до перехода вязко-жидкой среды в затвердевшую по форме внутренней полости готовой оболочки среду с обеспечением ее закрепления на торце пуансона. Затем удаляют готовую оболочку. Формование следующей оболочки осуществляют при нагреве штампа до температуры формообразования с переходом затвердевшей среды, расположенной на торце пуансона, в вязко-жидкую среду. В результате обеспечивается расширение технологических возможностей при получении оболочек сложной формы на стандартном прессовом оборудовании. 3 ил.

Способ изготовления оболочек из листовой заготовки, включающий формирование оболочки путем гидростатического прессования листовой заготовки с использованием вязко-жидкой среды в штампе при температуре его нагрева до режимов изотермической штамповки, при этом используют штамп, содержащий рабочую камеру, пуансон, матричный узел, состоящий из матрицы с полостью, определяющей требуемую конфигурацию готовой оболочки, и прижима, а гидростатическое прессование осуществляют путем воздействия пуансоном на вязко-жидкую среду, отличающийся тем, что листовую заготовку позиционируют на матрице матричного узла с обеспечением ее прижима и устанавливают матричный узел с листовой заготовкой в штамп, в рабочую камеру штампа заливают вязко-жидкую среду, при этом массу М вязко-жидкой среды определяют по зависимости:

M=1,2⋅Voб⋅ρ,

где Vоб - объем полости готовой оболочки,

ρ - плотность вязко-жидкой среды,

осуществляют нагрев штампа до температуры формообразования листовой заготовки и производят формирование оболочки вязко-жидкой средой, проводят охлаждение штампа до перехода вязко-жидкой среды в затвердевшую по форме внутренней полости готовой оболочки среду с обеспечением ее закрепления на торце пуансона и образования рабочей поверхности пуансона, после чего матричный узел с готовой оболочкой выдвигают из штампа и удаляют готовую оболочку, а формование следующей оболочки осуществляют при нагреве штампа до температуры формообразования с переходом затвердевшей среды, расположенной на торце пуансона, в вязко-жидкую среду.

| Устройство для горячего деформирования | 1982 |

|

SU1021513A1 |

| Разъемный штамп для изготовления полых изделий из листового материала посредством давления пластичным легкоплавким веществом | 1947 |

|

SU72502A1 |

| СПОСОБ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1980 |

|

SU888374A1 |

| СПОСОБ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2096117C1 |

| СПОСОБ И АППАРАТ ДЛЯ ФОРМОВАНИЯ, И СООТВЕТСТВУЮЩАЯ ИМ ПРЕДВАРИТЕЛЬНО ОТФОРМОВАННАЯ ЗАГОТОВКА СО СРЕДОЙ ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2009 |

|

RU2517425C2 |

| US 3529457 A1, 22.09.1970 | |||

| US 3623347 A1, 30.11.1971. | |||

Авторы

Даты

2025-04-28—Публикация

2024-03-25—Подача