Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при изготовлении из листовых заготовок таких изделий, как, например, сосуды давления топливных систем космических аппаратов, баллоны для транспортировки сжиженных газов, буи радиоантенн, поплавки для уровнемеров и пр.

Известен штамп [1] для двухпереходной реверсивной формовки сферических куполов из титановых сплавов, рассчитанный на рабочие температуры 880-920°C, рабочим давлением газа до 30 атм. Штамп выполнен в виде изотермического блока и представляет собой корпус, состоящий из верхней и нижней половин, на которые снаружи надет водоохлаждаемый кожух. Верхняя и нижняя половины штампа ограничены плитами, в которых имеются каналы для подвода рабочей среды (аргона). Половины штампа оснащены матрицами, при этом рабочая поверхность верхней матрицы выполнена в форме полусферы, а нижней - в форме рифта. Матрицы крепят прижимными и опорными кольцами, через которые на фланец матрицы передается усилие прижима от гидравлического пресса, обеспечивающее фиксацию заготовки на нижней матрице. В центре каждой матрицы имеются каналы для подачи газа. В верхней и нижней половинах штампа выполнены спиральные канавки, в которые уложены нагреватели. Пространство между плитами и нагревателями заполнено шамотной крошкой и минеральной ватой; ток к нагревателям подводится через клеммы от источника питания.

Существенными недостатками данного штампа являются низкая производительность, связанная с большими затратами времени на охлаждение штампа вместе с отформованной деталью и низкое качество самой детали за счет наличия на ее поверхности альфированного слоя (титановая заготовка) или окисного слоя (стальная заготовка), состоящего из продуктов окисления основного металла, вследствие содержания в рабочем объеме штампа кислорода, азота и водорода воздуха. Для удаления окисного слоя проводят дополнительную механическую обработку, уменьшая тем самым коэффициент использования металла.

В качестве наиболее близкого аналога выбран штамп для штамповки полусфер шаробаллонов [2]. Штамп состоит из двух (верхней и нижней) половин, разъемных в горизонтальной плоскости. Верхняя половина штампа содержит верхнюю матрицу, рабочая поверхность которой выполнена в форме рифа, нижняя половина штампа содержит сборную нижнюю матрицу, рабочая поверхность которой выполнена в форме полусферы. Нижняя матрица состоит из четырех лепестков и предназначена для силовой выпрессовки охлажденной отформованной детали. В матрицах выполнены каналы для вакуумирования матричной полости, а также подачи и стравливания сжатого рабочего газа. При сборке штампа, между его половинами устанавливают листовую заготовку, а половины штампа стягивают болтами.

Существенными недостатками рассмотренного выше штампа являются его низкая производительность, невысокое качество отформованной детали, вследствие коробления ее формы при остывании и силовой выпрессовке.

Проведенный анализ устройств [1] и [2] показал, что общим недостатком конструкций штампов является охлаждение отформованной детали вместе со штампом, что приводит к короблению отформованной детали из-за разности коэффициента линейного расширения материала штампа и отформованной детали, а силовая выпрессовка из штампа охлажденной детали приводит к поводке поверхности детали.

Техническим результатом изобретения является повышения производительности и качества формообразования деталей за счет извлечения детали после ее изготовления из формообразующей полости штампа с последующим ее охлаждением отдельно от штампа.

Указанный технический результат обеспечивается тем, что в штампе для формообразования изделий из листовых заготовок, состоящем из двух разъемных по горизонтальной плоскости верхней и нижней половин, в которых выполнены рабочие поверхности, новым является то, что штамп оснащен захватами, выполненными в виде рычагов с фиксирующими элементами, причем захваты установлены на оси на верхней половине штампа с возможностью поворота в вертикальной плоскости, а их фиксирующие элементы имеют возможность контактирования с формуемым изделием для обеспечения его извлечения из нижней половины штампа после окончания процесса формообразования.

Повышение производительности штампа реализовано за счет уменьшения времени охлаждения отформованной детали и исключения технологических операций сборки-разборки штампа, подсоединения и отсоединения пневматической и вакуумной магистрали трубопроводов при переходе штамповки от одной детали к другой.

Повышение качества деталей реализовано за счет исключения ее коробления, проявляющегося при совместном охлаждении отформованной детали и штампа и за счет исключения дополнительной операции, связанной с силовой выпрессовкой охлажденной детали из матрицы нижней половины штампа.

Сущность заявленного изобретения поясняется представленными графическими материалами, на которых:

- на фиг.1 - штамп в собранном положении, осевой разрез;

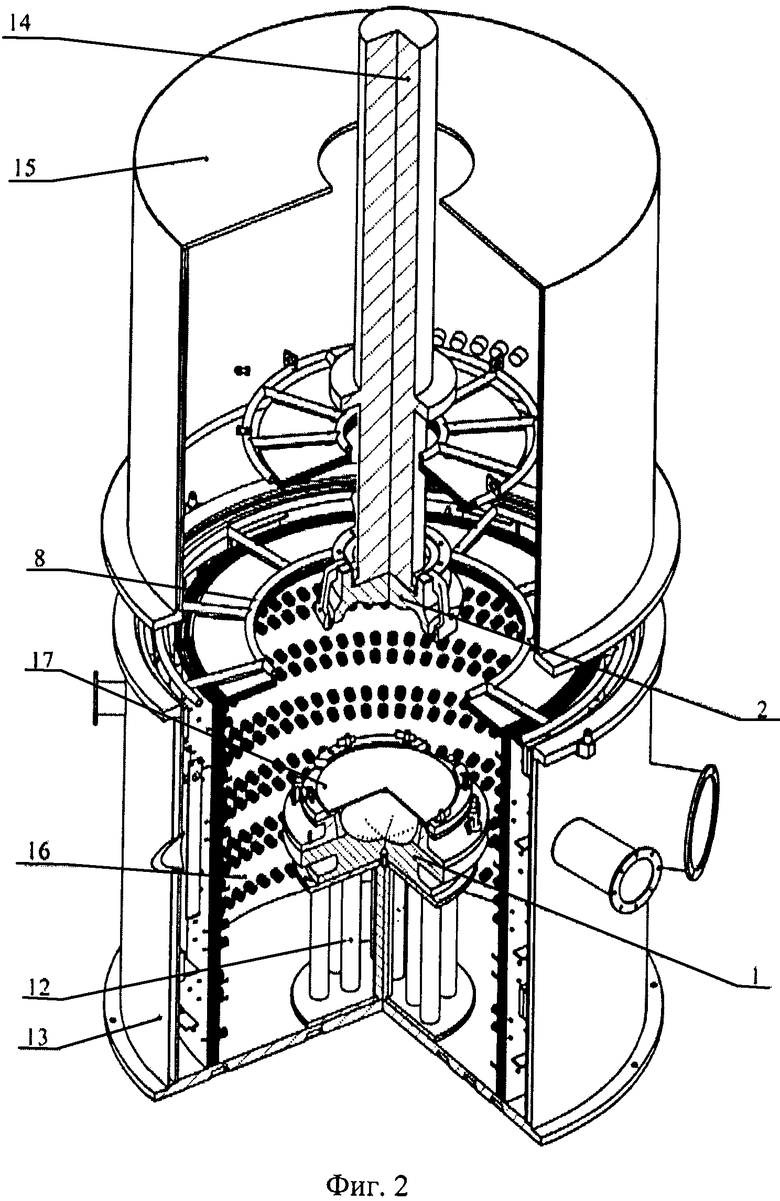

- на фиг.2 - монтаж штампа в вакуумной камере;

- на фиг.3 - штамп в положении извлечения отформованной детали.

Штамп состоит из нижней 1 и верхней 2 половин, на верхней половине штампа установлено запорное кольцо 3 для крепления штока силового гидроцилиндра, на нижней половине штампа расположено регулировочное кольцо 4, предназначенное для центрирования заготовки с нижней половиной штампа.

Регулировочное кольцо 4 соединено с нижней половиной штампа колонками 5 при помощи распорных клиньев 6.

На верхней половине штампа выполнены пазы (предпочтительно, три паза под углом друг к другу 120°), в которых на осях 7 с возможностью поворота в вертикальной плоскости установлены захваты 8. Оси 7 фиксируются запорным кольцом 3.

Каждый захват 8 выполнен в виде рычага, на котором имеется элемент (например, паз) для захвата заготовки. Каждый захват оснащен элементом (например, кольцом) 9, за которое осуществляется поворот захвата относительно оси 7.

На рабочей поверхности верхней половины штампа 2, выполненного в виде рифа, имеются каналы 10 предназначенные для вакуумирования и подачи рабочего газа. В нижней половине штампа, рабочая поверхность которого выполнена сферической формы, имеются каналы 11, выполняющие аналогичную с каналами 10 функцию.

Для осуществления процесса формообразования детали штамп монтируют в вакуумной камере.

При монтаже штампа (см. фиг.2) его нижняя половина 1 закрепляется на столе 12, размещенном в нижней половине 13 вакуумной камеры, а верхняя половина 1 штампа - на штоке 14 силового гидроцилиндра верхней половины 15 вакуумной камеры. Внутри вакуумной камеры установлено устройство нагрева 16.

Штамп работает следующим образом.

Подлежащую обработке листовую заготовку 17 устанавливают между нижней 1 и верхней 2 половин штампа, центрируя ее по кольцу 4. Нижняя половина штампа при этом установлена на столе 12, а верхняя - на штоке 14 посредством запорного кольца 3.

Для удобства монтажа в исходном положении верхняя половина 15 вакуумной камеры отводится от нижней 13. После установки и фиксации заготовки 17 в штампе, вакуумной камере половины 13 и 15 вакуумных камер герметично стыкуются, внутренний объем камеры вакуумируется до 1×10-4 мм рт.ст.

Включают перемещение штока 14 с закрепленной верхней половиной 2 штампа вниз и прижимают верхней половиной 2 штампа заготовку 17 к нижней половине штампа 1 усилием примерно 200 тс. Захваты 8 цепляют за фланец заготовки.

Включают устройство нагрева 16 и производят нагрев штампа до температуры формообразования заготовки.

Через магистральный трубопровод (не показан) и каналы 11 подают в полость, образованную внутренней поверхностью нижней половины матрицы и заготовкой 17, инертный газ и создают давление, в результате чего, листовая заготовка прижимается к рифу верхней половины 2 штампа. После того, как заготовка примет форму внутренней поверхности верхней половины 2 штампа, давление в нижней половине 1 сбрасывают и через канал 10 нагнетают сжатый нейтральный газ в верхнюю половину штампа, при этом заготовка принимает полусферическую форму нижней половины штампа 1.

После окончания формообразования детали устройство нагрева 16 отключают, при определенной температуре фланца изделия 17 шток 14 силового гидроцилиндра поднимают вверх, съемные захваты 8 за фланец отформованной детали 17 производят при ходе верхней половины штампа вверх извлечение отформованной детали из нижней половины штампа (фиг.3).

После понижения температуры штампа до температуры, обеспечивающей безопасное раскрытие вакуумной камеры, разгерметизируют камеру, верхнюю половину 15 вакуумной камеры отводят от нижней 13.

Опускают шток 14 и снимают отформованную деталь с захватов 8, за счет их поворота приложением усилия за кольца 9.

Процесс штамповки закончен.

Сущность заявленного изобретения будет более понятна из приведенного ниже примера.

Проводили формообразование оболочки сферической формы из листовой заготовки титанового сплава ВТ6с, размерами: диаметр 600 мм, толщина 11 мм.

При опускании штоком 14 верхней половины 2 штампа захваты 8 фиксировали край заготовки 17, своими элементами фиксации.

Верхнюю половину штампа прижимали к нижней давлением 200 тс. В результате чего верхняя половина штампа 2 сжимает заготовку 17 и прижимает ее к нижней половине штампа 1, фланец заготовки частично деформируется, что герметизирует внутренний объем штампа. Нагрев штампа осуществляли до до температуры порядка 880÷900°C. Нагнетали инертный газ (аргон), который деформировал заготовку за счет создаваемого во внутреннем объеме штампа давления до 35 атм. Время нагнетания давления составляло 45÷75 мин.

Для исключения образования газонасыщенного слоя нагрев заготовки и ее формообразование осуществляли в камере при вакууме 10-4 мм рт.ст. Формовку проводили при температуре штампа, равной температуре заготовки. Это позволяет исключить теплообмен между инструментом и заготовкой, что значительно повышает равномерность температурного поля последней. Штамповку проводили при низких скоростях деформирования (менее 1 мм/с) [3].

По окончании процесса формообразования снимали вакуум с камеры, отводили ее верхнюю часть, включением штока 14 поднимали верхнюю часть штампа вместе с отформованным изделием, зафиксированным захватами 8, извлекая его из нижней половины штампа. После охлаждения изделия за кольца 9 разводили захваты 8 и снимали изделие с верхней половины штампа.

Источники информации

1. Корпусные узлы летательных аппаратов и их формообразование. ISSN 0201-7296. КШП. 1999. №12. С. 14-16.

2. Яковлев С.П., Соболев Я.А., Чупраков Д.А. Формоизменение анизотропного материала при газоформовке каналов цилиндрического профиля в режиме кратковременной ползучести//Международный научный симпозиум. Тезисы докладов. М.: МГТУ «МАМИ» 29-30 сентября 1999 г.

3. Машиностроение. Энциклопедия / Ред. совет: К.В.Фролов (пред.) и др. - М.: Машиностроение / Технологии заготовительных производств. Т. III-2 / И.Л.Акаро, Р.А.Андриевский, А.Ф.Аржанов и др. Под общ. ред. В.Ф. Мануйлова. 1996. -736 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЭКЗОТЕРМИЧЕСКОЙ ШИХТОВОЙ ЗАГОТОВКИ | 2014 |

|

RU2566101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| МНОГОСЛОЙНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2440205C2 |

| ПРЕССОВАЯ УСТАНОВКА | 1989 |

|

RU2049589C1 |

| Взрывная камера для гидровзрывной штамповки и способ изготовления взрывной камеры для гидровзрывной штамповки | 2020 |

|

RU2743176C1 |

| Взрывная камера | 2015 |

|

RU2619545C1 |

| Способ изготовления штампа для вытяжки деталей сложной формы | 1989 |

|

SU1722678A1 |

Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при изготовлении из листовых заготовок таких изделий, как, например, сосуды давления топливных систем космических аппаратов. Штамп содержит верхнюю и нижнюю половины, в которых выполнены рабочие поверхности. На верхней половине штампа на оси установлены захваты в виде рычагов с фиксирующими элементами, выполненные с возможностью поворота в вертикальной плоскости. При этом фиксирующие элементы захвата имеют возможность контактирования с формуемым изделием для обеспечения его извлечения из нижней половины штампа после окончания процесса формообразования. Повышается производительность и качество деталей. 3 ил.

Штамп для формообразования изделий из листовых заготовок, состоящий из двух разъемных по горизонтальной плоскости верхней и нижней половин, в которых выполнены рабочие поверхности, отличающийся тем, что он оснащен захватами, выполненными в виде рычагов с фиксирующими элементами, причем захваты установлены на оси на верхней половине штампа с возможностью поворота в вертикальной плоскости, а фиксирующие элементы рычагов выполнены с возможностью контактирования с формуемым изделием и обеспечения его извлечения из нижней половины штампа после окончания процесса формообразования.

| Способ штамповки деталей давлением рабочей среды | 1986 |

|

SU1437124A1 |

| Образец для моделирования деформации сварных швов при пневмоформовке листовых заготовок | 1983 |

|

SU1123766A1 |

| Способ изготовления зажигательных электродов для электровакуумных приборов типа игнайтронов | 1937 |

|

SU54541A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2005 |

|

RU2306996C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ АКТИВНОСТИ КАТАЛИЗАТОРОВ РИФОРМИНГА В РАБОЧЕМ ЦИКЛЕ | 1991 |

|

RU2095137C1 |

Авторы

Даты

2014-09-27—Публикация

2013-03-15—Подача