Область техники

Варианты осуществления настоящего изобретения относятся, в основном, к способам и аппаратам для формования заготовки с желаемой конфигурации и, более конкретно, к способам и аппаратам для формования заготовки, которые содержат среду для гидростатического прессования, чтобы обеспечить относительно равномерное давление по всей поверхности заготовки, в том числе и заготовки со сложной формой.

Предшествующий уровень техники

Различные способы используются для уплотнения заготовки, чтобы сформировать деталь с желаемой конфигурацией. Например, для уплотнения заготовки могут быть использованы горячее прессование в вакууме или горячее изостатическое прессование. В альтернативном варианте заготовки могут быть уплотнены приложением давления одновременно с индукционным нагревом заготовки. При этом аппарат для уплотнения заготовки может содержать первую и вторую матрицы, которые объединяют, чтобы получить внутреннюю полость. Внутренняя полость может быть покрыта изнутри токоприемником, который, в свою очередь, образует полость матрицы для приема заготовки. Токоприемник изготовлен из проводящего материала, в то время как первая и вторая матрицы изготовлены из материала, проницаемого для электромагнитной энергии. Чтобы нагреть токоприемник и, в свою очередь, заготовку, катушку индукционного нагрева помещают в непосредственной близости от первой и второй матриц для генерирования электромагнитной энергии, такой как осциллирующее электромагнитное поле. Поскольку первая и вторая матрицы являются проницаемыми для электромагнитной энергии, электромагнитная энергия проходит через матрицы и взаимодействует с токоприемником, тем самым быстро нагревая токоприемник. Поскольку заготовка находится в тепловом контакте с токоприемником, нагрев токоприемника также служит для нагрева заготовки.

Токоприемники могут быть упомянуты как интеллектуальные токоприемники, поскольку состав материала токоприемника специально выбран для получения точки начальной температуры при использовании в системе индукционной обработки. При этом состав материала токоприемника может быть выбран так, чтобы точка Кюри токоприемника, при которой существует переход между ферромагнитной и парамагнитной фазами материала, образующего токоприемник, использовалась для установки точки равновесной температуры, до которой токоприемник индуктивно нагревается.

Чтобы вызвать формообазование при более низких значениях давления и температуры, предлагается способ формования, обладающий преимуществом уникальных свойств металлических материалов при изменении кристаллографических характеристик металлических материалов. При этом заготовка, такая как предварительно отформованная заготовка, может быть помещена в полость матрицы, и к ней прикладывается давление. Затем катушка индукционного нагрева может быть возбуждена, чтобы генерировать осциллирующее электромагнитное поле, которое нагревает токоприемник и, в свою очередь, заготовку до температуры, близкой к диапазону температур фазового превращения, свыше которого одна твердая фаза заготовки полностью меняется на вторую твердую фазу. Температура заготовки затем циклически изменяется до значения выше и ниже диапазона температур фазового превращения, чтобы уплотнить заготовку.

В то время как этот способ эффективен для уплотнения заготовок, предпочтительно формовать заготовку до, или по меньшей мере до, близкого соответствия ее окончательной нужной форме, чтобы минимизировать работу, требуемую после уплотнения, чтобы придать заготовке соответствующую форму. Однако часто предпочтительно, чтобы заготовка имела сложную конфигурацию с участками, которые продолжаются в разных направлениях. Следовательно, чтобы соответствующим образом уплотнить заготовку, предпочтительно, чтобы матричный узел приложил относительно равномерное давление по всем поверхностям заготовки, чтобы процесс уплотнения происходил равномерно. Однако в случаях, когда нужная конфигурация заготовки является сложной, то в матричном узле может потребоваться использование матриц двойного или тройного действия, каждая из которых ориентирована в другом направлении, чтобы соответствующим образом приложить давление к соответствующему участку заготовки. Использование матриц двойного или тройного действия повышает сложность матричного узла, а также общую стоимость матричного узла. Таким образом, предпочтительно обеспечить относительно равномерное давление на поверхности заготовки, включая сложно конфигурированную заготовку, так, чтобы не требовалось многозаходных прессов, но которая вместо этого могла бы быть отформована односторонним (простым) матричным узлом.

Краткое изложение сущности изобретения

По вариантам осуществления настоящего изобретения предлагается способ и аппарат для формования заготовок с желаемой конфигурацией, а также соответствующая предварительно отформованная заготовка в сборе. При этом способ формования и аппарат, а также предварительно отформованная заготовка в сборе включают среду для гидростатического прессования, расположенную в полости матрицы, в по меньшей мере непосредственной близости от одной из сторон заготовки. Среда для гидростатического прессования конфигурирована так, чтобы она представляла собой жидкость с относительно высокой вязкостью при температурах, при которых происходит обработка заготовки, тем самым облегчая относительно равномерное приложение давления к заготовке. В таком случае варианты осуществления настоящего изобретения позволяют формовать заготовку со сложной конфигурацией с использованием односторонней матрицы, чтобы уменьшить сложность и стоимость матричного узла в сравнении с другими матричными узлами, которые предполагают использование матриц двойного или тройного действия.

По одному из вариантов осуществления настоящего изобретения предлагается аппарат для формования заготовки с желаемой конфигурацией. Аппарат содержит первую и вторую объединяемые матрицы, а также токоприемник, изготовленный из проводящего материала. Первая и вторая объединяемые матрицы и токоприемник конфигурированы так, чтобы они образовывали полость матрицы для приема заготовки и определяли нужную конфигурацию заготовки. Токоприемник находится в тепловом контакте с полостью матрицы и, более конкретно, с заготовкой, расположенной внутри полости матрицы, чтобы циклически изменять температуру заготовки между первой температурой, которая выше температуры фазового перехода заготовки, и второй температурой, которая ниже температуры фазового перехода заготовки.

Аппарат по этому варианту осуществления также содержит среду для гидростатического прессования, расположенную в полости матрицы, чтобы она находилась в непосредственной близости от по меньшей мере одной из сторон заготовки. Среда для гидростатического прессования конфигурирована таким образом, чтобы она представляла собой жидкость с вязкостью приблизительно 103 пуаз (103 деципаскаль-секунда) в циклическом диапазоне температур. Среда для гидростатического прессования может представлять собой аморфный материал, такой как стекло. Среда для гидростатического прессования также в основном не вступает в реакцию с заготовкой при температурах между первой и второй температурами. Среда для гидростатического прессования, такая как стекло, может быть конфигурирована так, чтобы она создавала оболочку заготовки. Среда для гидростатического прессования, такая как стекло, также может удерживаться заготовкой, например, посредством покрытия на одной или всех поверхностях заготовки.

Аппарат, выполненный в соответствии с этим вариантом осуществления изобретения, также может содержать контроллер, конфигурированный для управления циклическим нагреванием и охлаждением заготовки. При этом контроллер может быть конфигурирован для определения того, что заготовка находится при второй температуре, которая ниже температуры фазового перехода заготовки, чтобы зарегистрировать, что скорость охлаждения заготовки вернулась к более высокой скорости охлаждения после снижения скорости охлаждения в пределах и/или ниже диапазона температур фазового превращения, и чтобы затем вызвать нагревание заготовки в ответ на определение того, что заготовка находится при второй температуре. Контроллер по этому варианту осуществления также может быть конфигурирован для определения того, что заготовка находится при первой температуре выше температуры фазового перехода заготовки посредством регистрации того, что токоприемник достиг температуры Кюри, и чтобы затем вызвать охлаждение заготовки в ответ на определение того, что заготовка находится в диапазоне первых температур. В таком случае контроллер облегчает циклическое изменение температуры между первой и второй температурами на любой границе температуры фазового перехода. В этом варианте осуществления аппарат также может содержать источник питания и катушку индукционного нагрева, которая конфигурирована для испускания электромагнитной энергии для нагрева токоприемника и, в свою очередь, заготовки. В этом варианте осуществления контроллер конфигурирован для определения того, что заготовка находится при первой температуре выше диапазона температур фазового перехода путем регистрации завершения снижения уровня тока, обеспечиваемого источником питания на катушку индукционного нагрева.

При подаче среды для гидростатического прессования в полость матрицы, в непосредственной близости по меньшей мере одной стороны заготовки, среда для гидростатического прессования может облегчить относительно равномерное приложение давления ко всем поверхностям заготовки. В таком случае, даже когда нужная конфигурация заготовки является сложной и с участками заготовки, продолжающимися в различных направлениях, аппарат по одному из вариантов осуществления изобретения должен содержать только одностороннюю матрицу, чтобы отформовать заготовку нужной конфигурации. В таком случае сложность и стоимость матрицы относительно матрицы двойного или тройного действия снижается.

Согласно другому варианту осуществления настоящего изобретения предлагается предварительно отформованная заготовка в сборе, которая содержит предварительно отформованную заготовку, конфигурированную для перехода от первой твердой фазы ко второй твердой фазе в диапазоне температур фазового превращения, и среду для гидростатического прессования, расположенную на по меньшей мере одной из сторон предварительно отформованной заготовки. Среда для гидростатического прессования конфигурирована так, что она представляет собой жидкость с вязкостью, значение которой больше, приблизительно, 103 пуаз (103 деципаскаль-секунда) в диапазоне температур, который содержит температуру фазового перехода. Среда для гидростатического прессования может представлять собой аморфный материал, такой как стекло. Среда для гидростатического прессования также может не вступать в реакцию с предварительно отформованной заготовкой в этом диапазоне температур. В одном из вариантов осуществления изобретения среда для гидростатического прессования, такая как стекло, создает оболочку для предварительно отформованной заготовки.

В другом варианте осуществления изобретения предлагается способ формования заготовки с желаемой конфигурацией. Способ предусматривает позиционирование заготовки в полости матрицы, образованной матричным узлом. Полость матрицы определяет нужную конфигурацию заготовки. Среда для гидростатического прессования, такая как стекло, также расположена в полость марицы, чтобы она находилась в непосредственной близости от по меньшей мере одной из сторон заготовки. В способе по этому варианту осуществления изобретения также происходит циклическое изменение температуры заготовки между первой температурой, которая выше температуры фазового перехода заготовки, и второй температурой, которая ниже температуры фазового перехода заготовки. Способ дополнительно предусматривает приложение давления к заготовке и среде для гидростатического прессования одновременно с циклическим изменением температуры заготовки между первой и второй температурами. Как и ранее, среда для гидростатического прессования остается в жидкой фазе с вязкостью, значение которой больше приблизительно 103 пуаз (103 деципаскаль-секунда) во время циклического изменения температуры заготовки между первой и второй температурами.

При циклическом изменении температуры заготовки между первой и второй температурами способ по одному варианту осуществления изобретения позволяет определить, что заготовка находится при второй температуре, которая ниже температуры фазового перехода заготовки посредством регистрации того, что скорость охлаждения заготовки вернулась к более высокой скорости охлаждения после снижения скорости охлаждения в пределах и/или выше диапазона температур фазового превращения, а затем позволяет нагреть заготовку в ответ на определение того, что заготовка находится при второй температуре. Способ по этому варианту осуществления также позволяет определить, что заготовка находится при первой температуре, которая выше температуры фазового перехода заготовки посредством регистрации того, что токоприемник достиг температуры Кюри, а затем позволяет вызвать охлаждение заготовки в ответ на определение того, что заготовка находится при первой температуре. В случаях, когда также предусмотрены источник питания и катушка индукционного нагрева, конфигурированные для испускания электромагнитной энергии для нагрева заготовки, определение того, что заготовка находится при первой температуре, которая выше температуры фазового перехода, может включать регистрацию завершения снижения уровня тока, подаваемого источником питания на катушку индукционного нагрева.

Как это было упомянуто выше, среда для гидростатического прессования облегчает относительно равномерное приложение давления к заготовке. В таком случае заготовки даже со сложной конфигурацией могут быть отформованы односторонней матрицей, тем самым снижая сложность и стоимость мартичного узла относительно матричного узла, включающего матрицы двойного и тройного действия.

Краткое описание чертежей

После описания настоящего изобретения в общих чертах далее приведено более подробное описание изобретений со ссылками на сопроводительные чертежи, которые необязательно выполнены в масштабе, на которых:

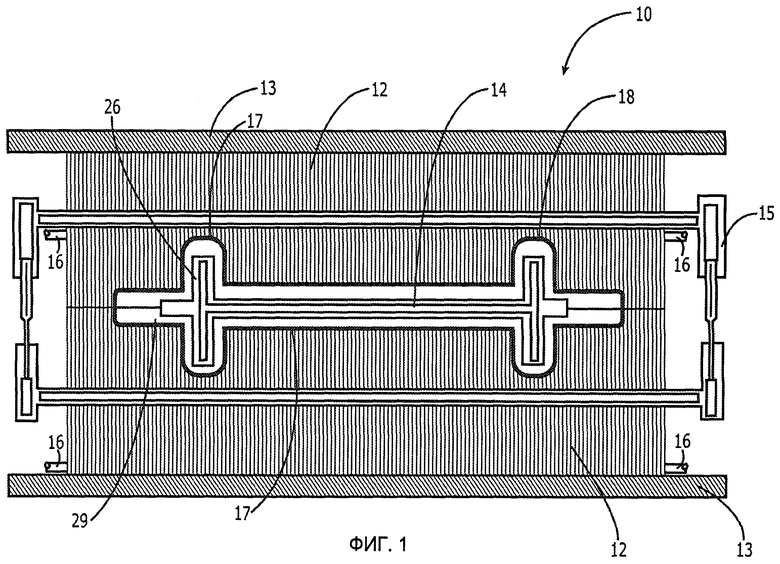

на Фиг.1 показано сечение аппарата для формования заготовки, изготовленного по одному из вариантов осуществления настоящего изобретения;

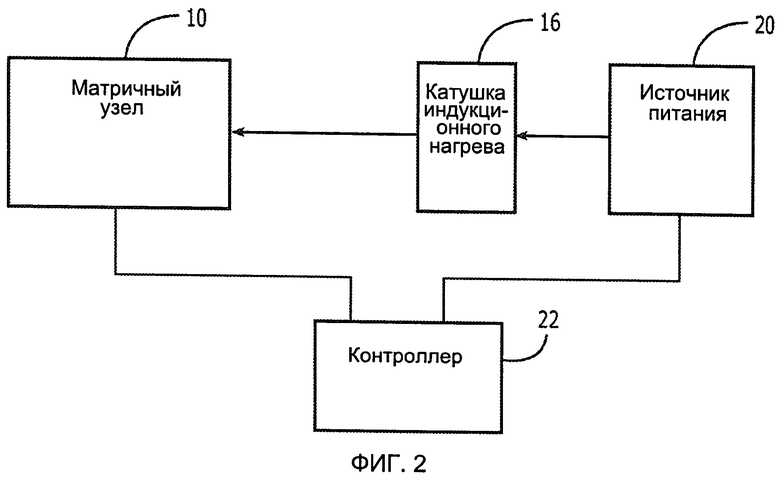

на Фиг.2 показана блок-схема аппарата для формования заготовки, изготовленного по одному из вариантов осуществления настоящего изобретения;

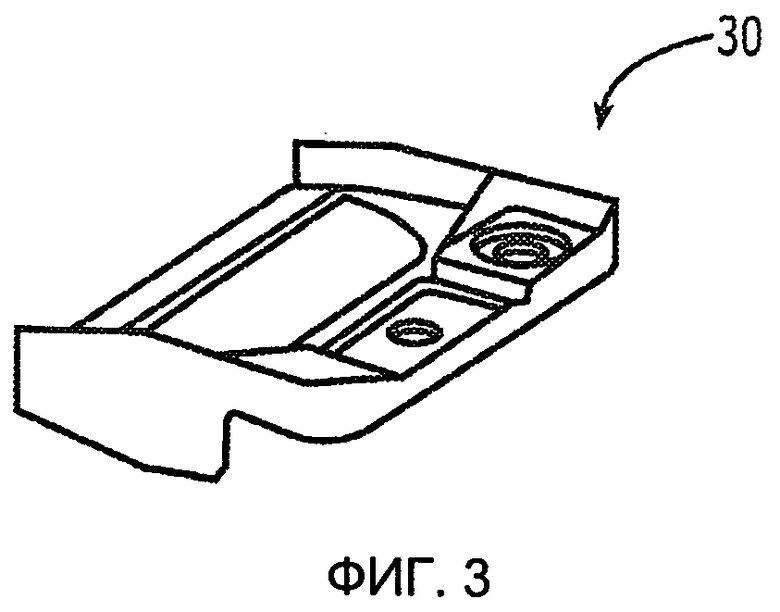

на Фиг.3 показан вид в перспективе детали, которая может быть сформирована по вариантам осуществления настоящего изобретения;

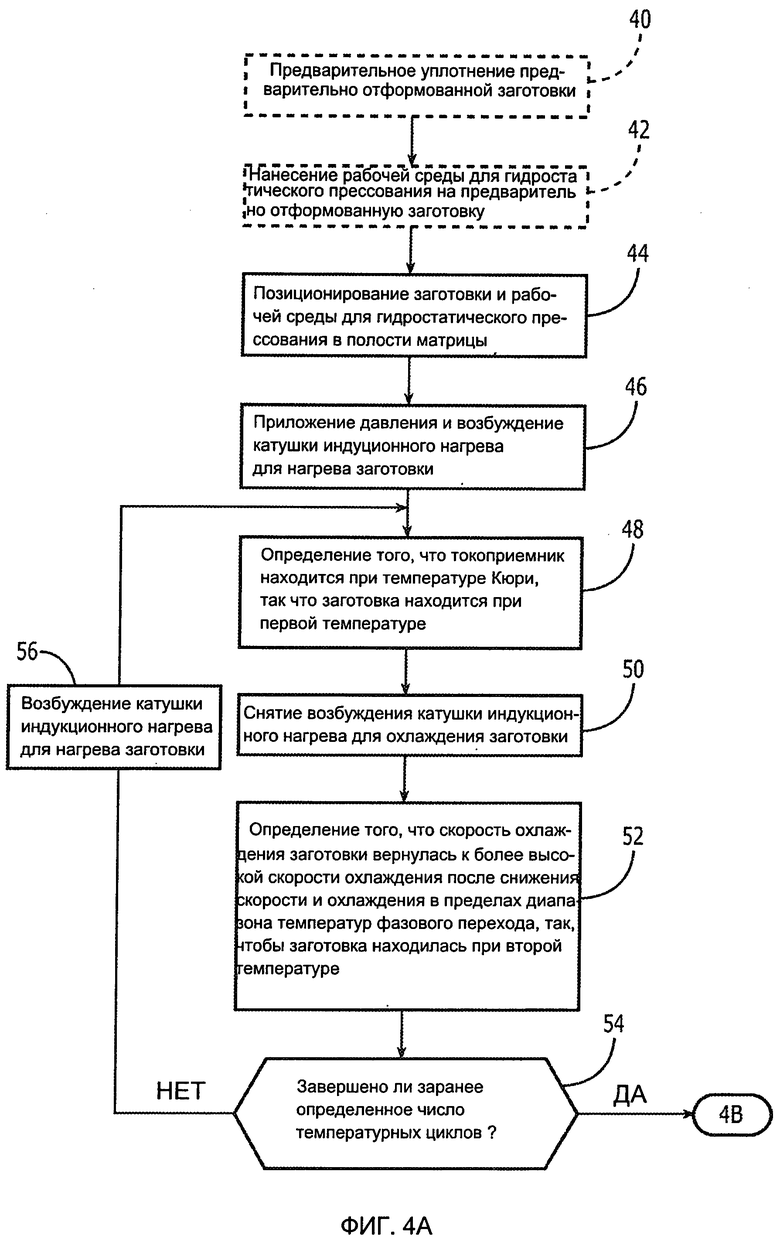

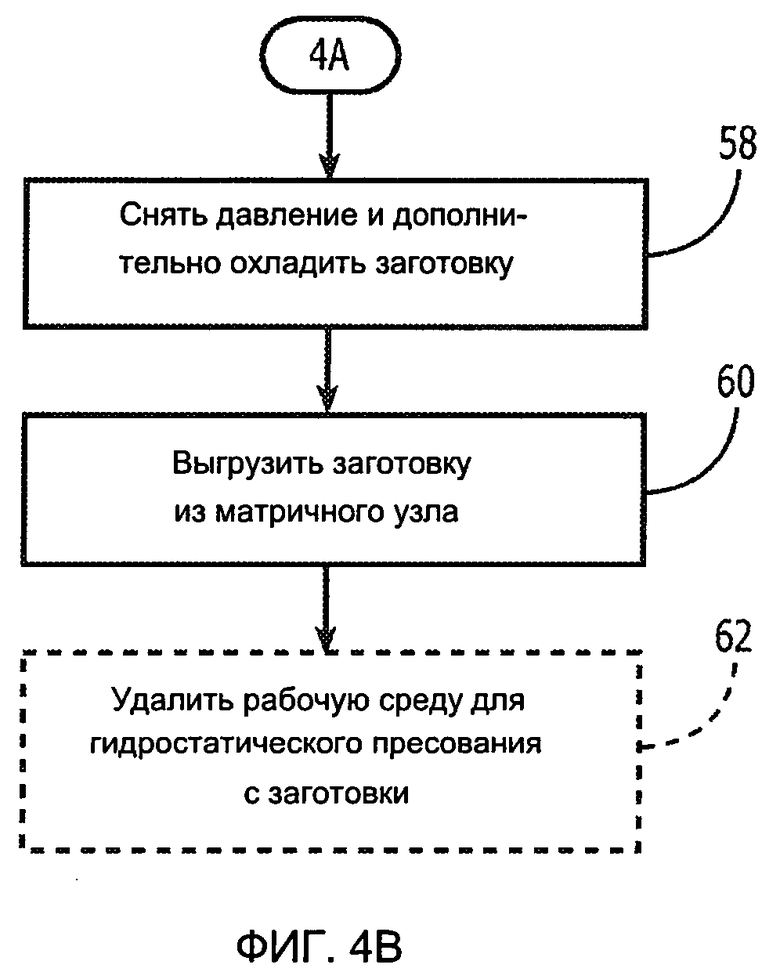

на Фиг.4А и 4Б приведены блок-схемы, иллюстрирующие операции, выполняемые по одному из вариантов осуществления настоящего изобретения;

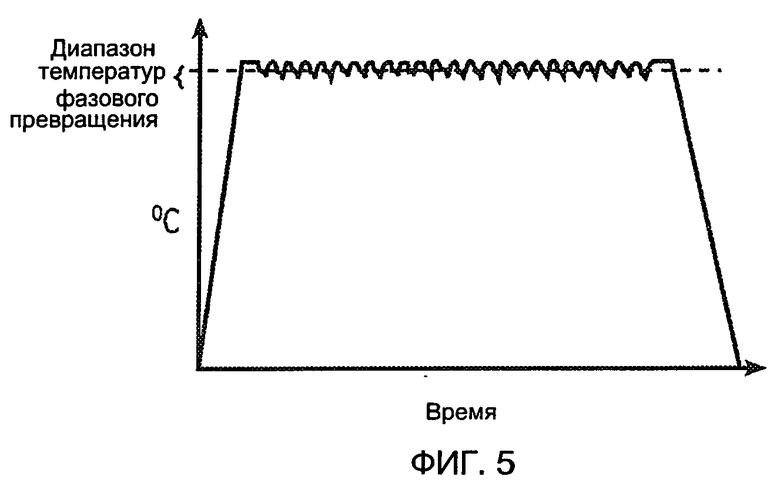

на Фиг.5 приведен график, показывающий циклическое изменение температуры в диапазоне температур фазового превращения заготовки;

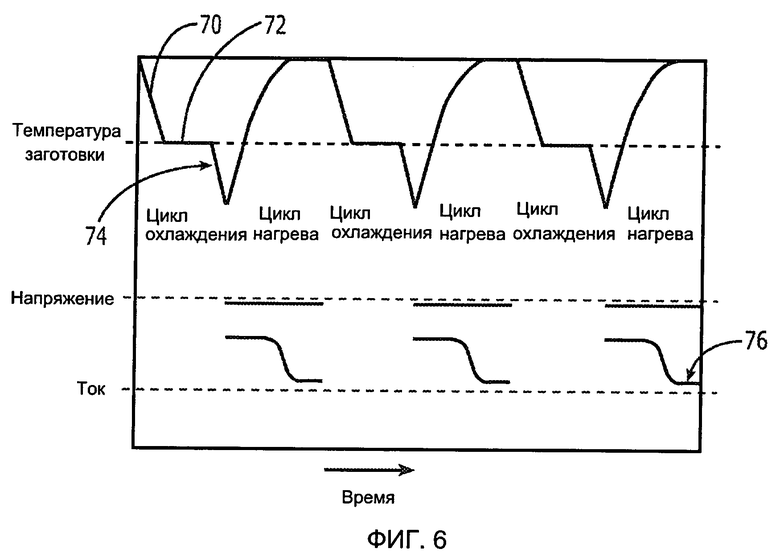

на Фиг.6 дано графическое представление температур заготовки по сравнению с уровнем напряжения и уровнем тока источника питания, связанного с катушкой индукционного нагрева, по одному варианту осуществления настоящего изобретения.

Подробное описание изобретения

Предлагаемые изобретения далее описаны более подробно в настоящей патентной заявке со ссылкой на сопроводительные чертежи, на которых показаны некоторые, но не все, варианты осуществления настоящих изобретений. Действительно, эти изобретения могут быть осуществлены в многочисленных различных формах, и их не следует рассматривать как ограниченные варианты осуществления изобретений, описанные в настоящем документе; напротив, эти варианты осуществления представлены таким образом, что настоящее описание удовлетворяет существующим правовым требованиям. Аналогичные номера ссылок относятся к аналогичным элементам по всему документу.

Как показано на Фиг.1 и 2, предлагается аппарат 10 для формования заготовки. Аппарат содержит матричный узел, включающий две или более матрицы 12, такие как первая и вторая объединяемые матрицы, как это показано на Фиг.1. Матрицы обычно изготовлены из прочного и жесткого материала по отношению к заготовке 14, и также изготовлены из материала с точкой плавления, которая значительно выше температуры обработки заготовки. Кроме этого, матрицы могут быть изготовлены из материала, отличающегося низким тепловым расширением, высокой теплоизоляцией и низким поглощением электромагнитного излучения. Например, каждая матрица может содержать несколько расположенных один над другим металлических листов, таких как листы из нержавеющей стали, или листы, изготовленные из сплава, маркируемого как Inconel® 625, которые обрезаны до соответствующего размера для индукционных катушек (описаны далее). Расположенные один над другим металлические листы могут быть ориентированы в основном перпендикулярно по отношению к соответствующим оконтуренным поверхностям матрицы. Каждый металлический лист может обладать толщиной от примерно 1/16 дюйма до примерно 1/4 дюйма, например, и, предпочтительно, примерно 0,200 дюйма. Может быть предусмотрен воздушный зазор между примыкающими расположенными один над другим металлическими листами для облегчения охлаждения матриц, например, зазор примерно 0,15 дюйма. Расположенные один над другим металлические листы могут быть присоединены друг к другу с использованием хомутиков (не показаны), крепежа (не показан) и/или другого подходящего способа, известного специалистам в этой области. Расположенные один над другим металлические листы могут быть выбраны на основе их электрических и тепловых свойств, и могут быть проницаемыми для магнитного поля. Электрически изолированное покрытие (не показано) необязательно может быть предусмотрено на каждой стороне каждого расположенного один над другим листа для предотвращения прохождения электрического тока через расположенные один над другим металлические листы. Изолирующее покрытие может быть из такого материала, как, например, керамический материал. Множество прорезей для теплового расширения могут быть предусмотрены в матрицах для облегчения теплового расширения и сжатия аппарата 10 с расположенной одна над другой инструментальной оснасткой.

Матричный узел также может содержать два или более продольных бруса 13, к которым монтируются матрицы 12. Как это показано на Фиг.1, например, первая и вторая матрицы могут быть смонтированы на и поддерживаться первым и вторым продольными брусами, соответственно. Продольный брус представляет собой жесткую пластину, такую как металлическая пластина, которая действует как механический ограничитель для удержания матриц вместе и для сохранения размерной точности матриц. Матричный узел также в основном содержит силовой привод, показанный в общих чертах под номером 15 на Фиг.1, для управляемого перемещения матриц к и от друг друга, такого как перемещение матриц друг к другу для приложения заранее определенного давления к заготовке 14. Могут быть использованы различные типы силовых приводов, включая, например, гидравлические, пневматические или электрические толкатели.

Как это показано на Фиг.1, матрицы 12 образуют внутреннюю полость. В вариантах осуществления, в которых заготовка 14 формируется посредством горячего прессования, таких как горячее прессование в вакууме или горячее изостатическое прессование, внутренняя полость, образованная матрицами, может служить в качестве полости матриц, в которой расположена заготовка. Однако, в варианте осуществления, показанном на Фиг.2, аппарат 10 для формования заготовок содержит одну или более индукционных катушек 16, которые продолжаются через матрицы для облегчения выборочного нагрева матриц. К индукционным катушкам может быть присоединена система термоконтроля. Токоприемник может быть термически соединен с индукционными катушками каждой матрицы. Каждый токоприемник может быть из проводящего теплоту материала, такого как ферромагнитный материал, например, кобальт или никель. Каждый токоприемник в основном может по форме соответствовать первой оконтуренной поверхности соответствующей матрицы.

Электрически и термоизолированные покрытия 17, т.е. матричные вкладыши, могут быть предусмотрены на оконтуренных поверхностях матриц 12. Электрически и термоизолированное покрытие может представлять собой, например, оксид алюминия или карбид кремния и, более конкретно, SiC матрицу с SiC волокнами. Токоприемники, в свою очередь, могут быть предусмотрены на электрически и термоизолированном покрытии соответствующих матриц.

Система охлаждения может быть предусмотрена в каждой матрице. Система охлаждения может содержать, например, трубопроводы с охладителем, которые распределены выбранным образом по каждой матрице. Трубопровод охладителя может быть выполнен с возможностью выгрузки охлаждающей среды в соответствующую матрицу. Охлаждающей средой может быть жидкость, газ или смесь газа/жидкости, которая может быть применена, например, в виде тумана или аэрозоли.

Токоприемник 18 реагирует на электромагнитную энергию, такую как осциллирующее электромагнитное поле, генерируемое катушками 16 индукционного нагрева. В ответ на электромагнитную энергию, генерируемую катушками индукционного нагрева, токоприемник нагревается, что, в свою очередь, приводит к нагреву заготовки 14. В противоположность способам, в которых матрицы нагревают и охлаждают, способы индукционного нагрева позволяют быстрее нагреть и охладить заготовку управляемым образом в результате относительно быстрого нагрева и охлаждения токоприемника. Например, некоторые способы индукционного нагрева позволяют нагреть и охладить заготовку примерно на два порядка величины быстрее, чем при обычных процессах автоклавирования или горячего изостатического прессования (hot isostatic pressing - HIP). В одном варианте осуществления токоприемник изготовлен из ферромагнитных материалов, включающих комбинацию железа, никеля, хрома и/или кобальта с особым составом материалов, выбранным для получения точки начальной температуры, до которой токоприемник нагревается в ответ на электромагнитную энергию, генерируемую катушкой индукционного нагрева. При этом токоприемник может быть сконструирован так, чтобы точка Кюри токоприемника, при которой существует переход между ферромагнитной и парамагнитной фазами материала, определяла точку начальной температуры, до которой токоприемник индуктивно нагревается. Кроме того, токоприемник может быть сконструирован так, чтобы точка Кюри была выше, хотя обычно только несколько выше, чем температура фазового превращения заготовки.

Как также показано на Фиг.1, заготовка 14 расположена внутри полости матрицы. Как указано далее, способ и аппарат 10, выполненный по вариантам осуществления настоящего изобретения, могут обеспечивать формование заготовки нужной сложной конфигурации, в которой различные участки заготовки продолжаются в разных направлениях. Однако способ и аппарат по вариантам осуществления настоящего изобретения позволяет формовать заготовку любой нужной конфигурации. В таком случае способ и аппарат по вариантам осуществления настоящего изобретения позволяет формовать заготовки для широкого ряда применений. При этом способ и аппарат по вариантам осуществления настоящего изобретения позволяют формовать заготовки для аэрокосмического, автомобильного, морского, строительного, конструкционного и многих других применений. Как показано на Фиг.3, например, соединительная пластина 30 для присоединения балки перекрытия к фюзеляжу самолета сформирована и представляет собой один из примеров сложноконфигурированной заготовки, которая может быть отформована по вариантам осуществления способа и аппарата по настоящему изобретению.

Заготовка 14 также может быть изготовлена из различных материалов, но обычно изготовлена из сплава металлов, который претерпевает фазовый переход между двумя твердыми фазами при повышенной температуре и давлении, то есть при температуре и давлении выше температуры и давления окружающего воздуха и, обычно, гораздо выше температуры и давления окружающего воздуха. Например, сплавом металлов, из которого изготовлена заготовка, может быть сталь или сплав железа. Однако в одном варианте осуществления изобретения заготовка изготовлена из сплава титана, такого как Ti-6-4, состоящего на 6% (весовые проценты) алюминия, 4% (весовые проценты) ванадия и 90% (весовые проценты) титана. В состоянии равновесия при комнатной температуре Ti-6-4 содержит две твердые фазы, то есть гексагональную плотноупакованную фазу, называемую альфа-фазой, которая более устойчива при более низких температурах, и фазу с объемно-центрированной кубической структурой, называемую бета-фазой, которая более устойчива при более высоких температурах. В состоянии равновесия при комнатной температуре Ti-6-4 представляет собой смесь бета-фазы и альфа-фазы с относительным количеством каждой фазы, определенной посредством термодинамики. По мере повышения температуры альфа-фаза превращается в бета-фазу выше диапазона температур фазового перехода, пока сплав не будет сформирован полностью из бета-фазы при температурах выше температур бета-перехода. Например, для Ti-6-4 температура бета-перехода составляет приблизительно 1000°С. Аналогично, Ti-6-4 постепенно переходит из бета-фазы в альфа-фазу по мере снижения температуры ниже температур бета-перехода выше диапазона фазового перехода. В то время как для сплавов титана превращение из гексагональной плотноупакованной фазы в фазу с объемно-центрированной кубической структурой происходит в диапазоне температур для чистого титана, превращение происходит при одном значении температуры, примерно 880°С. Упоминание диапазона температур фазового перехода включает и диапазон, включающий множество температур, а также одно значение температуры. Кроме того, температура бета-перехода меняется в зависимости от точного состава сплавов.

Микроструктурные реконфигурации атомов во время перехода из альфа-фазы в бета-фазу сопровождаются изменениями параметров решетки для каждой фазы из-за изменений температуры. Эти изменения параметров решетки приводят к увеличению объема. Это микроструктурное изменение объема приводит к мгновенному повышению скорости деформации при нагревании сплава, что, в свою очередь, обеспечивает возникновения определенной деформации в ответ на более низкое приложенное давление или, иначе говоря, возникает большая деформация при заданном давлении. Благодаря сверхпластичности фазового перехода заготовки при температурах в пределах или вблизи диапазона температур фазового превращения, заготовка 14 может быть уплотнена при более низких значениях давления и температуры, чем при обычных способах.

Как также показано на Фиг.1, в способе и аппарате 10 для формования заготовки по варианту осуществления настоящего изобретения также используется среда 26 для гидростатического прессования, расположенная в полости матрицы, чтобы она находилась в непосредственной близости по меньшей мере от одной из сторон заготовки 14. Хотя среда для гидростатического прессования должна находиться в непосредственной близости только от одной из сторон заготовки, среда для гидростатического прессования может окружать или создавать оболочку для заготовки, чтобы она находилась в непосредственной близости по всему объему заготовки, как в показанном варианте осуществления. В то время как среда для гидростатического прессования может быть расположена в полости матрицы до введения заготовки, чтобы она была отделена от заготовки, среда для гидростатического прессования может представлять собой покрытие или иным образом расположена на заготовке перед введением заготовки в полость матрицы, чтобы заготовка удерживала среду для гидростатического прессования.

Среда 26 для гидростатического прессования конфигурирована так, чтобы она представляла собой жидкость с относительно высокой вязкостью при давлении и температурах обработки, при которых способ и аппарат 10 по вариантам осуществления настоящего изобретения обеспечивают уплотнение заготовки 14. При этом вязкость жидкости может быть на уровне или близка к рабочей точке в пределах диапазона температур фазового превращения. Например, вязкость может составлять в диапазоне от ~103 пуаз до ~106 пуаз для температур в пределах диапазона температур фазового превращения. Кроме того, жидкость в основном обладает низкой теплоемкостью, проницаема для испускаемой энергии, не проводит электричество и обладает относительно высокой теплопроводностью. При этом среда для гидростатического прессования может представлять собой аморфный материал, такой как стекло. Кроме того, среда для гидростатического прессования предпочтительно не вступает в реакцию с заготовкой при повышенных температурах, при которых заготовку обрабатывают и уплотняют.

В одном варианте осуществления среда 26 для гидростатического прессования может состоять из двух слоев стекла - первый слой ближе к предварительно отформованной заготовке, и второй слой на противоположной стороне первого слоя от предварительно отформованной заготовки, чтобы второй слой был отделен от предварительно отформованной заготовки первым слоем. В этом варианте осуществления первый слой обычно жестче, чем второй слой, тем самым, снижается проникновение стекла в пустоты в заготовке 14.

Далее, как показано на Фиг.4А и 4В, указаны операции, выполняемые по способу формования заготовки 14 с желаемой конфигурацией по одному из вариантов осуществления настоящего изобретения. Со ссылкой на блок 44, изображенный на Фиг.4А, заготовка расположена в полости матрицы, образованной матричным узлом, содержащим, например, первую и вторую объединяемые матрицы 12. Как указано выше, полость матрицы образует нужную конфигурацию заготовки. В одном варианте осуществления, также показанном на Фиг.4А и 4В, в блоках, которые обведены штриховой линией, чтобы показать необязательную сущность соответствующих операций, может быть первоначально сформована предварительно отформованная заготовка. Смотрите на блок 40. Предварительно отформованная заготовка может иметь форму, которая близко соответствует нужной конфигурации заготовки, даже хотя предварительно отформованная заготовка не полностью уплотнена. В одном варианте осуществления предварительно отформованная заготовка формуется размещением материала, из которого заготовка будет изготовлена в матрице, а затем прессованием этого материала в относительно холодном состоянии, например, при комнатной температуре. Эта матрица также образует полость матрицы, в которой расположен материал, и которая имеет форму, близко соответствующую нужной конфигурации результирующей заготовки.

В одном из вариантов осуществления изобретения предварительно отформованная заготовка формуется из порошка, который может быть составлен и перемешан для образования нужного сплава, такого как Ti-6-4. Путем последующего прессования порошка внутри матрицы, предварительно отформованная заготовка, действительно почти чистая предварительно отформованная заготовка, может быть получена в одном варианте осуществления, в которой порошок переуплотняется до формы, которая почти точно соответствует нужной конфигурации результирующей заготовки 14.

После переуплотнения предварительно отформованной заготовки слой среды 26 для гидростатического прессования, такой как стекло, может быть нанесен на по меньшей мере одну сторону, или, в другом варианте осуществления изобретения, на все поверхности предварительно отформованной заготовки. Смотрите на блок 42. В вариантах осуществления изобретения, в которых средой для гидростатического прессования является стекло, стекло может быть наложено на предварительно отформованную заготовку сформованным. Вследствие этого, предварительно отформованная заготовка со средой для гидростатического прессования, наложенной на нее, может быть загружена в полость матрицы, как указано выше.

Когда заготовка 14, включая среду 26 для гидростатического прессования, загружена в полость матрицы, матрицы 12 перемещаются друг к другу, и заранее определенное давление, такое как от примерно 1,5 KSI до 2,5 KSI для сплава порошка Ti-6-4, прикладывают к заготовке. Смотрите на блок 46. При этих вариантах осуществления настоящего изобретения возможна работа при более низких давлениях, таких как давление, которое составляет на порядок величины меньше, чем при обычных процессах автоклавирования и HIP. Одновременно с приложением давления температуру заготовки циклически меняют между первой температурой выше температуры бета-перехода заготовки и второй температурой ниже температуры бета-перехода заготовки. На Фиг.5 показан диапазон температур фазового превращения заготовки, в котором происходит переход заготовки между альфа- и бета-фазами. Как показано на Фиг.5, температура заготовки повышается относительно быстро до первой температуры выше температуры бета-перехода, а затем происходит циклическое изменение температуры между первой и второй температурами до завершения процесса уплотнения, при котором температура заготовки относительно быстро снижается до комнатной температуры. В то время как температура заготовки может циклически изменяться любое число раз между первой и второй температурами, в способе по одному варианту осуществления температура заготовки, сформованной из сплава порошка Ti-6-4, циклически меняется между первой и второй температурами в течение от примерно 90 минут до примерно 150 минут, причем каждый цикл нагревания и охлаждения требует от примерно 3 минут до примерно 5 минут. Время, требуемое для каждого цикла и, в свою очередь, общее время, требуемое для обработки заготовки, может быть различно в зависимости от большого числа факторов, включая материал, из которого формуется заготовка. В таком случае каждый цикл нагревания и охлаждения может быть продолжительнее, чем 3-5 минут и в одном варианте осуществления каждый цикл нагревания и охлаждения может потребовать от примерно 15 минут до примерно 20 минут.

В качестве первой и второй температуры могут быть выбраны любые значения температур выше и ниже, соответственно, температуры бета-перехода. Чтобы повысить эффективность, с которой заготовка 14 формуется по вариантам осуществления настоящего изобретения, первую и вторую температуры обычно выбирают лишь несколько выше и ниже, соответственно, температуры бета-перехода. Как упомянуто выше, диапазон температур фазового превращения зависит от точного состава материала заготовки, чтобы даже для конкретного типа сплава диапазон температур фазового превращения можно было изменить для разных заготовок, поскольку точный состав материала может меняться аналогичным образом. В таком случае, в то время как первая и вторая температура для заготовки, изготовленной из Ti-6-4 с температурой бета-перехода приблизительно 1000°С, могли составлять примерно 1010°С и 890°С, соответственно, фактический диапазон температур фазового перехода Ti-6-4 может несколько меняться в зависимости от точного состава материала заготовки.

В таком случае в одном варианте осуществления первая и вторая температуры определяются фактическими характеристиками обработки, связанными с заготовкой 14. Как показано в верхней части Фиг.6, например, охлаждение заготовки от первой температуры до второй температуры в основном происходит ступенчатым образом. При этом скорость охлаждения заготовки в основном относительно высокая и постоянная от первой температуры до верхней границы диапазона температур фазового превращения, т.е. температуры бета-перехода, как показано позицией 70. В пределах диапазона температур фазового превращения скорость охлаждения замедляется значительно, как показано позицией 72, до того, как повторно возобновляется та же относительно высокая скорость охлаждения, как показано позицией 74, когда фазовое превращение по существу завершено. В таком случае аппарат 10 по одному варианту осуществления настоящего изобретения может содержать контроллер 22, предназначенный для регистрации того, что скорость охлаждения заготовки вернулась к более высокой скорости охлаждения после снижения скорости охлаждения в пределах диапазона температур фазового превращения. Смотрите на блок 52. При этом могут быть использованы термопары для контроля температуры заготовки и обеспечения индикации температуры на контроллере для определения скорости охлаждения. В таком случае, когда контроллер регистрирует, что скорость охлаждения заготовки вернулась к более высокой скорости охлаждения после снижения скорости охлаждения в пределах диапазона температур фазового превращения, контроллер определяет, что заготовка находится при второй температуре ниже диапазона температур фазового превращения заготовки и, в свою очередь, обеспечивает команду, чтобы вызвать повторный нагрев заготовки. Смотрите на блок 56.

Как указано выше, способ и аппарат 10 по вариантам осуществления настоящего изобретения позволяют нагревать заготовку 14 различным образом. Однако в показанном варианте осуществления использованы способы индукционного нагрева, в которых система термоконтроля возбуждает катушки 16 индукционного нагрева для испускания электромагнитной энергии, такой как осциллирующее электромагнитное поле, которое нагревает токоприемник 18, который, в свою очередь, нагревает заготовку. В таком случае команда от контроллера 22 по этому варианту осуществления, чтобы вызвать нагрев заготовки, фактически является командой системе термоконтроля для возбуждения катушек индукционного нагрева, чтобы произошло испускание электромагнитной энергии. В одном варианте осуществления во время циклов нагревания система термоконтроля поддерживает постоянный уровень напряжения и обеспечивает ток на катушки индукционного нагрева, достаточный, чтобы поддерживать постоянный уровень напряжения. Как это показано на Фиг.6, ток, обеспечиваемый системой термоконтроля на катушки индукционного нагрева, чтобы поддерживать заранее определенный уровень напряжения, в основном снижается от первого более высокого уровня тока до второго более низкого уровня тока, обозначенного позицией 76, по мере того как нагрузка, создаваемая токоприемником, меняется из-за изменения в токоприемнике с ферромагнитной фазы на парамагнитную фазу, когда токоприемник достигает температуры точки Кюри. Поскольку токоприемник рассчитан на то, чтобы его температура точки Кюри была выше температуры бета-перехода заготовки, распознавание того, что токоприемник находится при температуре точки Кюри в результате снижения тока, обеспечиваемого источником питания на катушки индукционного нагрева, чтобы поддерживать постоянный уровень напряжения, также определяет тот факт, что заготовка находится при первой температуре выше температуры бета-перехода. В таком случае контроллер также конфигурирован для регистрации того, что токоприемник достиг температуры Кюри, например, путем регистрации завершения снижения уровня тока, обеспечиваемого источником питания на катушку индукционного нагрева. Смотрите на блок 48. Таким образом, контроллер по этому варианту осуществления предпочтительно принимает сигналы, указывающие ток, обеспечиваемый источником питания на катушку индукционного нагрева, и может регистрировать, когда ток падает ниже заранее определенного уровня, или, в одном варианте осуществления, когда снижение уровня тока завершено, тем самым указывая, что токоприемник достиг температуры Кюри. Посредством регистрации того, что токоприемник достиг температуры Кюри, контроллер конфигурирован также для определения того, что заготовка находится при первой температуре выше температуры бета-перехода, и чтобы затем подать команды, которые вызывают охлаждение заготовки. При этом контроллер может подавать команды источнику питания для завершения подачи тока на катушки индукционного нагрева, которые, в свою очередь, завершают генерирование электромагнитной энергии, которая нагревает токоприемник и, в свою очередь, заготовку. Смотрите на блок 50.

За счет повтора циклов охлаждения и нагрева, например, показанных в блоке 54 на Фиг.4А, 5 и 6 для заранее определенного числа циклов, заготовка может быть уплотнена эффективным образом и при относительно более низких температурах и давлении, чем требуемые для обычных способов штамповки. Путем уплотнения заготовки при температурах в пределах и около температур бета-перехода, можно контролировать чрезмерное превращение и взаимодействие фаз в росте зерен в уплотненной заготовке. В таком случае при изготовлении может быть использовано большое число возможных составов материалов и форм, которые позволяют специально приспособить физические механические характеристики результирующей заготовки. Например, при температурах ниже 1000°С большое число металлов и керамических интерметаллических соединений, таких как оксиды, нитриды, карбиды, бориды и т.д., являются устойчивыми в титане и могут быть внедрены в разнообразные составы титановых сплавов в виде частиц, волокон, нитевидных кристаллов и т.д., чтобы усилить или иным образом специально приспособить механическое, электрические и(или) тепловые характеристики результирующей уплотненной заготовки.

Когда выполнение повторных циклов заготовки 14 между первой и второй температурами завершено, температура заготовки может быть снижена, например, путем того, что электромагнитная энергия катушек 16 индукционного нагрева больше не генерируется. Аналогично, давление, приложенное мартичным узлом, может быть снято, и матрицы 12 могут быть открыты, чтобы уплотненную заготовку можно было вынуть из зоны обработки. Смотрите на блоки 58 и 60. В вариантах осуществления, в которых среда 26 для гидростатического прессования, такая как стекло, нанесена в виде покрытия на заготовку, заготовка затем может быть обработана, например, посредством химического или механического процесса, чтобы удалить среду для гидростатического прессования, такую как слой стекла. Смотрите на блок 62. Заготовка затем может быть обработана на станке, если это необходимо, чтобы придать ей нужную окончательную конфигурацию.

Как упомянуто выше, при давлении, приложенном матрицами 12 и при температурах около и между первой и второй температурами, среда 26 для гидростатического прессования конфигурирована, чтобы она представляла собой жидкость с относительно высокой вязкостью, например, выше 103 пуаз. В таком случае давление, приложенное к заготовке 14 во время термообработки заготовки, распространено относительно равномерно по всей поверхности заготовки благодаря гидростатическим свойствам среды для гидростатического прессования. Обеспечивая относительно равномерное распределение нагрузки на заготовку, среда для гидростатического прессования позволяет формировать заготовку со сложной конфигурацией, такую как заготовку с участками, которые продолжаются в разных направлениях, с использованием односторонней матрицы, то есть матричного узла, который обеспечивает приложение давления в одном направлении, например в вертикальном направлении в варианте осуществления по Фиг.1. В таком случае заготовки со сложной конфигурацией могут быть изготовлены без требований сложности и затрат на матрицу двойного или тройного действия. Кроме того, обеспечив относительно равномерное распределение нагрузки благодаря гидростатическим свойствам среды для гидростатического прессования, результирующее уплотнение заготовки может быть выполнено равномерно, чтобы полученная заготовка была относительно равномерно уплотнена, чтобы можно было воспользоваться нужными свойствами материала.

Многие модификации и другие варианты осуществления настоящего изобретения, описанного в настоящем документе, очевидны для специалистов в области техники, к которой относится настоящее изобретение, благодаря принципам, представленным в предшествующем описании и на сопутствующих чертежах. Например, несколько примеров параметров обработки описаны выше в связи с обработкой сплавов порошка Ti-6-4 с другими параметрами обработки, подходящими для заготовок, сформованных из других материалов. Кроме того, в то время как варианты осуществления настоящего изобретения описаны в комбинации с температурным циклом, достаточным, чтобы многократно вызывать изменение фазы заготовки, другие варианты осуществления настоящего изобретения позволяют сформировать заготовку на основе не повторяющегося изменения фазы заготовки, а внутреннего напряжения, создаваемого различием теплового расширения, испытываемого двумя материалами, которые комбинируют, чтобы сформировать заготовку в ответ на цикл тепловой обработки. Поэтому очевидно, что настоящие изобретения не ограничиваются конкретными описанными вариантами осуществления, и подразумевается, что модификации и другие варианты осуществления охватываются объемом формулы изобретения. Хотя в настоящем документе использованы конкретные термины, они используются только в общем и описательном смысле и не для целей ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКА ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ЭЛЕМЕНТАРНОГО МЕТАЛЛА | 2014 |

|

RU2670824C9 |

| Способ изготовления оболочек из листовой заготовки | 2024 |

|

RU2839221C1 |

| Способ изготовления оболочек из тонколистовых заготовок | 2024 |

|

RU2831802C1 |

| Способ изготовления оболочки из листовой заготовки | 2024 |

|

RU2839085C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕРМИЧЕСКИ ОБРАБОТАННОГО МАТЕРИАЛА | 2016 |

|

RU2639167C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| Сплав на основе титана и способ изготовления заготовки для изделий, испытывающих циклические нагрузки | 2017 |

|

RU2691690C2 |

| Способ изготовления полых изделий | 1985 |

|

SU1306621A1 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ ТОКОПРИЕМНИК ДЛЯ СИСТЕМЫ ИНДУКЦИОННОГО НАГРЕВА ИСПОЛНИТЕЛЬНОГО УСТРОЙСТВА ИЗ СПЛАВА С ПАМЯТЬЮ ФОРМЫ | 2014 |

|

RU2661803C2 |

Изобретение относится к области обработки металлов давлением, в частности к формованию заготовки желаемой конфигурации. Заготовку со средой для гидростатического прессования загружают в полость матрицы. Одновременно циклически изменяют температуру заготовки и прикладывают давление к заготовке и к среде. При этом используют среду для гидравлического прессования, остающуюся в жидкой фазе с вязкостью более 103 пауз при циклическом изменении температуры, что обеспечивает равномерное приложение давления к заготовке. 2 н. и 14 з.п.ф-лы,6 ил.

1. Способ формования заготовки с желаемой конфигурацией, предусматривающий:

позиционирование заготовки в полости матрицы, образованной матричным узлом, в котором полость матрицы определяет желаемую конфигурацию заготовки, и в котором среда для гидростатического прессования также расположена в полости матрицы так, что она находится в непосредственной близости от по меньшей мере одной из сторон заготовки;

циклическое изменение температуры заготовки между первой температурой, которая выше температуры перехода заготовки в бета-фазу, и второй температурой, которая ниже температуры перехода заготовки в бета-фазу; и

приложение давления к заготовке и среде для гидростатического прессования одновременно с циклическим изменением температуры заготовки между указанными первой и второй температурами,

при этом используют среду для гидростатического прессования, остающуюся в жидкой фазе с вязкостью более 103 пуаз при циклическом изменении температуры заготовки между указанными первой и второй температурами.

2. Способ по п.1, в котором при циклическом изменении температуры заготовки между указанными первой и второй температурами осуществляют:

определение того, находится ли заготовка при второй температуре, которая ниже температуры перехода заготовки в бета-фазу, посредством регистрации того, что скорость охлаждения заготовки вернулась к более высокой скорости охлаждения вслед за снижением скорости охлаждения в пределах диапазона температур фазового превращения, и

нагрев заготовки, если заготовка находится при второй температуре.

3. Способ по п.1, в котором при циклическом изменении температуры заготовки между указанными первой и второй температурами осуществляют:

определение того, находится ли заготовка при первой температуре, которая выше температуры перехода заготовки в бета-фазу, посредством регистрации того, что токоприемник достиг температуры Кюри; и

охлаждение заготовки, если заготовка находится при первой температуре.

4. Способ по п.2, в котором предусматривают обеспечение источником питания и катушкой индукционного нагрева, реагирующей на источник питания и выполненной с возможностью излучения электромагнитной энергии для нагрева заготовки, при этом в ходе определения того, находится ли заготовка при первой температуре, которая выше температуры перехода в бета-фазу, осуществляют регистрацию завершения снижения величины тока, подаваемого источником питания на катушку индукционного нагрева.

5. Способ по п.1, в котором перед позиционированием заготовки в полость матрицы на по меньшей мере одну сторону заготовки располагают среду для гидростатического прессования, остающуюся в жидкой фазе с вязкостью более 103 пуаз при циклическом изменении температуры заготовки между указанными первой и второй температурами.

6. Способ по п.1 или 5, в котором в качестве среды для гидростатического прессования используют аморфный материал, который становится жидкостью с вязкостью более 103 пуаз при температурах между указанными первой и второй температурами.

7. Способ по п.6, в котором в качестве аморфного материала используют стекло.

8. Способ по п.1 или 5, в котором используют среду для гидростатического прессования, не вступающую в реакцию с заготовкой при температурах между указанными первой и второй температурами.

9. Способ по п.7, в котором заготовку инкапсулируют в стекле.

10. Аппарат для формования заготовки с желаемой конфигурацией, содержащий:

первую и вторую объединяемые матрицы;

токоприемник, состоящий из проводящего материала, при этом первая и вторая объединяемые матрицы и токоприемник образуют полость матрицы для приема заготовки, определяющую нужную конфигурацию заготовки, при этом токоприемник находится в тепловой связи с полостью матрицы для многократного циклического изменения температуры заготовки между первой температурой, которая выше температуры перехода заготовки в бета-фазу, и второй температурой, которая ниже температуры перехода заготовки в бета-фазу, и

среду для гидростатического прессования, расположенную в полости матрицы так, что она находится в непосредственной близости от по меньшей мере одной из сторон заготовки, при этом среда для гидростатического прессования остается в жидкой фазе с вязкостью более 103 пуаз при циклическом изменении температуры заготовки между указанными первой и второй температурами.

11. Аппарат по п.10, в котором в качестве среды для гидростатического прессования использован аморфный материал, который становится жидкостью с вязкостью более 103 пуаз при температурах между указанными первой и второй температурами.

12. Аппарат по п.11, в котором в качестве аморфного материала использовано стекло.

13. Аппарат по п.10, в котором использована среда для гидростатического прессования, не вступающая в реакцию с заготовкой при температурах между указанными первой и второй температурами

14. Аппарат по п.10, который предназначен для формования заготовки с разнонаправленными участками, и в котором первая и вторая объединяемые матрицы являются частями одностороннего матричного узла.

15. Аппарат по п.10, который дополнительно содержит контроллер для определения, находится ли заготовка при второй температуре, которая ниже температуры перехода заготовки в бета-фаз, путем регистрации того, что скорость охлаждения заготовки вернулась к более высокой скорости охлаждения вслед за снижением скорости охлаждения в пределах диапазона температур фазового превращения, и задания на нагрев заготовки, если заготовка находится при второй температуре; и

определения, находится ли заготовка при первой температуре, которая выше температуры перехода заготовки в бета-фазу, посредством регистрации того, что токоприемник достиг температуры Кюри, и задания на охлаждение заготовки, если заготовка находится при первой температуре.

16. Аппарат по п.15, который дополнительно содержит источник питания и катушку индукционного нагрева, реагирующую на источник питания и выполненную с возможностью излучения электромагнитной энергии для нагрева токоприемника, и в котором контроллер выполнен с возможностью определения, находится ли заготовка при первой температуре, которая выше температуры перехода в бета-фазу, путем регистрации завершения снижения величины тока, подаваемого источником питания на катушку индукционного нагрева.

| US 3661004A, 09.05.1972 | |||

| Способ изготовления деталей из металлов и сплавов гидравлической штамповкой | 1990 |

|

SU1801673A1 |

| Способ изготовления сферического шарнирного соединения | 1989 |

|

SU1764744A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2096117C1 |

Авторы

Даты

2014-05-27—Публикация

2009-07-23—Подача