Область техники

Предлагаемое изобретение относится к способу сорбционного извлечения целевого компонента из исходного раствора в направлении «сверху-вниз», в том числе из природных рассолов и вод, технологических растворов и сточных вод различных производств.

Предшествующий уровень техники

В патенте RU 2816073, опубл. 26.03.2024, раскрыт способ сорбционного получения литиевого концентрата из литийсодержащего раствора, который включает: стадию сорбции, включающую пропускание литийсодержащего раствора через сорбент для извлечения лития, стадию промывки указанного сорбента, стадию десорбции. На стадии промывки указанного сорбента для промывки используют промывную жидкость, содержащую обедненный рафинат и/или обедненный элюат. Обедненный рафинат представляет собой раствор, отобранный из первых 0,4-1,5 колоночных объемов раствора, полученного на стадии сорбции в результате контакта литийсодержащего рассола с указанным сорбентом. Обедненный элюат представляет собой раствор, отобранный из любого из 4-го, 5-го, 6-го, 7-го или 8-го колоночных объемов раствора, полученного на стадии десорбции в результате контакта десорбирующего раствора с указанным сорбентом.

Недостатком вышеуказанного изобретения является недостаточно высокое извлечение лития, а также низкая эффективность при осуществлении сорбции как «снизу-вверх», так и «сверху-вниз», на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров.

При проведении сорбции в лабораторных и промышленных масштабах в большинстве случаев руководствуются правилом: «легкое сверху, тяжелое снизу», что означает, что растворы, плотность которых выше, чем раствор, находящийся в колонне до момента подачи, следует подавать в сорбционную колонну в направлении снизу-вверх. И наоборот, растворы, плотность которых ниже, чем раствор, находящийся в колонне до момента подачи, следует подавать в сорбционную колонну в направлении сверху-вниз.

На практике это реализуется в виде противоточной системы, когда плотные растворы, из которых происходит извлечение подаются снизу, а легкие растворы промывки и десорбции подаются сверху.

Обоснованием данного правила является тот факт, что при подаче растворов вопреки данному правилу, растворы начинают двигаться в колонне (и сорбенте) под действием разности плотностей в пределах узкого канала не затрагивающего основную часть сорбента со скоростью, превышающей расчетную скорость подачи – образуется поток раствора, который стекает по узкому каналу вдоль стенки колонны, обходя основную часть сорбента с одной из сторон.

Из-за высокой скорости движения внутри канала, время контакта раствора с сорбентом оказывается многократно ниже необходимого для извлечения целевого компонента, что приводит к возникновению проскока на выходе колонны практически сразу же.

При работе на колоннах небольшой высоты, или при небольших удельных нагрузках, данное правило работает хорошо, и позволяет эффективно извлекать целевой компонент в неподвижном слое сорбента. Однако, при увеличении высоты колонны, длины каскада, удельной нагрузки происходит увеличение линейной скорости потока в колонне. И при достижении некоторой критической линейной скорости начинается расширение слоя сорбента и его ожижение. При этом происходит нарушение равномерного движения раствора в колонне и снижается эффективность извлечения.

Таким образом, увеличение производительности сорбционной установки имеет некоторое ограничение.

Для устранения описанного ограничения, применяют различные способы, направленные на поджатие слоя сорбента. Такие как увеличение скорости подачи раствора для поджатия сорбента к верхнему фильтрующему элементу, или механическое поджатие при помощи различных устройств.

Однако не всегда применение данных способов возможно.

В то же время, при подаче растворов сверху, ожижения сорбента не может произойти в принципе, но тогда возникает проблема описанного выше «каналирования» потока под действием разности плотностей, когда поток «обходит» основную массу сорбента с одной из сторон.

Режим проведения сорбции описывается такими параметрами как направление потока, удельная нагрузка и линейная скорость потока. Линейная скорость потока может быть определена из высоты слоя сорбента и удельной нагрузке по уравнению:

v=n·h·УН

где v – линейная скорость потока (м/ч), n – количество колонн в каскаде сорбции, h – высота слоя сорбента в отдельной колонне (м), УН – удельная нагрузка (ч-1 или КО/ч). При сохранении оптимального значения удельной нагрузки около 1,5-2 КО/ч и увеличении объема колонн или количества колонн в каскаде, происходит увеличение суммарной высоты слоя сорбента и как следствие увеличение линейной скорости потока в колонне.

Начиная с некоторого значения линейной скорости, которое определяется скоростью уноса самых легких гранул сорбента и его порозностью (чем плотнее уложен сорбент, тем выше скорость потока внутри слоя сорбента), происходит расширение слоя сорбента и его ожижение.

После достижения границы слоя сорбента верхнего фильтрующего элемента и дальнейшего увеличения линейной скорости происходит прижатие части сорбента к фильтрующему элементу и формирование неподвижного слоя сорбента. При достижении скорости уноса самых тяжелых гранул сорбента происходит полное поджатие сорбента к верхнему фильтрующему элементу.

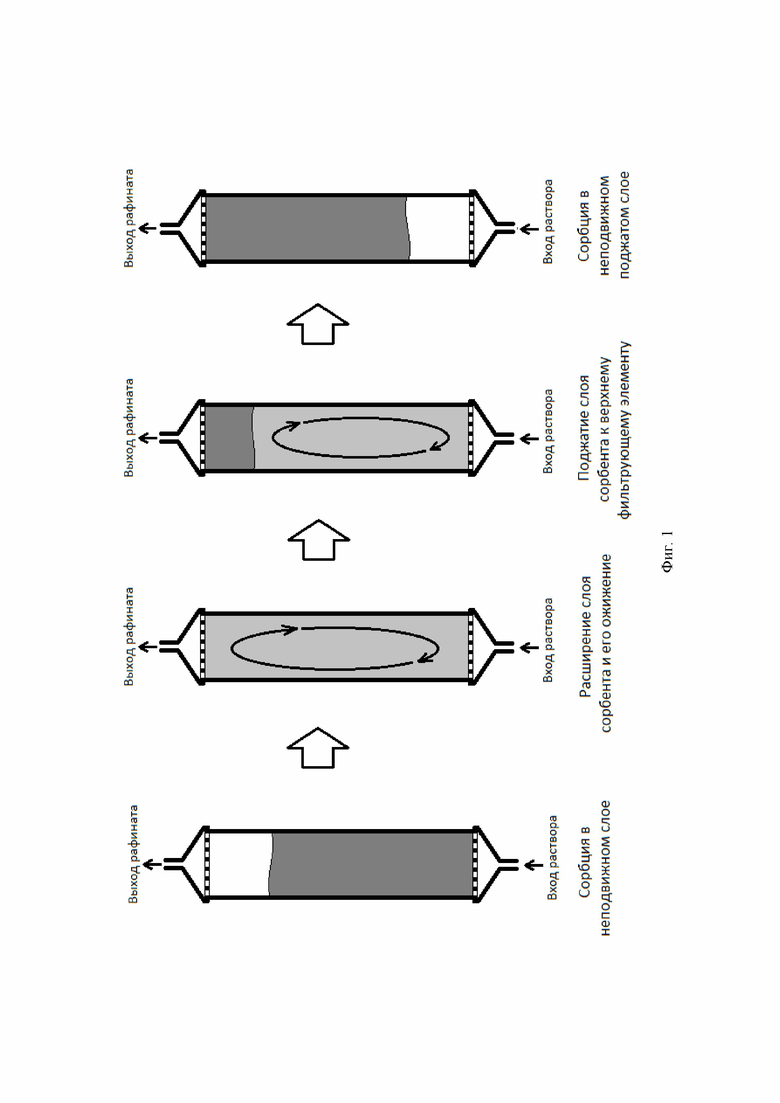

Из-за ожижения слоя сорбента происходит его перемешивание в колонне, из-за чего нарушается послойное насыщение сорбента и равномерное движение фронта сорбции, что приводит к снижению степени извлечения, что показано на фиг. 1.

Таким образом, эффективное сорбционное извлечение возможно только при скоростях ниже начала расширения сорбента и при скоростях выше, чем скорость формирования поджатого слоя, а при промежуточных скоростях извлечение не является оптимальным.

Помимо снижения полноты извлечения, работа в ожиженном слое приводит к увеличению скорости износа сорбента за счет взаимного трения гранул или об элементы колонны.

При противоточном режиме проведения сорбции и десорбции (например, сорбция снизу, десорбция сверху), повышенный износ сорбента может наблюдаться даже при работе в поджатом слое из-за периодической переукладки сорбента при изменении направления потока.

С точки зрения снижения износа сорбента, для нивелирования эффекта его ожижения и переукладки логичным решением является проведение сорбции и десорбции в направлении сверху-вниз. Однако, согласно накопленному опыту, проведение сорбции в таком режиме из растворов с высокой плотностью приводит к резкому снижению полноты извлечения.

Раскрытие изобретения

В настоящей заявке:

рафинат - раствор, образовавшийся на стадии сорбции в результате контакта литийсодержащего раствора с сорбентом для извлечения лития;

элюат - раствор, образовавшийся на стадии десорбции в результате контакта десорбирующего раствора с сорбентом для извлечения лития;

колоночный объем (КО) – объем жидкости равный объему сорбента, вовлеченного в технологическую стадию/операцию;

исходный раствор – раствор, из которого осуществляется сорбционное извлечение целевого компонента (например, литийсодержащий раствор, медьсодержащий раствор и т.д.);

целевой компонент – основной компонент, который извлекают из исходного раствора путем сорбции (например, литий, медь и т.д.);

стадия десорбции – стадия, на которой по меньшей мере частично удаляют (выводят вместе с жидкостью) поглощенное вещество с сорбента;

стадия вытеснения – стадия, на которой по меньшей мере частично замещают содержащуюся в порах сорбента жидкость другой (вытесняющей) жидкостью.

Задачей и техническим результатом настоящего изобретения является высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Для решения поставленной задачи и достижения технического результата предлагается способ сорбционного извлечения целевого компонента из исходного раствора, включающий:

a) стадию сорбции в направлении сверху-вниз, включающую пропускание исходного раствора через сорбент для извлечения целевого компонента,

b) стадию промывки указанного сорбента,

c) стадию десорбции,

d) стадию вытеснения,

отличающийся тем, что

на стадию d) подают жидкость, имеющую плотность в интервале 0,9-1,3 от плотности исходного раствора на стадии a),

при этом подаваемую на стадию d) жидкость пропускают через сорбент в направлении снизу-вверх.

На стадии вытеснения пропускание через сорбент в направлении снизу-вверх жидкости, имеющей плотность близкую к плотности исходного раствора, используемого на стадии сорбции, позволяет избежать ожижения сорбента, а также избежать проблемы «каналирования» потока под действием разности плотностей, когда поток «обходит» основную массу сорбента с одной из сторон, что позволяет обеспечить высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Сорбент для извлечения целевого компонента из исходного раствора может представлять собой любой известный из уровня техники сорбент, который позволяет осуществлять извлечение целевого компонента.

Например, для извлечения (сорбции) лития может использоваться интеркалат литий-оксида алюминия, полученный из гидратированного оксида алюминия, слоистый двойной гидроксид хлорида лития-алюминия, слоистый активированный оксид алюминия, модифицированный двойным гидроксидом, слоистый двойной гидроксид, импрегнированный в ионообменную смолу или сополимер, или молекулярное сито, или цеолит, слоистый алюминатный полимер. Более предпочтительно использовать, получивший широкое применение в промышленности в последнее время гранулированный сорбент на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития ([LiAl2(OH)6]Cl⋅mH2O).

Например, для извлечения меди может использоваться сорбент Dowex M4195, для извлечения палладия из изотнокислых растворов рафинирования серебра и солянокислых растворов – сорбенты AXIONITE Pd-sorb и AXIONITE Pd-sorb(s), для извлечения золота и платины из хлоридных растворов – сильноосновный анионит и так далее.

Список сорбентов и элементов не ограничивается указанным списком. Вышеуказанные сорбенты и элементы приведены, т.к. позволяют визуально продемонстрировать суть изобретения по изменению окраски сорбента при сорбции.

В предпочтительном варианте жидкость, подаваемую на стадию d), пропускают через сорбент до того момента, как жидкость, выходящая со стадии d), будет иметь плотность не менее 0,7, предпочтительно не менее 0,8, более предпочтительно не менее 0,9, от плотности жидкости, подаваемой на стадию d).

Получение указанной плотности, выходящей со стадии вытеснения жидкости свидетельствует о том, что большая часть содержащейся в порах сорбента жидкости была вытеснена и замещена подаваемой на стадию вытеснения жидкостью, имеющей плотность близкую к плотности исходного раствора, подаваемого на стадию сорбции. Это позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

В предпочтительном варианте на стадию d) подают жидкость, имеющую плотность в интервале 0,9-1,2, предпочтительно 0,9-1,1 от плотности исходного раствора на стадии a).

Приближение плотности жидкости, подаваемой на стадию вытеснения, к плотности исходного раствора позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

В предпочтительном варианте на стадии d) через сорбент пропускают жидкость в объеме не менее 1 колоночного объема, предпочтительно в объеме 1,-1,5 колоночного объема, более предпочтительно в объеме 1,2-1,4 колоночного объема.

Это позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

В предпочтительном варианте на стадии d) через сорбент пропускают жидкость со скоростью не менее 8 м/ч, предпочтительно не менее 10 м/ч.

Это позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

В предпочтительном варианте на стадию d) подают жидкость с относительным содержанием целевого компонента менее 10%, предпочтительно менее 5%, более предпочтительно менее 2%, от концентрации целевого компонента в исходном растворе на стадии a).

Концентрации могут быть выражены в любом виде (массовые %, моль/л, г/л) главное, чтобы концентрация в растворе вытеснения составляла менее 10%, предпочтительно менее 5%, более предпочтительно менее 2%, от концентрации целевого компонента в исходном растворе на стадии a). Это позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

В предпочтительном варианте на стадии c) через сорбент пропускают жидкость в направлении сверху-вниз.

На стадии c) через сорбент можно пропускать жидкость в любом направлении, однако различное направление потоков жидкости на стадии десорбции (сверху-вниз) и стадии вытеснения (снизу-вверх) увеличивает степень вытеснения жидкости из пор сорбента, что позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Жидкость, используемая на стадии десорбции, может представлять собой любую известную из уровня техники жидкость, которая используется для десорбции соответствующего сорбента: для сорбента для извлечения лития – вода, для сорбента для извлечения меди – раствор аммиака, имеющий концентрацию в интервале 5-10% и плотность в интервале 0,9-0,95, и т.д.

Как правило, если десорбция проводится не водой, то после десорбции осуществляют промывку сорбента водой перед проведением стадии вытеснения.

В первом частном варианте осуществления исходный раствор представляет собой литийсодержащий раствор, а целевой компонент представляет собой литий.

Предпочтительно в первом частном варианте осуществления на стадию d) подают жидкость, содержащую по меньшей мере одно из следующих:

рафинат, получаемый на стадии сорбции,

раствор хлорида натрия.

Вышеуказанные жидкости содержат растворы солей, являющихся основным компонентом используемых растворов сорбции и обладающих химической совместимостью с перерабатываемым раствором, т.е. при смешении с таким раствором не протекают химические реакции, не образуется никаких осадков, не наблюдается высаливаение отдельных компонентов. Это позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Получаемый в известном способе на стадии сорбции (стадии a)) рафинат можно условно разделить на две фракции:

1) в самом начале сорбции (первые 0,5-1,5 КО) выходит фракция с низким содержанием солей и плотностью близкой к 1 (обедненный рафинат),

2) отбираемый после первых 1,5 КО рафинат обладает высоким содержанием солей, и плотностью близкой к плотности исходного раствора.

В прототипе рафинат из первой фракции (обедненный рафинат) с низким содержанием солей используют для промывки сорбента.

В настоящем изобретении в самом начале для вытеснения используют рафинат из второй фракции, который имеет примерно одинаковую плотность, близкую к плотности исходного раствора, такой рафинат подходит для использования на стадии вытеснения, но его нельзя использовать для промывки.

При продолжении цикла после введения стадии вытеснения перед сорбцией, фракционирование рафината на стадии сорбции можно и не проводить, так как в начале стадии сорбции из колонны будет выходить раствор вытеснения, в котором много солей.

Во втором частном варианте осуществления исходный раствор представляет собой медьсодержащий раствор, а целевой компонент представляет собой медь.

Предпочтительно во втором частном варианте осуществления на стадию d) подают жидкость, содержащую по меньшей мере одно из следующих:

рафинат, получаемый на стадии сорбции,

раствор нитрата серебра.

Вышеуказанные жидкости содержат растворы солей, являющихся основным компонентом используемых растворов сорбции и обладающих химической совместимостью с перерабатываемым раствором, т.е. при смешении с таким раствором не протекают химические реакции, не образуется никаких осадков, не наблюдается высаливаение отдельных компонентов. Это позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Получаемый в известном способе на стадии сорбции (стадии a)) рафинат можно условно разделить на две фракции:

1) в самом начале сорбции (первые 0,5-1,5 КО) выходит фракция с низким содержанием солей и плотностью близкой к 1 (обедненный рафинат),

2) отбираемый после первых 1,5 КО рафинат обладает высоким содержанием солей, и плотностью близкой к плотности исходного раствора.

В прототипе рафинат из первой фракции (обедненный рафинат) с низким содержанием солей используют для промывки сорбента.

В настоящем изобретении в самом начале для вытеснения используют рафинат из второй фракции, который имеет примерно одинаковую плотность, близкую к плотности исходного раствора, такой рафинат подходит для использования на стадии вытеснения, но его нельзя использовать для промывки.

При продолжении цикла после введения стадии вытеснения перед сорбцией, фракционирование рафината на стадии сорбции можно и не проводить, так как в начале стадии сорбции из колонны будет выходить раствор вытеснения, в котором много солей.

В предпочтительном варианте для промывки сорбента на стадии b) используют по меньшей мере часть жидкости, выходящей в составе первых 0,5-1 колоночных объемов со стадии d).

Жидкость, выходящая в составе первых 0,5-1 КО со стадии d), то есть раствор вытеснения, имеет низкое содержание солей и плотность близкую к 1. Использование вышеуказанной жидкости для промывки сорбента позволяет обеспечить более высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также дополнительное повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантом, представленным на них.

На фиг. 1 схематично показано состояние сорбента в колонне в восходящем потоке при увеличении линейной скорости потока.

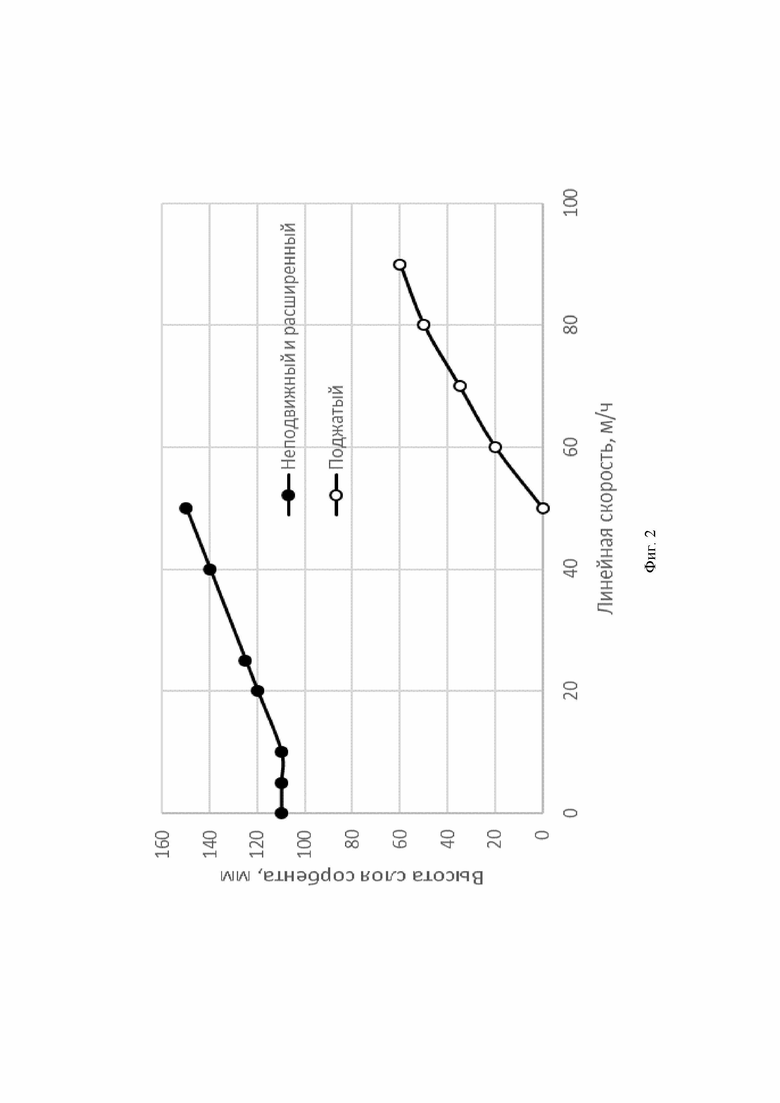

На фиг. 2 приведен график изменения высоты слоя сорбента в расширенном и поджатом состоянии при различной линейной скорости потока согласно примеру 2.

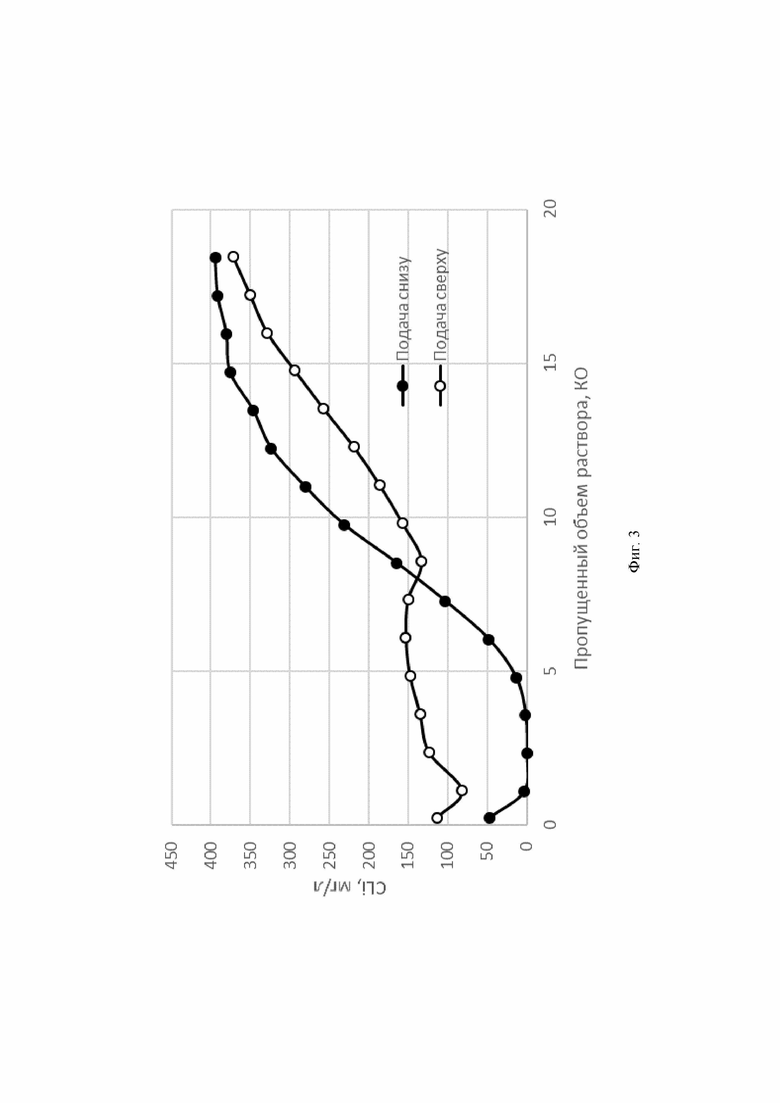

На фиг. 3 показаны графики сорбции лития из литийсодержащего раствора с плотностью около 1,2 г/мл известным способом при подаче литийсодержащего раствора снизу-вверх и сверху-вниз: по примеру 1 (подача снизу-вверх) и по примеру 3 (подача сверху-вниз).

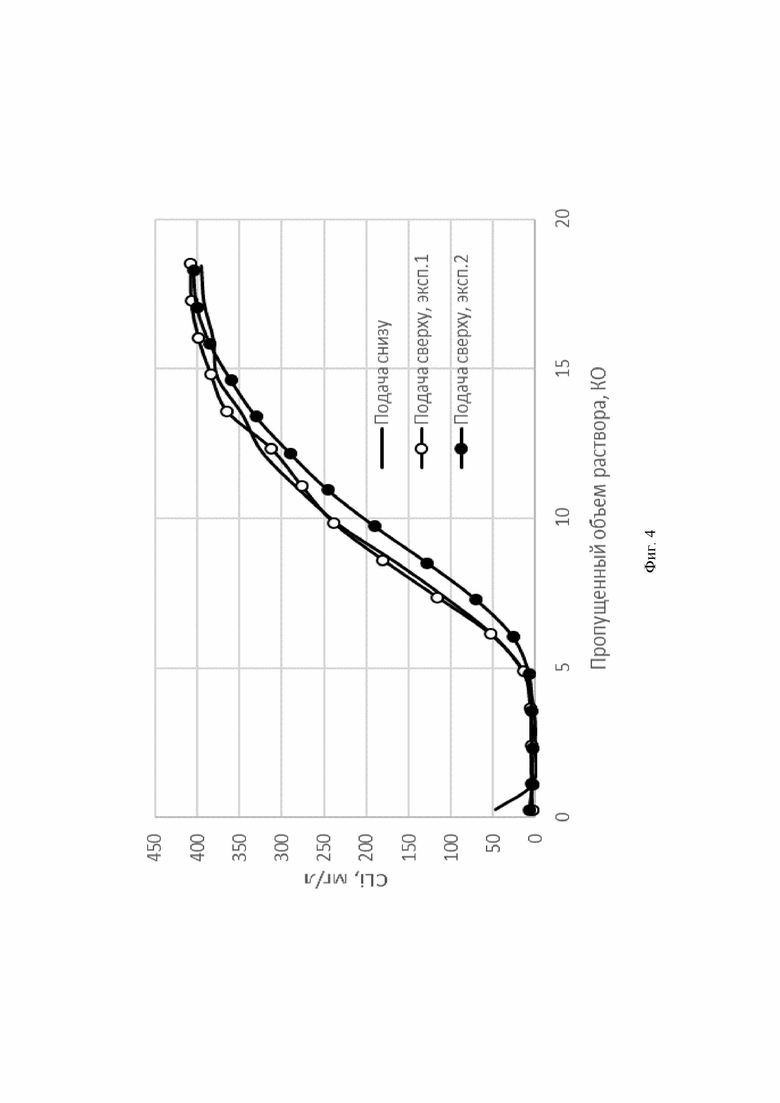

На фиг. 4 приведены графики сорбции лития из литийсодержащего раствора при подаче сверху-вниз после вытеснения элюата из сорбента подаваемым раствором NaCl (эксперимент 1) и рафинатом (эксперимент 2), а также при подаче литийсодержащего раствора снизу-вверх известным способом.

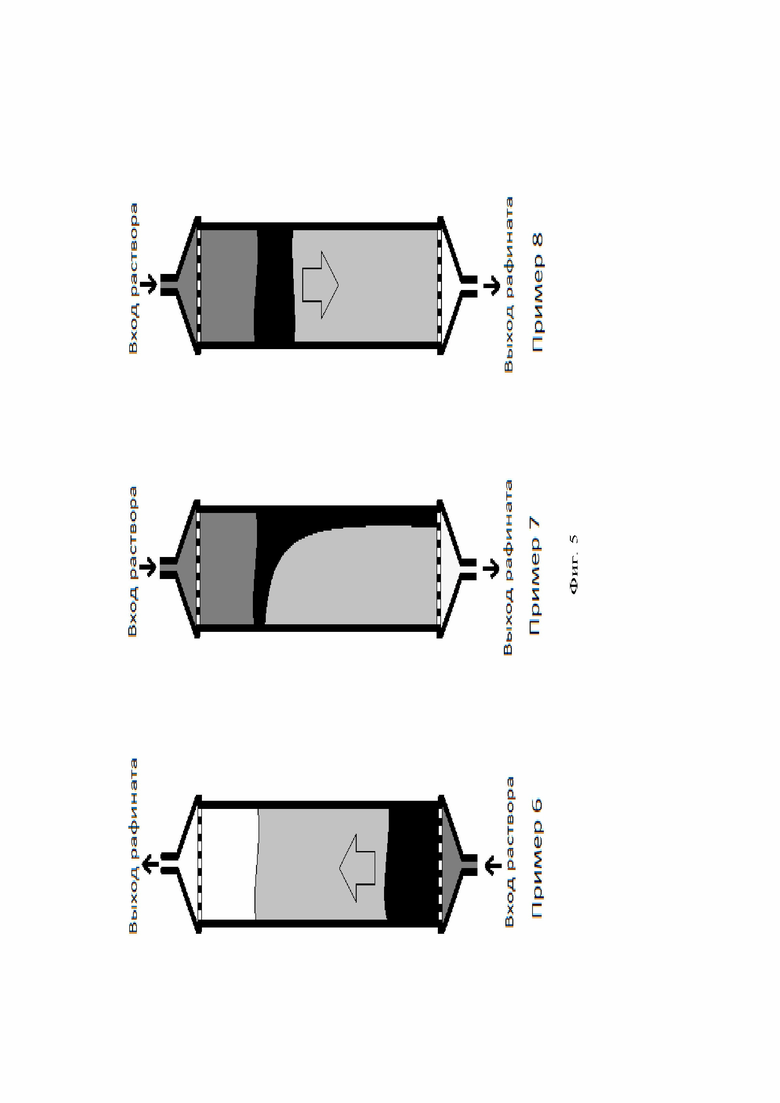

На фиг. 5 показано схематическое движение растворов и фронта сорбции меди в сорбционной колонне по примерам 6, 7 и 8.

Варианты осуществления изобретения. Лучший вариант осуществления изобретения

Описанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

Для устранения влияния разности плотностей при подаче сверху плотного раствора сорбции, перед началом сорбции осуществляют вытеснение элюата из колонны при помощи раствора с плотностью близкой к плотности раствора сорбции, но не содержащего извлекаемого компонента или содержащего его в малых концентрациях.

Вытеснение проводят в направлении снизу-вверх.

Пример 1 (известный способ). Сорбция в направлении снизу-вверх (прототип)

Сорбция лития производилась из раствора LiCl (2.5 г/л по хлориду, 400 мг/л по литию) и NaCl (250 г/л) с плотностью 1,18 г/см3 при помощи сорбционной колонны с внутренним диаметром 24 мм наполненной сорбентом Li-sorb(3) (сорбент предварительно подготовлен к сорбции) в количестве 50 мл (высота слоя сорбента в колонне 110 мм). Колонна была заполнена сорбентом на 80%, над слоем сорбента оставался свободный объем около 18 мл.

Подача раствора осуществлялась при помощи перистальтического насоса со скоростью 75 мл/ч (удельная нагрузка 1,5 КО/ч, линейная скорость потока 0,165 м/ч) через штуцер в нижней часть колонны. Рафинат выходил из колонны через штуцер в верхней части колонны и собирался в отдельные фракции при помощи коллектора фракций для последующего анализа. На фиг. 3 приводится график содержания лития на выходе сорбционной колонны.

Пример 2 (известный способ). Наблюдение эффекта ожижения и перемешивания слоя сорбента при увеличении линейной скорости потока

В вышеописанном примере, из-за небольшого объема колонны, линейная скорость потока оказывается на несколько порядков ниже, чем в промышленных колоннах большого объема.

Наблюдение эффекта ожижения сорбента в лабораторных масштабах возможно только при многократном увеличении удельной нагрузки. При этом, очевидно, сорбционное извлечение также оказывается неэффективным из-за многократного снижения времени нахождения рассола в колонне. В этой связи, при моделировании процесса ожижения сбор и анализ рафината не производился.

В таблице 1 и на фиг. 2 приводятся данные о зависимости высоты слоя неподвижного, ожиженного и поджатого сорбента от объемного расхода и линейной скорости потока. Производительность насоса рассчитывалась исходя из целевых значений линейной скорости, высота слоя сорбента определялась по шкале с ценой деления 5 мм.

Таблица 1. Зафиксированная при различной скорости потока высота слоя сорбента в расширенном и поджатом состоянии

Пример 3 (известный способ). Сорбция в направлении сверху-вниз

Пример 3 отличается от примера 1 изменением направления подачи раствора. Раствор подавался в верхнюю часть колонны, а рафинат собирался из нижней части колонны и фракционировался.

На фиг. 3 приведен график концентрации лития на выходе сорбционной колонны, полученной по примеру 3 в сравнении с примером 1.

Как видно из приведенных графиков, при подаче сверху проскок по литию наблюдается практически сразу же после начала сорбции, при этом извлечение лития не превышает 75%.

Пример 4 (по изобретению). Отличается от примера 3 тем, что перед сорбцией в колонну с сорбентом проводилась подача раствора NaCl c плотностью равной плотности раствора сорбции (содержание хлорида натрия 250 г/л, плотность 1,18 г/см3).

Раствор хлорида натрия подавался в количестве 50 мл в течение 20 минут.

Раствор, выходящий с выхода в верхней части колонки, фракционировался и анализировался, время сбора каждой фракции составляло 4 минуты.

После заполнения колонки раствором хлорида натрия, проводилась сорбция как в примере 3.

В таблице 2 приводятся результаты анализа фракций, выходящих при заполнении колонки раствором хлорида натрия, а на фиг. 4 приводится график концентрации лития на выходе сорбционной колонны при сорбции по примеру 4 (Подача сверху, эксп. 1) и примеру 5 (Подача сверху, эксп. 1) в сравнении с примером 1 (Подача снизу).

Таблица 2. Состав фракций, которые вытесняются из колонны путем подачи в нее раствора NaCl

Как видно, из приведенных графиков, форма кривых практически совпадает. Значимое отличие заключается только в том, что первая фракция рафината по примеру 4 содержит значительно меньшее количество лития, что может быть объяснено удалением свободного лития из колонки при её заполнении раствором хлорида натрия (фракции 1-3 таблицы 2).

Из таблицы 2 видно, что первые вытесняемые из сорбента фракции (x01, x02, x03) элюата в объеме первых 0,6 КО имеют высокое содержание лития и низкую плотность, а последние фракции (x04, x05) имеют низкое содержание лития и высокую плотность.

В каждой последующей фракции плотность увеличивается за счет того, что подаваемая жидкость вытесняет элюат из пор сорбента, по мере удаления элюата из пор сорбента из сорбционно-десорбционной колонны начинает выходить раствор, содержащий все меньшее количество элюата (имеющего низкую плотность) и все большее количество раствора вытеснения (жидкость) (имеющего высокую плотность).

Вытеснение элюата производят до того момента, как плотность выходящей из колонны фракции достигнет значения близкого к плотности литийсодержащего раствора, который будут подавать на сорбцию.

Пример 5 (по изобретению). Отличается от примера 4 тем, что вместо раствора хлорида натрия был использован рафинат, полученный в начале сорбции лития по примеру 4, имеющий плотность 1,18 г/см3, равную плотности исходного раствора, подаваемого на сорбцию.

Для заполнения колонки использовался увеличенный объем раствора (60 мл), а при фракционировании, время сбора первой фракции составило 12 минут.

В таблице 3 приводятся результаты анализа фракций, выходящих при заполнении колонки раствором рафината, а на фиг. 4 приводится график концентрации лития на выходе сорбционной колонны при сорбции по примеру 4 (Подача сверху, эксп. 1) и примеру 5 (Подача сверху, эксп. 1) в сравнении с примером 1 (Подача снизу).

Таблица 3. Состав фракций, которые вытесняются из колонны путем подачи в нее рафината

Из таблицы 3, что первые вытесняемые из сорбента фракции (x01) элюата в объеме первых 0,6 КО имеют высокое содержание лития и низкую плотность, а последние фракции (x02, x03, x04) имеют низкое содержание лития и высокую плотность.

В каждой последующей фракции плотность увеличивается за счет того, что подаваемая жидкость вытесняет элюат из пор сорбента, по мере удаления элюата из пор сорбента из сорбционно-десорбционной колонны начинает выходить раствор, содержащий все меньшее количество элюата (имеющего низкую плотность) и все большее количество раствора вытеснения (жидкость) (имеющего высокую плотность).

Вытеснение элюата производят до того момента, как плотность выходящей из колонны фракции достигнет значения близкого к плотности литийсодержащего раствора, который будут подавать на сорбцию.

На фиг. 4 приведены графики сорбции лития при подаче сверху-вниз после вытеснения элюата из сорбента подаваемым снизу-вверх рафинатом.

Как видно из представленных таблиц, вытеснение элюата рафинатом позволяет отделить относительно чистую фракцию объемом 0,6КО, которую можно вернуть в технологический цикл (например, для промывки колонны как в известном из прототипа способе).

При этом, как видно на фиг. 4, последующая сорбция протекает практически одинаково, независимо от направления подачи раствора сорбции, что сильно отличается от результатов без предварительного вытеснения элюата рафинатом, показанным на фиг. 3.

Как видно из приведенных графиков на фиг. 4, кривые сорбции по примерам 1, 4 и 5 практически совпадают, что подтверждает возможность эффективной сорбции в направлении сверху-вниз при условии предварительного заполнения колонны раствором хлорида натрия с плотностью близкой к раствору сорбции или рафинатом от предыдущего цикла сорбции.

При заполнении колонны рафинатом, с выхода колонки был собран раствор с низким содержанием солей, который может быть использован для промывки сорбента в соответствии с патентом прототипом, и за счет этого снижен расход воды.

Для проверки гипотезы об ускоренном движении плотного раствора под действием гравитации и визуализации движения фронта сорбции были проведены эксперименты, имитирующие сорбцию меди из электролита рафинирования серебра.

Пример 6 (известный способ). Сорбция меди проводилась при помощи сорбента Dowex M4195 из раствора нитрата серебра (содержание AgNO3 300 г/л) и нитрата меди (содержание Cu(NO3)2 30 г/л) с плотностью 1,2 г/см3. Объем сорбента в колонке составлял 50 мл, скорость подачи раствора составляла 50 мл/ч. Перед сорбцией меди, сорбент был приведен в рабочую форму при помощи 5% раствора азотной кислоты (плотность 1,03 г/см3).

При подаче сине-голубого раствора через сорбент в направлении снизу-вверх, за счет сорбции ионов меди наблюдалось изменение окраски сорбента с бледно-желтого на сине-зеленую, и обесцвечивание поступающего раствора. При длительной подаче раствора в колонку, наблюдалось медленное и равномерное движение окрашенного фронта снизу-вверх.

Так как целью эксперимента было визуальное наблюдение фронта сорбции, для снижения расхода серебросодержащего раствора, сорбция проводилась до частичного окрашивания сорбента (около 30% от высоты слоя сорбента), т.е., заведомо не достигая проскока по меди. В этой связи раствор с выхода колонки не анализировался.

Пример 7 (известный способ). Отличается от примера 6 направлением подачи нитратного раствора. При подаче медь содержащего раствора сверху-вниз наблюдалось окрашивание раствора над сорбентом в голубой цвет, и быстрое движение медь содержащего раствора по узкому каналу внутри слоя сорбента вдоль стенки сорбционной колонны с соответствующим окрашиванием сорбента. После того как окрашенный канал достиг нижней границы слоя сорбента, на выходе из колонки произошло окрашивание раствора с постепенным увеличением интенсивности окраски.

Пример 8 (по изобретению). Отличается от примера 7 тем, что перед сорбцией, колонка с сорбентом заполнялась раствором нитрата серебра (300 г/л, плотность 1,2 г/см3, равная плотности исходного раствора, подаваемого на сорбцию). При последующей подаче медь содержащего раствора происходило окрашивание раствора над слоем сорбента и последующее равномерное движение окрашенного фронта сорбции.

На фиг. 5 показано схематическое движение растворов и фронта сорбции меди в сорбционной колонне по примерам 6, 7 и 8.

Таким образом, заявленное изобретение обеспечило:

- высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров,

- повышение срока эффективной работы сорбента (увеличение срока службы сорбента), поскольку не происходило ожижение и перемешивание слоя сорбента при увеличении линейной скорости потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОРБЦИОННОГО ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА | 2023 |

|

RU2816073C1 |

| Способ сорбционного извлечения лития из литийсодержащих рассолов | 2021 |

|

RU2763955C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837934C1 |

| Способ переработки гидроминерального литийсодержащего сырья | 2021 |

|

RU2751948C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТИОНООБМЕННОЙ СМОЛЫ, ИСПОЛЬЗУЕМОЙ ДЛЯ ОЧИСТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ОТ ПРИМЕСЕЙ | 2024 |

|

RU2838517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ РАССОЛОВ | 2023 |

|

RU2824635C1 |

| Способ сорбционного извлечения лития из литийсодержащих хлоридных рассолов | 2018 |

|

RU2688593C1 |

| СОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ, ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СОРБЕНТА | 2023 |

|

RU2816101C1 |

| Гранулированный сорбент для извлечения лития и способ его получения | 2025 |

|

RU2841417C1 |

| Гранула для сорбции лития из водного раствора | 2023 |

|

RU2805741C1 |

Изобретение относится к способу сорбционного извлечения целевого компонента из исходного раствора в направлении «сверху-вниз», в том числе из природных рассолов и вод, технологических растворов и сточных вод различных производств. Сорбционное извлечение целевого компонента из исходного раствора включает стадию сорбции в направлении сверху-вниз, включающую пропускание исходного раствора через сорбент для извлечения целевого компонента, стадию промывки указанного сорбента, стадию десорбции, стадию вытеснения. На стадию вытеснения подают жидкость, имеющую плотность в интервале 0,9-1,3 от плотности исходного раствора на стадии сорбции. При этом подаваемую на стадию вытеснения жидкость пропускают через сорбент в направлении снизу-вверх. Способ обеспечивает высокое извлечение целевого компонента из исходного раствора при осуществлении сорбции сверху-вниз на высоких скоростях (более 8-10 м/час), которые используются в промышленных колоннах больших размеров, а также повышение срока эффективной работы сорбента (увеличение срока службы сорбента). 11 з.п. ф-лы, 5 ил., 3 табл., 8 пр.

1. Способ сорбционного извлечения целевого компонента из исходного раствора, включающий:

a) стадию сорбции в направлении сверху-вниз, включающую пропускание исходного раствора через сорбент для извлечения целевого компонента,

b) стадию промывки указанного сорбента,

c) стадию десорбции,

d) стадию вытеснения,

отличающийся тем, что

на стадию d) подают жидкость, имеющую плотность в интервале 0,9-1,3 от плотности исходного раствора на стадии a),

при этом подаваемую на стадию d) жидкость пропускают через сорбент в направлении снизу-вверх.

2. Способ по п. 1, отличающийся тем, что жидкость, подаваемую на стадию d), пропускают через сорбент до того момента, как жидкость, выходящая со стадии d), будет иметь плотность не менее 0,7, предпочтительно не менее 0,8, более предпочтительно не менее 0,9, от плотности жидкости, подаваемой на стадию d).

3. Способ по п. 1, отличающийся тем, что на стадию d) подают жидкость, имеющую плотность в интервале 0,9-1,2, предпочтительно 0,9-1,1 от плотности исходного раствора на стадии a).

4. Способ по п. 1, отличающийся тем, что на стадии d) через сорбент пропускают жидкость в объеме не менее 1 колоночного объема, предпочтительно в объеме 1-1,5 колоночного объема, более предпочтительно в объеме 1,2-1,4 колоночного объема.

5. Способ по п. 1, отличающийся тем, что на стадии d) через сорбент пропускают жидкость со скоростью не менее 8 м/ч, предпочтительно не менее 10 м/ч.

6. Способ по п. 1, отличающийся тем, что на стадию d) подают жидкость с относительным содержанием целевого компонента менее 10%, предпочтительно менее 5%, более предпочтительно менее 2%, от концентрации целевого компонента в исходном растворе на стадии a).

7. Способ по п. 1, отличающийся тем, что на стадии c) через сорбент пропускают жидкость в направлении сверху-вниз.

8. Способ по п. 1, отличающийся тем, что исходный раствор представляет собой литийсодержащий раствор, а целевой компонент представляет собой литий.

9. Способ по п. 8, отличающийся тем, что на стадию d) подают жидкость, содержащую по меньшей мере одно из следующих:

рафинат, получаемый на стадии сорбции,

раствор хлорида натрия.

10. Способ по п. 1, отличающийся тем, что исходный раствор представляет собой медьсодержащий раствор, а целевой компонент представляет собой медь.

11. Способ по п. 10, отличающийся тем, что на стадию d) подают жидкость, содержащую по меньшей мере одно из следующих:

рафинат, получаемый на стадии сорбции,

раствор нитрата серебра.

12. Способ по п. 1, отличающийся тем, что для промывки сорбента на стадии b) используют по меньшей мере часть жидкости, выходящей в составе первых 0,5-1 колоночных объемов со стадии d).

| СПОСОБ СОРБЦИОННОГО ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА | 2023 |

|

RU2816073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| СПОСОБ ПРОВЕДЕНИЯ МАССООБМЕННЫХ СОРБЦИОННЫХ ПРОЦЕССОВ, АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ ВОДНЫХ РАСТВОРОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ И АППАРАТ ДЛЯ ОТДЕЛЕНИЯ ОРГАНИЧЕСКИХ ЖИДКИХ ВЕЩЕСТВ ОТ ВОДНЫХ РАСТВОРОВ | 2010 |

|

RU2434679C1 |

| Способ отмывки ионитов от растворов | 1991 |

|

SU1787946A1 |

| СПОСОБ РАЗДЕЛЬНОГО ПОЛУЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ РАСТВОРОВ | 2004 |

|

RU2266342C1 |

| CN 118326167 A, 12.07.2024 | |||

| CN 116639765 A, 25.08.2023. | |||

Авторы

Даты

2025-04-30—Публикация

2024-07-18—Подача