ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к стальному материалу для использования в судостроении и подобном, который имеет превосходную ударную вязкость в зоне термического воздействия сварки (HAZ), а также к способу его производства.

УРОВЕНЬ ТЕХНИКИ

[0002] В последнее время, поскольку зона северного морского льда быстро уменьшается благодаря увеличению температуры из-за глобального потепления, интерес к открытию северного морского пути увеличивается. Было отмечено, что за последние 50 лет температура в северной области повысилась на 3-4°С, и в течение следующих 100 лет ожидается дополнительное повышение температуры на 6-7°С. Благодаря увеличению температуры количество летнего северного морского льда уменьшилось приблизительно на 40% с 1980 года, и толщина морского льда также становится меньше, увеличивая тем самым возможность использования северного морского пути.

[0003] Для того, чтобы суда проходили по северному морскому пути или для работы на северном морском пути, необходима их постройка как ледоколов, которые могут ломать морской лед в случае чрезвычайной ситуации. Ледокол относится к судну, которое плывет, взламывая лед на поверхности воды для открытия морского пути.

[0004] Большинство ледоколов до настоящего времени были военными или исследовательскими кораблями, но по мере увеличения интереса к северному морскому пути масштаб их использования расширяется, включая коммерческие корабли и круизные корабли (туристические корабли). Например, Россия является самой активной страной в области строительства ледоколов благодаря ее региональным особенностям. По состоянию на 2020 год около 40 ледоколов работают по всему миру, включая ледоколы «Ермак», «Арктика», «Сибирь» и т.п., и ожидается, что строительство ледоколов будет увеличиваться в будущем.

[0005] В то же время стальной материал, используемый в корпусе судна ледокола, должен иметь превосходную ударную вязкость даже при чрезвычайно низких температурах, чтобы выдерживать низкие температуры северного морского пути, и в то же самое время от стального материала требуется высокая прочность для защиты корпуса.

[0006] Для судостроителей выгодно увеличивать величину погонной энергии при сварке стальных материалов для повышения производительности при постройке ледоколов. Однако, когда величина погонной энергии при сварке увеличивается, возникает проблема, заключающаяся в том, что происходит уменьшение прочности при растяжении и ударной вязкости зоны термического воздействия сварки, и поэтому существует потребность в стальных материалах, в которых ударная вязкость зоны термического воздействия сварки не уменьшается, даже если погонная энергия во время сварки увеличивается, как было описано выше.

[0007] В большинстве случаев для того, чтобы обеспечить ударную вязкость зоны термического воздействия сварки, образующейся при высокой погонной энергии, используется способ измельчения размера зерна зоны термического воздействия сварки за счет увеличения содержания азота для образования мелких включений TiN (см. Патентный документ 1). Однако, в этом случае ударная вязкость основного материала может уменьшаться благодаря свободному азоту (свободному N) из-за его высокого содержания, и по мере того, как прокаливаемость уменьшается благодаря уменьшенному размеру зерна, прочность при растяжении зоны термического воздействия сварки уменьшается, и когда образуется большое количество фазы низкотемпературного превращения, также возникает проблема ухудшения ударной вязкости.

[0008] Соответственно, существует потребность в технологии производства стальных материалов, которая могла бы обеспечить прочность и ударную вязкость основного материала, обеспечивая также превосходную ударную вязкость в зоне термического воздействия сварки, даже когда сварка выполняется с увеличенной погонной энергией.

[0009] ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0010] Патентный документ 1: японский патент №2005-200716

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0011] Одной задачей настоящего изобретения является предложить стальной материал, способный обеспечить превосходную ударную вязкость зоны термического воздействия сварки, даже когда стальной материал, имеющий высокую прочность и высокую пластичность, сваривается при определенной величине погонной энергии или больше, а также способ производства такого материала.

[0012] Предмет настоящего изобретения не ограничивается вышеупомянутым. Предмет настоящего изобретения будет понятен из полного содержания настоящего описания, и специалист в данной области техники не будет испытывать никаких трудностей в понимании дополнительного предмета настоящего изобретения.

РЕШЕНИЕ ПРОБЛЕМЫ

[0013] В соответствии с одним аспектом настоящего изобретения предлагается стальной материал, имеющий превосходную ударную вязкость зоны термического воздействия сварки, причем стальной материал включает в себя, в мас. %: 0,04-0,07 углерода (С), 1,5-1,7 марганца (Mn), 0,1-0,3 кремния (Si), 0,01-0,04 алюминия (А1), 0,7-1,0 никеля (Ni), 0,05-0,30 молибдена (Мо), 0,010-0,018 титана (Ti), 0,01-0,03 ниобия (Nb), 0,003-0,006 азота (N), 0,007 или меньше фосфора (Р), 0,002 или меньше серы (S), с остатком из Fe и неизбежных примесей,

[0014] причем зона термического воздействия сварки (HAZ) при сварке с погонной энергией 100-200 кДж/см содержит фазу бейнита с долей площади 90% или больше в области от границы проплавления (FL) до FL+3 мм.

[0015] В соответствии с другим аспектом настоящего изобретения предлагается способ производства стального материала, имеющего превосходную ударную вязкость зоны термического воздействия сварки, включающий в себя: подогрев стального сляба, имеющего вышеописанный состав сплава, до температуры 1100-1180°С; черновую прокатку нагретого стального сляба в диапазоне температур 900°С или выше; чистовую прокатку стального сляба в диапазоне температур 800°С или выше после черновой прокатки для получения горячекатаного стального материала; и охлаждение горячекатаного стального материала до тех пор, пока температура в точке t/4 толщины (в мм) горячекатаного стального материала не достигнет 600°С или ниже при скорости охлаждения 10°С/с или больше.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016] Как было указано выше, в соответствии с настоящим изобретением могут быть обеспечены стальной материал, который не только имеет превосходную прочность и ударную вязкость основного материала, но также может обеспечить превосходную прочность и ударную вязкость в зоне термического воздействия сварки, а также способ его производства. Описанный выше стальной материал может применяться в различных областях, таких как ледоколы и конструкции, работающие в условиях экстремально низких температур.

[0017] Различные полезные преимущества и эффекты настоящего изобретения не ограничиваются вышеописанным содержанием, и могут быть более легко поняты из описания конкретных вариантов осуществления настоящего изобретения.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0018] Термины, используемые в настоящем описании, предназначены для объяснения конкретных примерных вариантов осуществления, а не для ограничения настоящего изобретения. В дополнение к этому, форма единственного числа, используемая в настоящем описании, также включает в себя форму множественного числа, если только соответствующее определение не имеет явно противоположного ей значения.

[0019] Значение слова «содержащий», используемого в описании, заключается в воплощении конфигурации, а не в исключении присутствия или добавления других конфигураций.

[0020] Если не указано иное, все термины, включая технические термины и научные термины, используемые в настоящем описании, имеют то же значение, которое обычно понимается специалистом в области техники, к которой относится настоящее изобретение. Заранее определенные термины интерпретируются в соответствии с технической литературой и раскрытием в настоящем документе.

[0021] Автор настоящего изобретения подробно изучил технологию улучшения ударной вязкости в зоне термического воздействия сварки, в частности низкотемпературной ударной вязкости, когда сварка со средней погонной энергией приблизительно 100-200 кДж/см выполняется на стальном материале, имеющем высокую прочность и ударную вязкость, за счет увеличения погонной энергии при сварке.

[0022] В результате этого автор настоящего изобретения подтвердил, что техническая цель настоящего изобретения может быть достигнута путем контроля размера зерна при сохранении структуры около границы проплавления (FL) зоны термического воздействия сварки в твердом состоянии за счет оптимизации состава сплава и условий производства, завершив тем самым настоящее изобретение.

[0023] Далее настоящее изобретение будет описано подробно.

[0024] Стальной материал настоящего изобретения, обладающий превосходной вязкостью в зоне термического воздействия сварки, может иметь состав сплава, в мас. %: 0,04-0,07 углерода (С), 1,5-1,7 марганца (Mn), 0,1-0,3 кремния (Si), 0,01-0,04 алюминия (Al), 0,7-1,0 никеля (Ni), 0,05-0,30 молибдена (Мо), 0,010-0,018 титана (Ti), 0,01-0,03 ниобия (Nb), 0,003-0,006 азота (N), 0,007 или меньше фосфора (Р) и 0,002 или меньше серы (S).

[0025] Далее будет подробно описана причина ограничения состава сплава стального материала, предлагаемого в настоящем изобретении.

[0026] В настоящем изобретении содержание каждого элемента указано по массе, а доля в структуре - по площади, если явно не указано иное.

[0027] Углерод (С): 0,04-0,07%

[0028] Углерод (С) является самым важным элементом в обеспечении прочности не только основного материала, но также и зоны термического воздействия сварки, так что он должен содержаться в стали в подходящем количестве.

[0029] Если содержание С превышает 0,07%, прокаливаемость улучшается, прочность увеличивается чрезмерно, и возникает проблема, заключающаяся в том, что ударная вязкость зоны термического воздействия сварки уменьшается благодаря выделению мелких твердых фаз. С другой стороны, если содержание С составляет менее 0,04%, это является предпочтительным, потому что вызывает уменьшение прочности.

[0030] Следовательно С может присутствовать в количестве 0,04-0,07%. Более предпочтительно С может присутствовать в количестве 0,045% или больше и 0,065% или меньше.

[0031] Марганец(Mn): 1,5-1,7%

[0032] Марганец (Mn) является полезным элементом для повышения прочности за счет упрочнения твердого раствора и повышения прокаливаемости с образованием фазы низкотемпературного превращения.

[0033] В настоящем изобретении, поскольку прочность зоны термического воздействия сварки должна обеспечиваться на уровне 610 МПа или больше, Mn предпочтительно присутствует в количестве 1,5% или больше. Однако, если содержание Mn превышает 1,7%, увеличение прокаливаемости становится чрезмерным, и существует риск того, что ударная вязкость зоны термического воздействия сварки будет значительно уменьшена.

[0034] Следовательно, в настоящем изобретении Mn может включаться в количестве 1,5-1,7%.

[0035] Кремний (Si): 0,1-0,3% и алюминий (Al): 0,01-0,04%

[003б] Кремний (Si) и Алюминий (Al) являются существенными элементами для раскисления за счет выделения растворенного в расплавленной стали кислорода в форме шлака во время процесса производства стали и непрерывной разливки. При производстве стального материала с использованием конвертера Si предпочтительно включается в количестве 0,1% или больше, а Al предпочтительно включается в количестве 0,01% или больше. Однако, если содержание Si и Al будет чрезмерным, поскольку существует риск образования крупнозернистого сложного оксида Si и Al или образования большого количества мелких твердых фаз в микроструктуре зоны термического воздействия сварки, Si предпочтительно присутствует в количестве 0,3% или меньше, а Al предпочтительно присутствует в количестве 0,04% или меньше.

[0037] Никель (Ni): 0,7-1,0%

[0038] Никель (Ni) является важным элементом, улучшающим ударную вязкость путем облегчения поперечного скольжения дислокаций при низких температурах и увеличения прочности за счет повышения прокаливаемости.

[0039] Настоящее изобретение направлено на формирование твердой фазы (предпочтительно бейнитной фазы) около границы проплавления в зоне термического воздействия сварки, и Ni предпочтительно включается в количестве 0,7% или больше для улучшения ударной вязкости в этой твердой фазовой структуре.

[0040] Однако, если содержание Ni превышает 1,0%, возникает проблема, состоящая в том, что прокаливаемость становится чрезмерной, и ударная вязкость снижается, а также значительно возрастают производственные затраты. Следовательно, в настоящем изобретении Ni может включаться в количестве 0,7-1,0%.

[0041] Молибден (Мо): 0,05-0,30%

[0042] Молибден (Мо) является элементом, полезным для увеличения прочности за счет улучшения прокаливаемости стали, и предпочтительно включается в количестве 0,05% или больше для обеспечения прочности, являющейся целью настоящего изобретения. Однако, если содержание Мо является чрезмерным, прочность может чрезмерно увеличиться, и существует риск снижения ударной вязкости, поэтому предпочтительно включать Мо в количестве, не превышающем 0,30%.

[0043] Титан (Ti): 0,010-0,018%

[0044] Титан (Ti) выделяется в виде TiN при подогреве и подавляет рост зерен в основном материале и зоне термического воздействия сварки, значительно улучшая тем самым ударную вязкость. Для эффективного выделения TiN предпочтительно включать Ti в количестве 0,010% или больше. Однако, если содержание Ti превышает 0,018%, возникает проблема, заключающаяся в том, что низкотемпературная ударная вязкость ухудшается из-за засорения литейного сопла или кристаллизации в центральной части, соотношение содержания Ti и N (N/Ti) уменьшается, и выделения TiN становятся грубыми, и существует риск снижения ударной вязкости зоны термического воздействия сварки.

[0045] Следовательно, в настоящем изобретении Ti может включаться в количестве 0,010-0,018%.

[0046] Ниобий (Nb): 0,01-0,03%

[0047] Ниобий (Nb) выделяется в виде NbC или NbCN, улучшая прочность основного материала. В дополнение к этому Nb, растворенный в твердом растворе при подогреве до высокой температуры, образует очень мелкие включения NbC во время прокатки, что оказывает эффект подавления рекристаллизации аустенита и измельчения структуры.

[0048] Для того, чтобы в достаточной степени получить вышеописанный эффект, Nb предпочтительно включается в количестве 0,01% или больше. Однако, если содержание Nb превышает 0,03%, существует высокая вероятность того, что хрупкие трещины могут возникнуть на краю стального материала, и образуется большое количество мелких твердых фаз, так что существует риск того, что ударная вязкость может уменьшиться.

[0049] Следовательно, в настоящем изобретении Nb может включаться в количестве 0,01-0,03%.

[0050] Азот (N): 0,003-0,006%

[0051] Азот (N) соединяется с Ti и выделяется в виде TiN, подавляя тем самым рост бывших аустенитных зерен и оказывая эффект уменьшения размера зерна. Как было описано выше, для образования мелких включений TiN предпочтительно добавлять N в количестве 0,003% или больше. Однако, если содержание N превышает 0,006%, не только ухудшается ударная вязкость из-за образования свободного азота (свободного N), но также возникает проблема, состоящая в том, что AlN выделяется и вызывает растрескивание сляба.

[0052] Соответственно, N может быть включен в количестве от 0,003 до 0,006%, и более предпочтительно 0,004% или больше и 0,005% или меньше.

[0053] Фосфор (Р): 0,007% или меньше и сера (S): 0,002% или меньше

[0054] Фосфор (Р) и Сера (S) является элементами, вызывающими хрупкость границ зерен или образующими грубые включения, вызывающие хрупкость. С целью повышения устойчивости стального материала к распространению хрупких трещин содержание Р может быть ограничено величиной 0,007% или меньше, а содержание S может быть ограничено величиной 0,002% или меньше.

[0055] Предпочтительно иметь 0% этих элементов, но учитывая, что эти элементы неизбежно могут быть добавлены, 0% можно исключить.

[0056] Остальным компонентом в настоящем изобретении является железо (Fe). Однако, в обычном производственном процессе непреднамеренные примеси могут неизбежно примешиваться из сырья или окружающей среды, и таким образом эти примеси не могут быть исключены. Специалист в области общего производственного процесса может быть осведомлен о примесях, и таким образом описания примесей могут быть опущены в настоящем описании.

[0057] Стальной материал по настоящему изобретению, имеющий вышеописанный состав сплава, может состоять из одной фазы бейнита с долей площади 90% или больше и остаточного игольчатого феррита в качестве микроструктуры, и, следовательно, стальной материал имеет прочность при растяжении 610-770 МПа и ударную вязкость 33 Дж или больше при -20°С.

[0058] В то же время предпочтительно, чтобы зона термического воздействия сварки, образующаяся при сварке стального материала по настоящему изобретению со средней погонной энергией (приблизительно 100-200 кДж/см), включала в себя фазу бейнита с долей площади 90% или больше в области от границы проплавления (FL) до FL+3 мм.

[0059] Если фаза бейнита в области границы проплавления составляет менее 90%, целевой уровень прочности не может быть обеспечен.

[0060] Область границы проплавления может представлять собой однофазный бейнит, но может также включать в себя игольчатую ферритную фазу в дополнение к бейниту. В дополнение к этому, в бейнитную фазу и игольчатую ферритную структуру может входить следовое количество фазы МА, причем следует отметить, что содержание фазы МА в этом случае находится на уровне, не ухудшающем физические свойства границы проплавления.

[0061] Кроме того, предпочтительно, чтобы средний размер бывших аустенитных зерен в области от границы проплавления (FL) до FL+3 мм составлял 100 мкм или меньше. Как было описано выше, посредством уменьшения размера зерна в области границы проплавления можно с выгодой обеспечить целевой уровень прочности и ударной вязкости.

[0062] В частности, область от границы проплавления (FL) до FL+3 мм имеет прочность при растяжении 610 МПа или больше и ударную вязкость 33 Дж или больше при -20°С, то есть имеет превосходную прочность и низкотемпературную ударную вязкость.

[0063] Далее будет подробно описан способ производства стального материала с превосходной ударной вязкостью зоны термического воздействия сварки в соответствии с другим аспектом настоящего изобретения.

[0064] Стальной материал по настоящему изобретению может быть произведен посредством процесса подогрева стального сляба с вышеописанным составом, выполнения черновой прокатки и чистовой прокатки стального сляба, а затем охлаждения стального сляба. Далее каждый процесс описывается подробно.

[0065] Подогрев сляба: 1100-1180°С

[0066] Предпочтительно подогревать стальной сляб, соответствующий описанному выше составу сплава, до температуры в диапазоне от 1100 до 1180°С. Предпочтительно устанавливать температуру подогрева на уровне 1100°С или выше, чтобы в достаточной степени растворить карбонитриды Ti и/или Nb, образующиеся во время непрерывной разливки. Однако, при подогреве до чрезмерно высокой температуры существует риск укрупнения аустенита, поэтому температура подогрева предпочтительно составляет 1180°С или ниже.

[0067] Черновая прокатка: 900°С или выше

[0068] Подогретый стальной сляб подвергается черновой прокатке для корректировки формы стального сляба. Температура черновой прокатки предпочтительно является более высокой, чем температура (Tnr), при которой прекращается рекристаллизация аустенита, и, соответственно, черновая прокатка предпочтительно выполняется в диапазоне температур 900°С или выше. Эффект уменьшения размера зерна также может быть достигнут за счет рекристаллизации грубого аустенита наряду с разрушением образующейся во время литья литейной структуры, такой как дендриты и т.п., путем прокатки.

[0069] Для того, чтобы вызвать достаточную рекристаллизацию и улучшить структуру во время черновой прокатки при описанной выше температуре, предпочтительно, чтобы полная совокупная степень обжатия во время черновой прокатки составляла 40% или больше.

[0070] Чистовая прокатка: 800°С или выше

[0071] Для того, чтобы ввести аустенитную структуру листа после черновой прокатки в неоднородную микроструктуру, выполняется чистовая прокатка для производства горячекатаного стального материала. В частности, предпочтительно, чтобы чистовая прокатка выполнялась в диапазоне температур 800°С или выше, чтобы обеспечить максимальную деформацию в структуре. Если температура чистовой прокатки составляет менее 800°С, феррит выделяется во время охлаждения после завершения прокатки, и прочность уменьшается, так что чистовая прокатка предпочтительно выполняется в диапазоне температур 800°С или выше.

[0072] Для того, чтобы создать максимально тонкую структуру во время чистовой прокатки при вышеописанной температуре, совокупная степень обжатия чистовой прокатки предпочтительно составляет 50% или больше.

[0073] Охлаждение после прокатки: охлаждение выполняется до тех пор, пока температура в точке t/4 толщины (в мм) горячекатаного стального материала не достигнет 600°С или ниже при скорости охлаждения 10°С/с или больше.

[0074] При охлаждении горячекатаного стального материала, полученного, как указано выше, когда скорость охлаждения составляет менее 10°С/с или температура конца охлаждения превышает 600°С, существует риск того, что микроструктура основного материала, влияющая на микроструктуру зоны термического воздействия сварки, формируемую последующей сваркой, может стать грубой. Верхний предел скорости охлаждения в настоящем изобретении конкретно не ограничивается, но в области техники, к которой относится настоящее изобретение, скорость охлаждения может составлять 100°С/с или больше, так что в качестве предпочтительного примера скорость охлаждения предпочтительно составляет 200°С/с или меньше. В настоящем изобретении конечная температура охлаждения конкретно не ограничивается, и следует отметить, что охлаждение осуществляется до комнатной температуры.

[0075] Охлажденный горячекатаный стальной материал можно сваривать, причем сварка может выполняться со средней погонной энергией, например, 100-200 кДж/см. В этом случае можно использовать любой метод сварки, при условии, что это метод сварки, в котором может быть применена вышеописанная погонная энергия. Неограничивающим примером может быть EGW.

[0076] Когда горячекатаный стальной материал в соответствии с настоящим изобретением сваривается со средней погонной энергией, образующаяся зона термического воздействия сварки имеет мелкозернистую структуру, в которой область границы проплавления состоит главным образом из фазы бейнита, и таким образом горячекатаный стальной материал обладает превосходной низкотемпературной ударной вязкостью, а также прочностью.

[0077] Далее настоящее изобретение будет описано более подробно посредством примеров. Однако, следует отметить, что следующие примеры приводятся только в иллюстративных целях, и не предназначены для ограничения области охвата настоящего изобретения. Область охвата настоящего изобретения может быть определена деталями, описанными в формуле изобретения, и деталями, которые можно обоснованно вывести из нее.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

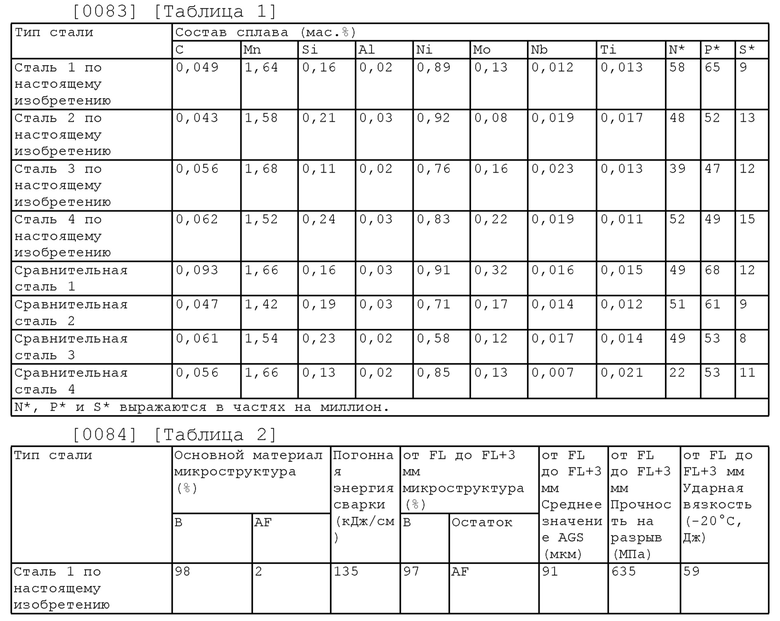

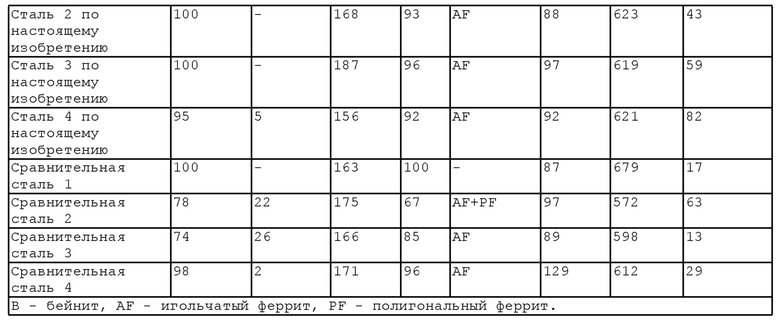

[0078] Стальной сляб толщиной 300 мм, имеющий состав, показанный в Таблице 1 (с остатком из Fe и неизбежных примесей), был подогрет до температуры 1140°С, а затем непрерывно подвергался черновой прокатке в диапазоне температур 980°С, а затем конечной чистовой прокатке в диапазоне температур 880°С. После этого стальной сляб охлаждался до тех пор, пока температура в точке 1/4t не достигнет температуры 470-580°С, со скоростью охлаждения 16-35°С/с, чтобы подготовить стальной материал. В этом случае черновая прокатка выполнялась со степенью обжатия 40% или больше, а чистовая прокатка выполнялась с совокупной степенью обжатия 50% или больше.

[0079] Для стального материала, подготовленного как указано выше, была измерена его микроструктура, и результаты показаны в Таблице 2.

[0080] В дополнение к этому, для стального материала, подготовленного согласно вышеизложенному, сварка выполнялась с погонной энергией 100-200 кДж/см, при этом были проанализированы микроструктура области от границы проплавления (FL) до FL+3 мм зоны термического воздействия сварки и механические свойства (прочность при растяжении, низкотемпературная ударная вязкость), и результаты показаны в Таблице 2.

[0081] Микроструктура стального материала (основного материала) и границы проплавления наблюдалась с использованием оптического микроскопа, а затем классифицировалась с использованием оборудования EBSD, и измерялась ее доля.

[0082] Прочность при растяжении стального материала (основного материала) и границы проплавления измерялась с использованием универсальной машины для испытаний на растяжение, а низкотемпературная ударная вязкость измерялась посредством значения энергии поглощения удара по Шарпи (CVN) при -20°С с помощью ударного тестера Шарпи.

[0085] Как показано в Таблицах 1-3, в Примерах по настоящему изобретению 1-4, удовлетворяющих как составу сплава, так и производственным условиям, ограниченным настоящим изобретением, можно подтвердить, что Стали 1-4 по настоящему изобретению имеют превосходную прочность и низкотемпературную ударную вязкость зоны термического воздействия сварки. В частности, можно заметить, что зона термического воздействия сварки описанных выше сталей по настоящему изобретению имеет прочность при растяжении 610 МПа или больше и ударную вязкость 33 Дж или больше при -20°С.

[0086] С другой стороны, Сравнительный пример 1, имеющий чрезмерное содержание С и Мо в составе сплава, имел плохую ударную вязкость, поскольку прочность зоны термического воздействия сварки была слишком высокой по сравнению со сталью в соответствии с настоящим изобретением.

[0087] Сравнительный пример 2 иллюстрирует случай, в котором содержание Mn было недостаточным, и прочность зоны термического воздействия сварки была плохой, поскольку фаза бейнита не была в достаточной степени сформирована в зоне термического воздействия сварки.

[0088] В Сравнительном примере 3 низкотемпературная ударная вязкость зоны термического воздействия сварки была значительно ниже благодаря недостаточному содержанию Ni, и составила 13 Дж при -20°С.

[0089] Сравнительный пример 4 иллюстрирует случай, в котором содержание Ti является чрезмерным, а содержания N и Nb являются недостаточными, и в результате грубый TiN выделялся в зоне сварки, и эффект измельчения частиц благодаря NbC был недостаточным, так что размер бывших аустенитных зерен был крупным, и в результате этого низкотемпературная ударная вязкость была плохой.

Изобретение относится к области металлургии, а именно к стальному материалу, используемому для изготовления сварных конструкций в судостроении. Материал содержит, в мас.%: 0,04-0,07 углерода, 1,5-1,7 марганца, 0,1-0,3 кремния, 0,01-0,04 алюминия, 0,7-1,0 никеля, 0,05-0,30 молибдена, 0,010-0,018 титана, 0,01-0,03 ниобия, 0,003-0,006 азота, 0,007 или меньше фосфора, 0,002 или меньше серы, остальное - железо и неизбежные примеси. Зона термического воздействия при сварке с погонной энергией 100-200 кДж/см содержит фазу бейнита с долей площади 90% или больше и остаточный игольчатый феррит в области от границы проплавления (FL) до FL+3 мм. Материал обладает как высокой прочностью и ударной вязкостью основного металла, так и высокую прочность и ударную вязкость зоны термического влияния. 2 н. и 5 з.п. ф-лы, 2 табл.

1. Стальной материал, содержащий, в мас.%:

0,04-0,07 углерода (С), 1,5-1,7 марганца (Mn), 0,1-0,3 кремния (Si), 0,01-0,04 алюминия (Al), 0,7-1,0 никеля (Ni), 0,05-0,30 молибдена (Мо), 0,010-0,018 титана (Ti), 0,01-0,03 ниобия (Nb), 0,003-0,006 азота (N), 0,007 или меньше фосфора (Р), 0,002 или меньше серы (S), с остатком из Fe и неизбежных примесей,

причем зона (HAZ) термического воздействия сварки при сварке с погонной энергией 100-200 кДж/см содержит фазу бейнита с долей площади 90% или больше и остаточный игольчатый феррит в области от границы проплавления (FL) до FL+3 мм.

2. Стальной материал по п. 1, в котором средний размер бывших аустенитных зерен в области от границы проплавления (FL) до FL+3 мм равен 100 мкм или меньше.

3. Стальной материал по п. 1, в котором область от границы проплавления (FL) до FL+3 мм имеет прочность при растяжении 610 МПа или больше и ударную вязкость 33 Дж или больше при -20°С.

4. Стальной материал по п. 1, который содержит бейнит с долей площади 90% или больше (включая 100%) с остаточным игольчатым ферритом в качестве микроструктуры.

5. Способ производства стального материала, содержащий:

подогрев стального сляба, содержащего, в мас.%: 0,04-0,07 углерода (С), 1,5-1,7 марганца (Mn), 0,1-0,3 кремния (Si), 0,01-0,04 алюминия (Al), 0,7-1,0 никеля (Ni), 0,05-0,30 молибдена (Мо), 0,010-0,018 титана (Ti), 0,01-0,03 ниобия (Nb), 0,003-0,006 азота (N), 0,007 или меньше фосфора (Р), 0,002 или меньше серы (S), с остатком из Fe и неизбежных примесей, в диапазоне температур 1100-1180°С;

черновую прокатку нагретого стального сляба в диапазоне температур 900°С или выше;

чистовую прокатку стального сляба в диапазоне температур 800°С или выше после черновой прокатки для получения горячекатаного стального материала; и

охлаждение горячекатаного стального материала до тех пор, пока температура в точке t/4 толщины (в мм) горячекатаного стального материала не достигнет 600°С или ниже, со скоростью охлаждения 10°С/с или больше, и

сварку горячекатаного стального материала после охлаждения,

в котором сварку выполняют с погонной энергией 100-200 кДж/см.

6. Способ производства стального материала по п. 5, в котором черновую прокатку выполняют со степенью обжатия 40% или больше.

7. Способ производства стального материала по п. 5, в котором чистовую прокатку выполняют с совокупной степенью обжатия 50% или больше.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СТАЛЬНОЙ МАТЕРИАЛ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ | 2019 |

|

RU2747774C1 |

| СТАЛЬНОЙ МАТЕРИАЛ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ | 2019 |

|

RU2749085C1 |

| KR 20200064510 A, 08.06.2020 | |||

| JP 4897126 B, 14.03.2012. | |||

Авторы

Даты

2025-05-14—Публикация

2022-11-25—Подача