ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка претендует на полезный эффект патентной заявки Китая №202111278790.6, поданной 31 октября 2021 г., содержание которой целиком и полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ Изобретение относится к области тонкой химической промышленности и, в частности, относится к способу синтеза 2-метилпиридина из анилина и способу селективного и непрерывного получения 2-метилпиридина и дифениламина из анилина.

УРОВЕНЬ ТЕХНИКИ

2-Метилпиридин, имеющий молекулярную формулу C6H7N, также называемый α-метил пиридином или α-пиколином, является одним из пиридиновых оснований; при комнатной температуре он представляет собой бесцветную маслянистую жидкость и имеет сильный неприятный запах; температура его замерзания составляет -38,9°С, а температура кипения составляет 129,5°С; это вещество отличается высокой токсичностью и взаимно растворимо в таких растворителях, как ацетон, этанол, диэтиловый эфир и вода. 2-Метилпиридин является важным промежуточным химическим соединением и важным исходным материалом для тонкой химической промышленности, может быть использован для получения сульфаниламида длительного действия, промежуточных соединений для синтеза пестицидов и промежуточных соединений для получения кормов, а также может быть использован в синтезе специальных винилпиридиновых смол и промежуточных 2-винилпиридиновых соединений. Количество 2-метилпиридина, используемого в Китае, возрастает со скоростью приблизительно 25% в год, и, следовательно, 2-метилпиридин чрезвычайно востребован на внутреннем рынке.

Промышленные способы получения пиридиновых оснований в основном включают способ их извлечения из каменноугольной смолы и способ химического синтеза. Недостатками способа извлечения из каменноугольной смолы являются существенные выбросы в окружающую среду, немного типов продуктов, большое капиталовложение и себестоимость, низкое качество, большое потребление энергии и низкий выход продукта, который практически невозможно повысить. В способе химического синтеза обычно используют конденсацию карбонильных соединений с аммиаком и в качестве исходных материалов реакции используют альдегид, кетон и аммиак, что приводит к синтезу пиридиновых оснований. Однако продукты конденсации карбонильных соединений с аммиаком включают 3-метилпиридин, 2-метилпиридин, 4-метилпиридин и т.п., способ обладает проблемами такими как сложность разделения получаемых продуктов.

В CN 105384683 А раскрыт способ разделения побочных продуктов, 2-метилпиридина и 4-метилпиридина, получаемых при синтезе дифениламина из анилина, где способ включает следующие этапы: пропускание анилина через реактор с неподвижным слоем, содержащим катализатор на основе молекулярных сит, при регулируемых температуре и давлении в реакторе; в реакции конденсации из анилина получают содержащуюся в реакционном растворе смесь, включающую дифениламин, аммиак и такие побочные продукты, как 2-метилпиридин, 4-метилпиридин, вода, акридин и 4-аминобифенил; многостадийной перегонкой смешанного реакционного раствора получают низкокипящую смешанную фракцию; низкокипящую смешанную фракцию подвергают дегидратации; дегидратированную смесь сушат; высушенную смесь перегоняют с получением 2-метилпиридина и 4-метилпиридина, имеющих разные температуры кипения. В основе способа лежит процесс разделения побочных продуктов, 2-метилпиридина и 4-метилпиридина, получаемых в традиционном способе синтеза дифениламина из анилина. Таким образом, учитывая, что 2-метилпиридин является побочным продуктом реакции, он имеет низкий выход, и этот способ не подходит для крупномасштабного производства.

В СА 1190928 А раскрыт способ получения α-пиколина из анилина, в котором исходный материал пропускают над кислотным цеолитным катализатором в присутствии инертного газа (например, газообразного азота и газообразного гелия) в диапазоне температур от 200 до 650°С с получением продукта, содержащего альфа-пиколин; давление в реакции составляет от атмосферного до 25000 кПа, обычно 200 кПа, и объемная скорость анилина предпочтительно составляет от 0,2 до 5 (масса продукта на единицу массы катализатора в час). Кислотный цеолит предпочтительно находится в водородной форме и включает бета-цеолит с соотношением оксид кремния : оксид алюминия, составляющим от 10 до 100, вплоть до 150. В Примере 1 используют чистый HZSM-5; степень превращения анилина составляет 13,1%, селективность по α-пиколину составляет 51,6%, и реакцию проводят в следующих условиях: температура 510°С, давление 2860 кПа, газообразный аммиак составляет 1,5% мол. от анилина, и объемная скорость газообразного азота составляет 100 (объем подачи газа в час).

В «The zeolite-catalysed isomerization of aniline to α-picoline (Катализируемая цеолитом изомеризация анилина в α-пиколин) [J]. Applied catalysis A: General 172(1998)285-294» раскрыт способ получения α-пиколина в реакции перегруппировки анилина; в качестве катализатора в способе используют молекулярное сито, предпочтительно молекулярное сито Ga-MFI (лучше, чем ZSM-5), и реакцию проводят в следующих условиях: температура 673K, суммарное давление 75 бар (7,5⋅106 Па) и парциальное давление аммиака от 5 до 60 бар (от 5⋅105 Па до 6⋅106 Па), предпочтительно от 20 до 25 бар (от 2⋅106 Па до 2,5⋅106 Па). При этом селективность по α-пиколину может достигать 85% или более, однако, степень превращения составляет лишь 3,7%.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в преодолении недостатков уровня техники, которые состоят в том, что способ получения 2-метилпиридина посредством реакции перегруппировки анилина имеет низкую степень превращения анилина или низкую селективность по 2-метилпиридину, и изобретение обеспечивает способ селективного получения дифениламина и 2-метилпиридина, основанный на существующем устройстве для получения дифениламина из анилина. Способ согласно изобретению позволяет легко и эффективно реализовать переход между продуктом дифениламином и продуктом 2-метилпиридином, за счет регулирования температуры; реакция протекает в мягких условиях с высоким выходом 2-метилпиридина и необходимой реакционной способностью, что делает настоящий способ перспективным для промышленного применения.

Авторами настоящего изобретения обнаружено, что и на реакцию образования 2-метилпиридина изомеризационной перегруппировкой анилина, и на реакцию получения дифениламина конденсацией анилина влияют два фактора: катализатор и температура реакции. Согласно изобретению используют β-цеолитный катализатор, содержащий активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Со; путь реакции анилина может быть «переключен» между 2-метилпиридином и дифениламином посредством изменения центра каталитической активности. Кроме того, более низкая температура реакции является более предпочтительной при синтезе 2-метилпиридина. На основании этих данных настоящим изобретением предложен способ получения 2-метилпиридина и способ селективного и непрерывного получения дифениламина и 2-метилпиридина.

Первый аспект изобретения относится к способу селективного и непрерывного получения 2-метилпиридина и дифениламина из анилина, где способ включает: введение анилина в реакционный контакт с катализатором в водородсодержащей атмосфере при температуре от 100 до 400°С, где катализатор представляет собой β-цеолит, содержащий компонент на основе металла, и компонент на основе металла включает активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Со; регулирование температуры реакционного контакта от 100 до 240°С с получением продукта, в основном состоящего из 2-метилпиридина; и регулирование температуры реакционного контакта от 260 до 400°С с получением продукта, в основном состоящего из дифениламина.

Второй аспект настоящего изобретения относится к способу синтеза 2-метилпиридина из анилина, где способ включает осуществление реакционного контакта между анилином и катализатором в водородсодержащей атмосфере и создание условий для протекания реакции изомеризационной перегруппировки; катализатор представляет собой β-цеолит, содержащий компонент на основе металла, включающий активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Со, и температура реакционного контакта находится в диапазоне от 100 до 240°С.

Способ согласно изобретению применяют для получения 2-метилпиридина; преимуществами способа являются высокая степень превращения анилина и высокая селективность по целевому продукту 2-метилпиридину. Возможные причины этого могут состоять в следующем: в водородсодержащей атмосфере механизм реакции сильно изменяется, благодаря выбору β-цеолитного катализатора, содержащего по меньшей мере один активный металл, выбранный из W, Mo, Ni и Со, и термодинамика становится одним из факторов, влияющих на селективность по 2-метилпиридину, при высокой температуре основной реакцией является реакция образования одной молекулы дифениламина конденсацией двух молекула анилина, а при снижении температуры основной реакцией становится реакция образования 2-метилпиридина изомеризационной перегруппировкой молекул анилина. Таким образом, в способе согласно изобретению могут быть реализованы следующие задачи: получение 2-метилпиридина из анилина, используемого в качестве исходного материала, и селективное получение дифениламина и 2-метилпиридина в существующем устройстве для получения дифениламина.

Согласно уровню техники, для синтеза пиридиновых оснований обычно вводят большое количество газообразного аммиака. Газообразный аммиак будет присоединяться к кислотному активному центру катализатора, в результате чего активность катализатора будет снижена. В то же время высокая температура и высокое давление также ограничивают промышленную применимость способа. В способе согласно изобретению необходимо вводить лишь небольшое количество газообразного водорода без введения большого количества газообразного аммиака, и реакция протекает в мягких условиях, в качестве исходного материала в реакции используют только анилин, и после проведения последующей перегонки могут быть получены высокочистый 2-метилпиридин и высокочистый дифениламин.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

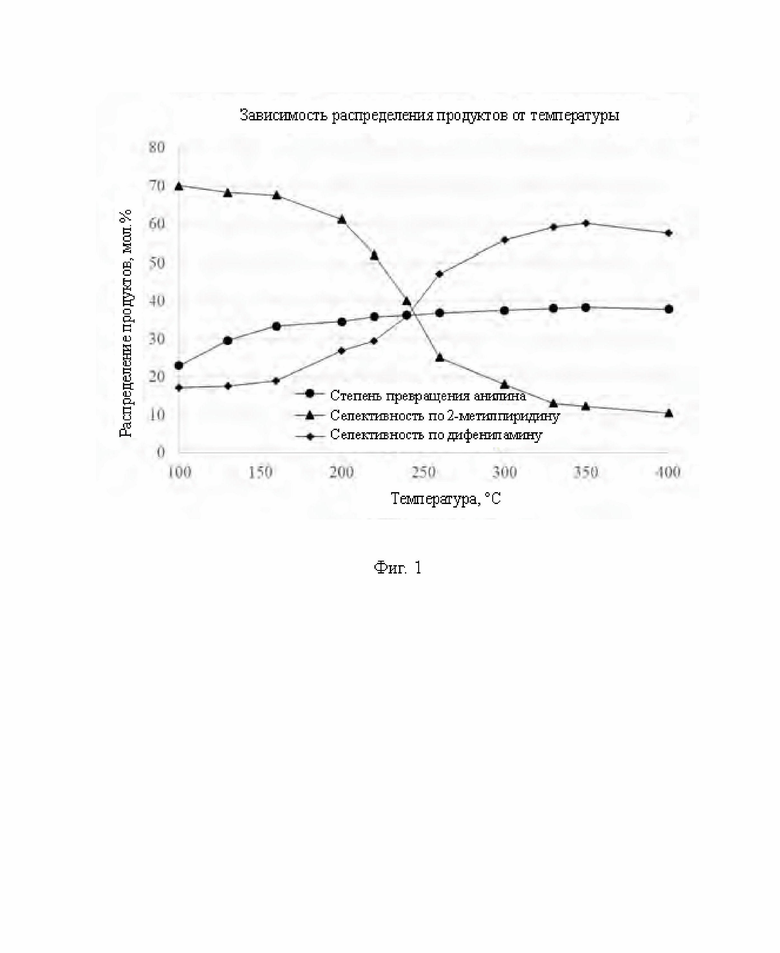

На Фиг. 1 представлен график зависимости распределения продуктов от изменения температуры в способе селективного и непрерывного получения 2-метилпиридина и дифениламина из амина согласно настоящему изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВОПЛОЩЕНИЯ

Граничные точки и любые значения диапазонов, раскрытых в настоящем документе, не ограничены точными диапазонами или величинами, и такие диапазоны или значения должны рассматриваться как включающие значения, близкие к указанным диапазонам или значениям. Что касается числовых диапазонов, то конечные значения различных диапазонов, значения конечных точек и значения индивидуальных точек различных диапазонов и значения индивидуальных точек могут быть скомбинированы друг с другом, что приводит к образованию одного или более новых числовых диапазонов, которые должны рассматриваться как специально упомянутые в настоящем документе.

Изобретение относится к способу синтеза 2-метилпиридина из анилина, где способ включает осуществление реакционного контакта между анилином и катализатором в водородсодержащей атмосфере и условия для протекания реакции изомеризационной перегруппировки; катализатор представляет собой β-цеолит, содержащий компонент на основе металла, включающий активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Со, и температура реакционного контакта находится в диапазоне от 100 до 240°С.

Неожиданно, что изобретение позволяет повышать селективность по 2-метилпиридину и при этом получать высокую степень превращения анилина за счет использования β-цеолита, содержащего активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Со, в водородсодержащей атмосфере и при поддержании более низкой температуры реакции по сравнению с температурой, обычно необходимой для синтеза дифениламина из анилина. Кроме того, способ позволяет селективно получать дифениламин и 2-метилпиридин за счет регулирования температуры реакции, используя при этом ту же установку и тот же катализатор.

Согласно одному из предпочтительных воплощений изобретения, в пересчете на элементный металл активный компонент на основе металла содержится в количестве, составляющем от 0,5 до 5 масс. %, предпочтительно от 0,5 до 3 масс. % в расчете на общее количество катализатора.

Предпочтительно, компонент на основе металла дополнительно включает вспомогательный компонент на основе металла, выбранного из по меньшей мере одного из Li, Na, K, Mg и Са, где вспомогательный компонент на основе металла в окисленном состоянии содержится в количестве от 0 до 6,5 масс. %, предпочтительно от 0,5 до 5,5 масс. % в расчете на общее количество катализатора.

Добавление вспомогательного компонента на основе металла позволяет улучшить как распределение кислоты по поверхности катализатора, так и пористую структуру катализатора, что способствует дополнительному повышению как степени превращения анилина, так и селективности по целевому продукту.

Несмотря на то, что механизм превращения не вполне ясен, авторами настоящего изобретения обнаружено, что вышеуказанный эффект получения дифениламина или 2-метилпиридина в качестве основного продукта посредством регулирования температуры может быть достигнут только при внесении вышеуказанного компонента на основе металла на β-цеолите в водородсодержащей атмосфере, и вышеуказанный эффект не может быть достигнут при использовании других молекулярных сит, таких как ZSM-5.

Предпочтительно, молярное отношение Si/Al в β-цеолите находится в диапазоне от 25 до 300, предпочтительно в диапазоне от 60 до 220.

Предпочтительно, катализатор имеет удельную площадь поверхности от 400 до 700 м2/г, более предпочтительно от 450 до 650 м2/г; объем пор от 0,25 до 0,6 мл/г, более предпочтительно от 0,4 до 0,55 мл/г; средний диаметр пор от 1,5 до 5 нм, более предпочтительно от 2 до 4 нм; и размер частиц предпочтительно менее 9 нм.

Катализатор может дополнительно включать связующее вещество на основе оксида алюминия, что позволяет получать катализатор в виде формованного изделия.

Согласно одному из предпочтительных воплощений изобретения, катализатор включает от 50 до 85 масс. % цеолита, от 0,5 до 5 масс. % активного компонента на основе металла в пересчете на элементный металл, от 0 до 6,5 масс. % вспомогательного компонента на основе металла в окисленном состоянии, и от 10 до 45 масс. % связующего вещества на основе оксида алюминия в расчете на общее количество катализатора. Предпочтительно, катализатор включает от 60 до 85 масс. % цеолита, от 0,5 до 3 масс. % активного компонента на основе металла в пересчете на элементный металл, от 0,5 до 5,5 масс. % вспомогательного компонента на основе металла в окисленном состоянии, и от 15 до 34,5 масс. % связующего вещества на основе оксида алюминия в расчете на общее количество катализатора.

Предпочтительно, катализатор состоит из стержневидных или сферических частиц; если катализатор состоит из стержневидных частиц, то форма поперечного сечения частиц катализатора может быть цилиндрической, в виде листа клевера или в виде четырехлистного клевера, и ширина поперечного сечения стержневидных частиц находится в диапазоне от 0,5 до 3,0 мм, предпочтительно в диапазоне от 1,0 до 2,0 мм; если катализатор состоит из сферических частиц, то диаметр частиц находится в диапазоне от 0,5 до 5,0 мм, предпочтительно в диапазоне от 1,0 до 3,0 мм.

Вышеуказанные катализаторы могут быть получены обычными способами, известными специалистам в данной области техники или они могут быть коммерчески доступны. Например, катализатор согласно настоящему изобретению может быть получен следующим способом: (1) Hβ-цеолит вводят в контакт с водным раствором нитрата вспомогательного компонента на основе металла для импрегнирования в эквивалентном объеме; (2) выполняют фильтрование, промывку и сушку смеси, полученной на этапе (1); (3) тщательно перемешивают модифицированный Hβ-цеолит, полученный на этапе (2), связующее вещество на основе оксида алюминия и вспомогательные технологические добавки (например, добавку, облегчающую экструзию, и активатор пластикации), формуют, после чего сушат и прокаливают; (4) в носитель, полученный на этапе (3), добавляют NaBH4 и водный раствор нитрата активного компонента на основе металла для проведения реакции восстановления при кипячении, фильтрации и сушки в вакууме с получением катализатора.

При этом температура контакта на этапе (1) находится в диапазоне от 80 до 100°С, и продолжительность контакта составляет от 3 до 6 часов; сушку на этапе (2) выполняют при температуре от 60 до 120°С в течение от 6 до 12 часов; сушку на этапе (3) выполняют при температуре от 60 до 120°С в течение от 6 до 12 часов; прокаливание выполняют при температуре от 450 до 550°С в течение от 4 до 16 часов; реакцию восстановления при кипячении на этапе (4) проводят при температуре от 80 до 100°С в течение от 6 до 8 часов, и затем проводят сушку в вакууме при температуре от 80 до 100°С в течение от 6 до 12 часов.

Использование катализатора согласно изобретению, описанного выше, позволяет получать высокий выход 2-метилпиридина при более низкой температуре в водородсодержащей атмосфере, а не в традиционной атмосфере газообразного аммиака. Таким образом, реакционный контакт предпочтительно осуществляют в условиях без введения газообразного аммиака. Водородсодержащая атмосфера подразумевает концентрацию газообразного водорода в диапазоне от 10 до 100 об. %.

Дополнительно, температура реакционного контакта находится в диапазоне от 100 до 240°С. Конкретная температура реакции может составлять 100°С, 110°С, 120°С, 130°С, 140°С, 150°С, 160°С, 170°С, 180°С, 190°С, 199°С, 200°С, 210°С, 220°С, 230°С, 240°С и любое значение внутри указанного диапазона, состоящего из двух граничных значений. Предпочтительная температура реакции может находиться в диапазоне от 130 до 180°С, и конкретная температура реакции может составлять 130°С, 140°С, 150°С, 160°С, 170°С, 180°С и любое значение внутри указанного диапазона, состоящего из двух граничных значений.

Способ согласно настоящему изобретению можно проводить непрерывно или периодически и предпочтительно представляет собой непрерывный способ. Периодический режим работы обычно относится к работе котла, и целевой продукт может быть получен добавлением анилина и катализатора в реакционную емкость и проведением реакции в подходящих условиях. В непрерывном режиме работы анилин обычно пропускают через реактор с неподвижным слоем, содержащим катализатор.

Авторами настоящего изобретения обнаружено, что оптимальные температура и давление реакции при проведении непрерывной реакции и периодической реакции несколько различаются. При периодической реакции температура реакционного контакта предпочтительно находится в диапазоне от 130 до 180°С; давление реакционного контакта предпочтительно находится в диапазоне от 2 до 4 МПа, и продолжительность реакции предпочтительно находится в диапазоне от 4 до 8 часов; используемое количество катализатора предпочтительно составляет от 1 до 4 масс. % от используемого количества анилина. При непрерывной реакции температура реакционного контакта предпочтительно находится в диапазоне от 160 до 240°С; давление реакционного контакта предпочтительно находится в диапазоне от 1,5 до 3 МПа и часовая объемно-массовая скорость жидкости анилина предпочтительно находится в диапазоне от 0,5 до 3 час-1, особенно предпочтительно от 1 до 1,5 час-1.

Непрерывный режим работы предпочтительно осуществляют посредством подачи анилина в нижнюю часть реактора с неподвижным слоем и пропусканием анилина через слой катализатора в реакторе с неподвижным слоем, содержащим катализатор.

Авторами настоящего изобретения также обнаружено, что на реакцию образования 2-метилпиридина изомеризационной перегруппировкой анилина и реакцию получения дифениламина конденсацией анилина влияют два фактора: катализатор и температура реакции. Использование содержащего металл β-цеолитного катализатора согласно настоящему изобретению может приводить к переключению пути реакции анилина между 2-метилпиридином и дифениламином в связи с изменением центра каталитической активности. Кроме того, низкая температура реакции более благоприятна для синтеза 2-метилпиридина, а высокая температура приводит к образованию дифениламина.

Таким образом, изобретение также относится к способу селективного и непрерывного получения 2-метилпиридина и дифениламина из анилина, где способ включает: введение анилина в реакционный контакт с катализатором в водородсодержащей атмосфере при температуре от 100 до 400°С, где катализатор представляет собой цеолит, содержащий компонент на основе металла, и компонент на основе металла включает активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Со; регулирование температуры реакционного контакта от 100 до 240°С с получением продукта, в основном состоящего из 2-метилпиридина; и регулирование температуры реакционного контакта от 260 до 400°С с получением продукта, в основном состоящего из дифениламина.

Предпочтительно, при получении продукта, в основном содержащего 2-метилпиридин, температура реакционного контакта находится в диапазоне от 160 до 240°С, давление реакционного контакта находится в диапазоне от 1,5 до 3 МПа, и часовая объемно-массовая скорость жидкости анилина предпочтительно находится в диапазоне от 0,5 до 3 час-1; при получении продукта, в основном содержащего дифениламин, температура реакционного контакта находится в диапазоне от 280 до 360°С, давление реакционного контакта находится в диапазоне от 1,5 до 3 МПа, и часовая объемно-массовая скорость жидкости анилина предпочтительно находится в диапазоне от 0,3 до 1,5 час-1.

Согласно изобретению, продукт в основном содержит 2-метилпиридин, если селективность по 2-метилпиридину составляет не менее 40%, и продукт в основном содержит дифениламин, если селективность по дифениламину составляет не менее 40%.

Катализатор описан выше, и поэтому повторно в данном документе не описан.

Условия синтеза дифениламина из анилина согласно изобретению включают: температуру реакционного контакта предпочтительно в диапазоне от 280 до 360°С, давление реакционного контакта предпочтительно в диапазоне от 1,5 до 3МПа и часовую объемно-массовую скорость жидкости анилина предпочтительно в диапазоне от 0,3 до 1,5 час-1, особенно предпочтительно от 0,5 до 1 час-1.

В Примерах и Сравнительных Примерах используют следующие способы вычисления степени превращения анилина, селективности и выхода 2-метилпиридина и селективности и выхода дифениламина:

Степень превращения анилина = (количество молей анилина в исходном материале до реакции - количество молей анилина в продукте) / количество молей анилина в исходном материале до реакции ×100%;

Выход 2-метилпиридина = количество молей 2-метилпиридина в продукте/количество молей всего анилина в исходном материале до реакции, теоретически превращенного в 2-метилпиридин;

Селективность по 2-метилпиридину = (количество молей 2-метилпиридина в продукте)/(количество молей анилина в исходном материале до реакции - количество молей анилина в продукте) ×100%;

Выход дифениламина = количество молей дифениламина в продукте/количество молей всего анилина в исходном материале до реакции, теоретически превращенного в дифениламин;

Селективность по дифениламину = 2× (количество молей дифениламина в продукте)/(количество молей анилина в исходном материале до реакции - количество молей анилина в продукте) ×100%.

Содержания анилина, дифениламина и 2-метилпиридина определяли способом газовой хроматографии.

Используемое связующее вещество на основе оксида алюминия представляло собой коммерчески доступный γ-оксид алюминия, и используемый цеолит представлял собой коммерчески доступный Hβ-цеолит, имеющий удельную площадь поверхности 620 м2/г и размер частиц менее 9 нм.

Катализаторы, используемые в Примерах и Сравнительных Примерах, были получены загрузкой вспомогательного компонента на основе металла и активного компонента на основе металла способом импрегнирования с насыщением, и конкретный способ включал следующее: (1) Hβ-цеолит вводили в контакт с водным раствором нитрата вспомогательного компонента на основе металла для импрегнирования в эквивалентном объеме; (2) смесь, полученную на этапе (1), фильтровали, промывали и сушили; (3) модифицированный Hβ-цеолит, полученный на этапе (2), связующее вещество на основе оксида алюминия (например, псевдобемит) и технологические добавки (например, добавку, облегчающую экструзию, и активатор пластикации) тщательно перемешивали, формовали и затем сушили и прокаливали; (4) в носитель, полученный на этапе (3), добавляли NaBH4 и водный раствор нитрата активного компонента на основе металла для проведения реакции восстановления при кипячении, после чего фильтровали и сушили в вакууме с получением катализатора, содержащего сферические частицы диаметром 3 мм. При этом температура контакта на этапе (1) составляла 90°С, и продолжительность контакта составляла 4 часа; сушку на этапе (2) проводили при 80°С в течение 10 часов; сушку на этапе (3) проводили при 80°С в течение 10 часов; прокаливание проводили при температуре 550°С в течение 10 часов; реакцию восстановления при кипячении на этапе (4) проводили при температуре 100°С в течение 8 часов, и последующую сушку в вакууме выполняли при температуре 100°С в течение 10 часов.

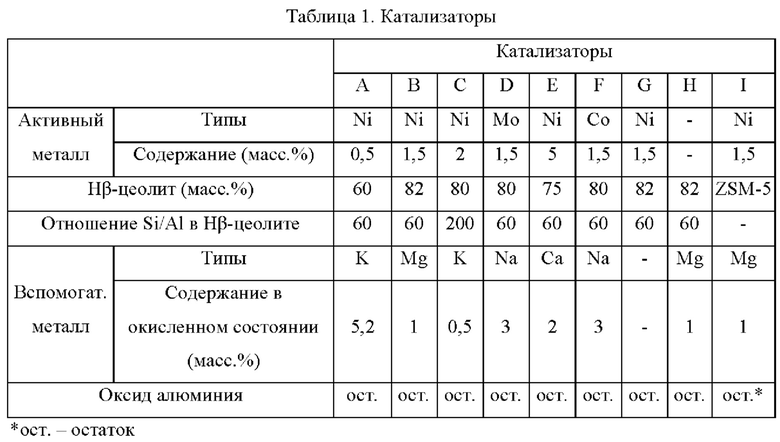

Свойства катализаторов приведены в Таблице 1.

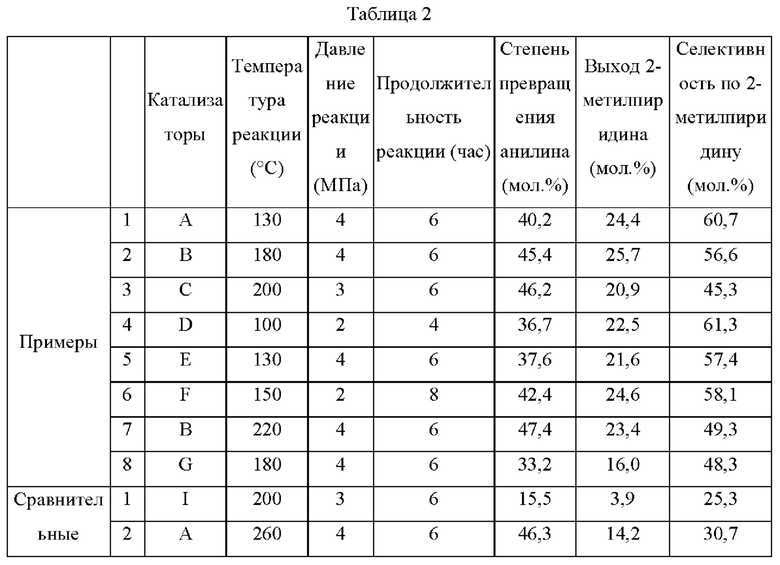

Примеры 1-8

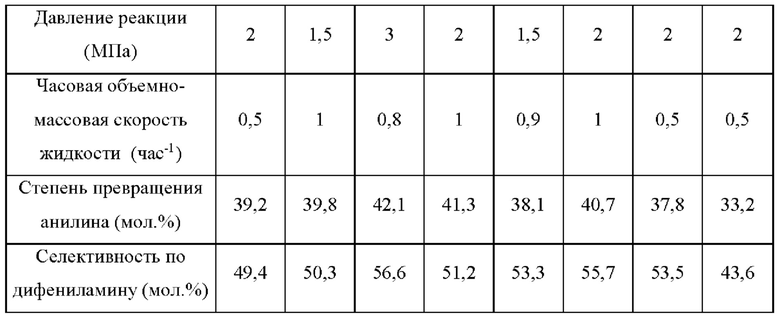

Был выбран реактор в виде котла, реакцию проводили в атмосфере водорода, используемое количество катализатора составляло 1 г, добавляемое количество анилина составляло 50 г, и условия реакции представлены ниже в Таблице 2.

Сравнительные Примеры 1-2

Реакцию превращения анилина проводили способом Примера 1, но в условиях реакции, представленных ниже в Таблице 2.

Сравнительный Пример 3

Реакцию превращения анилина проводили способом Примера 1, но в качестве катализатора использовали β-цеолит (компонент на основе металла не добавляли), и другие условия реакции, представленные ниже в Таблице 2.

Сравнительный Пример 4

2-Метилпиридин получали из анилина способом Примера 1, представленного в СА 1190928 А, следующим образом: в качестве катализатора для превращения анилина в 2-метилпиридин использовали чистый HZSM-5 в следующих условиях: температура 510°С, давление 2,9 МПа, молярное отношение анилин/аммиак = 1:8 и объемно-массовая скорость 1,0 час-1.

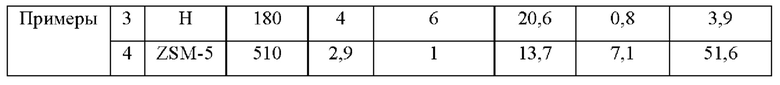

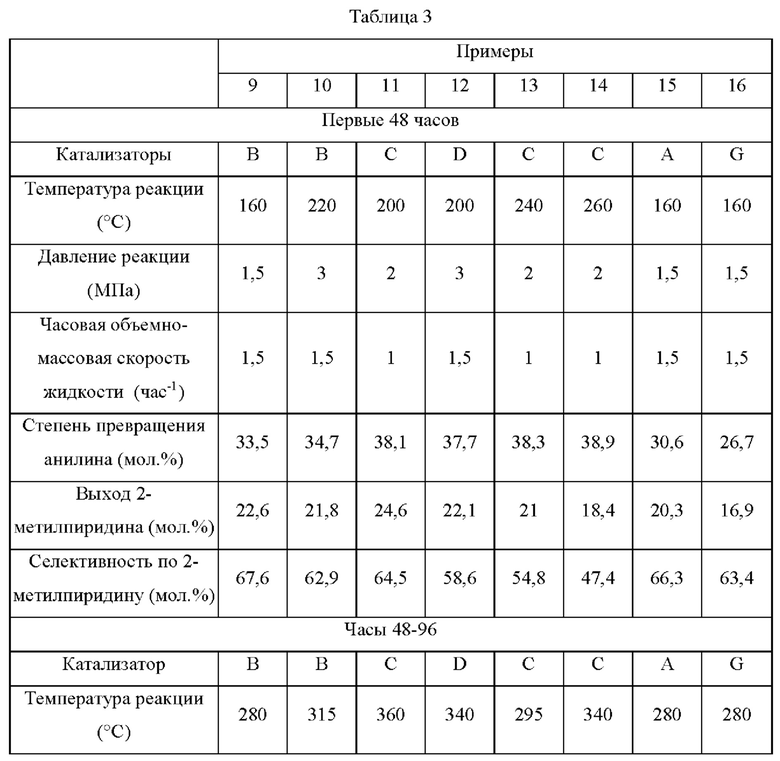

Примеры 9-16

Был выбран реактор с неподвижным слоем, и анилин пропускали через слой катализатора при пониженной скорости подачи; реакцию сначала проводили в течение 48 часов в условиях, подходящих для образования 2-метилпиридина, в атмосфере водорода, и затем реакцию продолжали в течение 48 часов, переключившись на условия, подходящие для образования дифениламина, при этом скорость повышения температуры составила 30°С/час; измеренное распределение продуктов представлено в нижеследующей Таблице 3.

Пример 17

Для исследования влияния температуры на распределение продуктов, дифениламин и 2-метилпиридин получали из анилина способом Примера 9, и после каждого отбора образцов температуру повышали со скоростью 30°С/час до достижения следующего значения температуры; зависимость изменения распределения продуктов от температуры представлена на Фиг. 1.

Как видно из результатов, представленных в Таблице 2 и на Фиг. 1, способ получения 2-метилпиридина согласно изобретению позволяет достигать высокой степени превращения анилина и высокой селективности по 2-метилпиридину при низкой температуре реакции.

Как видно из результатов, представленных в Таблице 3 и на Фиг. 1, способ селективного и непрерывного получения дифениламина и 2-метилпиридина согласно изобретению позволяет удобным образом получать различные целевые продукты, дифениламин и 2-метилпиридин, посредством регулирования в установке температуры реакции, давления и других параметров способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка гидрокрекинга парафинистой нефти | 2018 |

|

RU2707965C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 2021 |

|

RU2834021C1 |

| СПОСОБ И СИСТЕМА ОБРАБОТКИ ПРОДУКТА РЕАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2802626C1 |

| Способ и установка гидрирования парафинистой нефти | 2018 |

|

RU2708252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ И ТОПЛИВНЫХ КОМПОНЕНТОВ C НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2020 |

|

RU2802511C1 |

| Бета-молекулярное сито, способ его получения и катализатор гидрирования, содержащий данное сито | 2014 |

|

RU2641702C2 |

| АЛКИЛАРОМАТИЧЕСКИЙ КАТАЛИЗАТОР КОНВЕРСИИ | 2017 |

|

RU2753868C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИЛЕНА И НИЗКОСЕРНИСТОГО МАЗУТНОГО КОМПОНЕНТА | 2020 |

|

RU2803778C1 |

| ПРОЦЕСС СЕЛЕКТИВНОГО ГИДРОКРЕКИНГА С ПРИМЕНЕНИЕМ БЕТА ЦЕОЛИТА | 2007 |

|

RU2424276C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА ИЗ МЕТАНОЛА | 2008 |

|

RU2459799C2 |

Настоящее изобретение относится к области тонкой химической промышленности. В частности, раскрыты методы синтеза 2-метилпиридина и дифениламина из анилина. Способ селективного и непрерывного получения 2-метилпиридина и дифениламина включает введение анилина в контакт с катализатором в водородсодержащей атмосфере при 100-400°C, где катализатор представляет собой Нβ-цеолит, содержащий компонент на основе металла, выбранного из W, Mo, Ni и Co. Регулированием температуры реакции от 100 до 240°C получают продукт, в основном состоящий из 2-метилпиридина, а регулированием температуры реакционного контакта от 260 до 400°C получают продукт, в основном состоящий из дифениламина. Изобретение позволяет легко и эффективно реализовать переход между целевыми продуктами, реакция протекает в мягких условиях с высоким выходом 2-метилпиридина. 2 н. и 14 з.п. ф-лы, 1 ил., 3 табл., 17 пр.

1. Способ селективного и непрерывного получения 2-метилпиридина и дифениламина из анилина, где способ включает: введение анилина в реакционный контакт с катализатором в водородсодержащей атмосфере при температуре от 100 до 400°C, где катализатор представляет собой Нβ-цеолит, содержащий компонент на основе металла, и компонент на основе металла включает активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Co; регулирование температуры реакционного контакта от 100 до 240°C с получением продукта, в основном состоящего из 2-метилпиридина; и регулирование температуры реакционного контакта от 260 до 400°C с получением продукта, в основном состоящего из дифениламина.

2. Способ по п. 1, в котором в пересчете на элементный металл активный компонент на основе металла содержится в количестве от 0,5 до 5 масс.%, предпочтительно от 0,5 до 3 масс.% в расчете на общее количество катализатора.

3. Способ по п. 1 или 2, в котором компонент на основе металла дополнительно включает вспомогательный компонент на основе металла, выбранного из по меньшей мере одного из Li, Na, K, Mg и Ca, и вспомогательный компонент на основе металла в окисленном состоянии содержится в количестве от 0 до 6,5 масс.%, предпочтительно от 0,5 до 5,5 масс.% в расчете на общее количество катализатора.

4. Способ по п. 1 или 2, в котором катализатор дополнительно включает связующее вещество на основе оксида алюминия, катализатор включает от 50 до 85 масс.% Нβ-цеолита, от 0,5 до 5 масс.% активного компонента на основе металла в пересчете на элементный металл, от 0 до 6,5 масс.% вспомогательного компонента на основе металла в окисленном состоянии и от 10 до 45 масс.% связующего вещества на основе оксида алюминия в расчете на общее количество катализатора.

5. Способ по п. 4, в котором катализатор включает от 60 до 85 масс.% Нβ-цеолита, от 0,5 до 3 масс.% активного компонента на основе металла в пересчете на элементный металл, от 0,5 до 5,5 масс.% вспомогательного компонента на основе металла в окисленном состоянии и от 15 до 34,5 масс.% связующего вещества на основе оксида алюминия в расчете на общее количество катализатора.

6. Способ по п. 1 или 2, в котором давление реакционного контакта находится в диапазоне от 1,5 до 4 МПа и реакционный контакт выполняют в атмосфере водорода.

7. Способ по п. 1 или 2, где реакционный контакт осуществляют в условиях без введения газообразного аммиака.

8. Способ по п. 1 или 2, в котором, при получении продукта, в основном состоящего из 2-метилпиридина, температура реакционного контакта находится в диапазоне от 160 до 240°C, давление реакционного контакта находится в диапазоне от 1,5 до 3 МПа и часовая объемно-массовая скорость жидкости анилина предпочтительно находится в диапазоне от 0,5 до 3 ч-1; или при получении продукта, в основном состоящего из дифениламина, температура реакционного контакта находится в диапазоне от 280 до 360°C, давление реакционного контакта находится в диапазоне от 1,5 до 3 МПа и часовая объемно-массовая скорость жидкости анилина предпочтительно находится в диапазоне от 0,3 до 1,5 ч-1.

9. Способ по п. 8, где анилин пропускают через реактор с неподвижным слоем, содержащим катализатор; предпочтительно анилин подают из нижней части реактора с неподвижным слоем и он проходит через слой катализатора.

10. Способ синтеза 2-метилпиридина из анилина, где способ включает осуществление реакционного контакта между анилином и катализатором в водородсодержащей атмосфере и условиях для реакции изомеризационной перегруппировки, где катализатор представляет собой Нβ-цеолит, содержащий компонент на основе металла, включающий активный компонент на основе металла, выбранного из по меньшей мере одного из W, Mo, Ni и Co, и температура реакционного контакта находится в диапазоне от 100 до 240°C.

11. Способ по п. 10, в котором в пересчете на элементный металл активный компонент на основе металла содержится в количестве от 0,5 до 5 масс.%, предпочтительно от 0,5 до 3 масс.% в расчете на общее количество катализатора.

12. Способ по п. 10 или 11, в котором компонент на основе металла дополнительно включает вспомогательный компонент на основе металла, выбранного из по меньшей мере одного из Li, Na, K, Mg и Ca, и вспомогательный компонент на основе металла в окисленном состоянии содержится в количестве от 0 до 6,5 масс.% в расчете на общее количество катализатора.

13. Способ по п. 10 или 11, в котором катализатор дополнительно включает связующее вещество на основе оксида алюминия, катализатор включает от 50 до 85 масс.% Нβ-цеолита, от 0,5 до 5 масс.% активного компонента на основе металла в пересчете на элементный металл, от 0 до 6,5 масс.% вспомогательного компонента на основе металла в окисленном состоянии и от 10 до 45 масс.% связующего вещества на основе оксида алюминия в расчете на общее количество катализатора.

14. Способ по п. 13, в котором катализатор включает от 60 до 85 масс.% Нβ-цеолита, от 0,5 до 3 масс.% активного компонента на основе металла в восстановленном состоянии, от 0,5 до 5,5 масс.% вспомогательного компонента на основе металла в окисленном состоянии и от 15 до 34,5 масс.% связующего вещества на основе оксида алюминия в расчете на общее количество катализатора.

15. Способ по п. 10 или 11, в котором реакционный контакт осуществляют в условиях без введения газообразного аммиака.

16. Способ по п. 10 или 11, в котором реакционный контакт выполняют в периодическом режиме, температура реакционного контакта находится в диапазоне от 130 до 180°C, давление реакционного контакта находится в диапазоне от 2 до 4 МПа, продолжительность реакции находится в диапазоне от 4 до 8 часов, и предпочтительно используемое количество катализатора составляет от 1 до 4 масс.% от используемого количества анилина;

или реакционный контакт выполняют в непрерывном режиме, температура реакционного контакта находится в диапазоне от 160 до 240°C, давление реакционного контакта находится в диапазоне от 1,5 до 3 МПа и часовая объемно-массовая скорость жидкости анилина предпочтительно находится в диапазоне от 0,5 до 3 ч-1; предпочтительно анилин пропускают через реактор с неподвижным слоем, содержащим катализатор, и более предпочтительно анилин подают из нижней части реактора с неподвижным слоем и он проходит через слой катализатора.

| CN 105384683 A, 09.03.2016 | |||

| JP 2001172230 A, 26.06.2001 | |||

| Подвижная опалубка замкнутого кольцевого сечения | 1949 |

|

SU82613A1 |

| US 9975859 B2, 22.05.2018 | |||

| Гайле А.А | |||

| и др | |||

| АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ: ВЫДЕЛЕНИЕ, ПРИМЕНЕНИЕ, РЫНОК | |||

| Справочник, СПб.: Химиздат, 2000 г., -544 с | |||

| JP 63048267 B, 28.09.1988. | |||

Авторы

Даты

2025-05-26—Публикация

2022-10-19—Подача