Группа изобретений относится к технологии приготовления дожиговых порошковых катализаторов, применяемых для дожига отходящих промышленных газов, содержащих углеводороды и/или оксид углерода при температурах от 800 до 1600°С.

Известны катализаторы, состоящие из оксидов алюминия в качестве инертного носителя и активной фракции оксидов марганца [патент Японии N 52-38977, кл. B01D 53/34, 1977], эффективно работающие при температурах до 800°С. Повышение температуры более 800°С приводит к снижению механической прочности и постепенному разрушению катализатора.

Известен способ приготовления алюмомарганцевого катализатора очистки отходящих газов [патент США N 3905917, кл. B01J 29/06, 1975] осуществляемый смешением диоксида марганца, алюмината кальция и жаропрочного наполнителя, состоящего из кварцевого песка, или муллита, корунда или их смеси с водой в количестве, достаточном для того, чтобы можно было отформовать массу в требуемую форму. Гранулы представленного состава сначала подвергаются предварительному схватыванию, а затем заключительное отверждение при обработке теплой водой или паром. Недостатками данного изобретения являются низкая каталитическая активность при высоких температурах, связанная с тем, что при температурах выше 700°С в заявленной системе образуется CaMn2O4. Решение этой проблемы введением в состав MnO2 в количестве более 20%, что приводит к удорожанию катализатора.

Наиболее близким к заявленному изобретению техническим решением является катализатор [RU 2120333], содержащий соединения марганца в количестве 4,8-8,5 в пересчете на элементарный марганец, мас. %, и оксид алюминия, при этом активный компонент катализатора содержит от 40 до 100 мас. % (в пересчете на элементарный марганец) тетрагональный γ-Mn2O3 и тетрагональный α-Mn3O4 при отношении γ-Mn2O3/α-Mn3O4=1-2 (прототип). Основным недостатком прототипа является низкая активность в связи с высоким содержанием инертного носителя.

Технической проблемой группы изобретений является высокое содержание инертного носителя, недостаточная термостойкость (до 800°С) и низкая удельная поверхность катализатора.

Поставленная проблема решается созданием катализатора в виде мезопористых каталитических микросфер алюмомарганцевой шпинели, в котором микросферы синтезируют методом спрей-пиролиза из прекурсора, представляющего собой водный раствор смеси нитрата марганца, нитрата алюминия и хлорида натрия в пропорциях, обеспечивающих стабильное формирование полых и мезопористых микросфер с удельной поверхностью от 9 до 20 м2/г: нитрат марганца (Mn(NO3)2*6H2O) - от 2,17 до 6,50% масс., нитрат алюминия (Al(NO3)3*9H2O) - от 2,83 до 8,50% масс., хлорид натрия (NaCl) - от 0 до 5% масс., вода дистиллированная -остальное. При этом способ получения катализатора заключается в том, что компоненты нитрат марганца (Mn(NO3)2*6H2O) - от 2,17 до 6,50% масс., нитрат алюминия (Al(NO3)3*9H2O) - от 2,83 до 8,50% масс., хлорид натрия (NaCl) - от 0 до 5% масс., растворяют в дистиллированной воде; далее полученный раствор прекурсора заливают в ультразвуковой генератор аэрозоля, затем воздушный аэрозоль прекурсора насосом втягивают в трубчатую печь, где поддерживают постоянную температуру в диапазоне 850-1150°С, до высыхания частиц аэрозоля прекурсора, разложения нитратов марганца и алюминия и формирования сферической формы полых частиц и высокой пористости, обеспечивающей величину удельной поверхности от 9 до 20 м2/г, сформированные частицы в составе аэрозоля улавливают на фильтре из нержавеющей стали или электрофильтре, а отработанный газ очищают от продуктов разложения солей пропусканием через каскад барботеров.

Технический результат заключается в получении катализатора в форме порошка с низкой плотностью, высокой термостойкостью (до 1600°С) и высокой удельной поверхностью (до 20 м2/г).

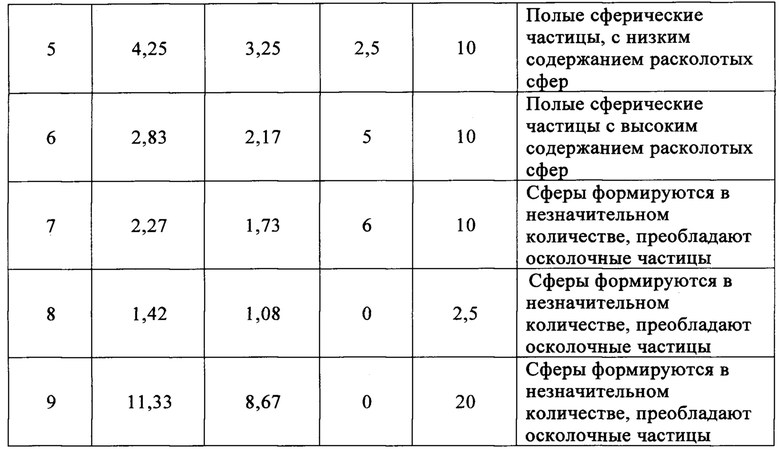

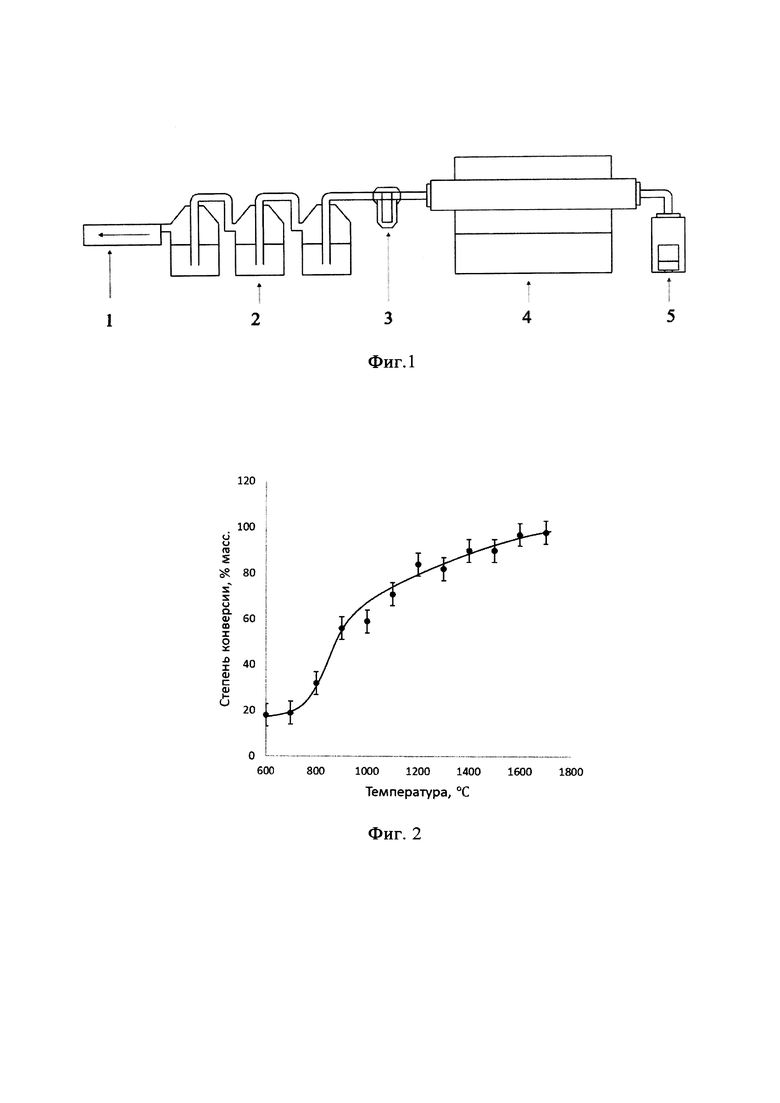

Группа изобретений поясняется чертежами: фиг. 1 - принципиальная схема установки, фиг. 2 - график степени конверсии СО до СО2.

Принципиальная схема установки фиг. 1 состоит из: 1 - Вакуумный насос; 2 - Каскад барботеров; 3 - Фильтр; 4 - Трубчатая печь; 5 - УЗ распылитель.

Заявленный катализатор в форме порошка, состоящий из мезопористых каталитических микросфер алюмомарганцевой шпинели, получается методом спрей-пиролиза из прекурсора, представляющего собой водный раствор смеси нитратов марганца и алюминия с добавкой хлорида натрия или без нее. Содержание растворенных солей в преркурсоре находится в диапазонах, проиллюстрированных таблицей 1.

Мезопористые каталитические микросферы алюмомарганцевой шпинели представляют собой полые структуры следующего химического состава - Mn1,5Al1,5O4, содержание Mn - 43-45 масс. %; Al - 20-23% масс.; О - 33-35 масс. %.

Заявленный способ осуществляют следующим образом.

Мезопористые каталитические микросферы алюмомарганцевой шпинели синтезируют методом спрей-пиролиза из прекурсора, представляющего собой водный раствор смеси нитрата марганца, нитрата алюминия и хлорида натрия в следующих пропорциях:

1. Нитрат марганца (Mn(NO3)2*6H2O) - от 2,17 до 6,50% масс. При выходе концентрации за указанные пределы сферы не формируются или содержатся в синтезированном продукте в незначительном количестве, а преобладают осколочные частицы, не обеспечивающие требуемый технический результат.

2. Нитрат алюминия (Al(NO3)3*9H2O) - от 2,83 до 8,50% масс. При выходе концентрации за указанные пределы сферы не формируются или содержатся в синтезированном продукте в незначительном количестве, а преобладают осколочные частицы, не обеспечивающие требуемый технический результат.

3. Хлорид натрия (NaCl) - от 0 до 5% масс. Без добавления NaCl сферы формируются, но их удельная поверхность сравнительно не высока, образцы с NaCl обладают большей удельной поверхностью и более развитыми порами. Повышение концентрации NaCl ведет к снижению прочности сфер и введение более 5% масс., ведет к их разрушению.

4. Вода дистиллированная - остальное.

Компоненты 1 -3 растворяют в дистиллированной воде (компонент 4) и полученный раствор прекурсора заливают в ультразвуковой генератор аэрозоля. Воздушный аэрозоль прекурсора насосом втягивают в трубчатую печь, где поддерживает постоянную температуру в диапазоне 850-1150°С. При более низкой температуре разложение солей протекает с низким выходом и целевой продукт в форме порошка мезопористых каталитических микросфер не формируется, при более высоких температурах существенно возрастают энергозатраты и требования к материалу футеровки трубчатой печи и фильтра, что технико-экономических не целесообразно. В печи происходит высыхание частиц аэрозоля прекурсора, разложение нитратов марганца и алюминия и формирование заданной формы частиц и пористости. Сформированные частицы в составе аэрозоля улавливаются на фильтре из нержавеющей стали или электрофильтре, а отработанный газ очищается от продуктов разложения солей пропусканием через каскад барботеров, принципиальная схема показана на фиг. 1.

Катализатор в форме порошка мезопористых каталитических микросфер алюмомарганцевой шпинели не содержит инертного носителя, благодаря чему сохраняет высокую термостойкость, соответствующую диаграмме состояния смеси оксидов магния и алюминия Mn1,5Al1,5O4, полая мезопористая структура частиц катализатора исключает агрегацию и обеспечивает длительный период их нахождения в воздушном аэрозоле и эффективный контакт с горячими топочными газами, обеспечивающий высокую степень конверсии. После оседания на электрофильтре или улавливании иным способом частицы могут быть возвращены в аппарат для последующего использования.

Мезопористые каталитические микросферы алюмомарганцевой шпинели представляет собой полые структуры следующего химического состава - Mn1.5Al1.5O4, содержание Mn - 43-45 масс. %; Al - 20-23% масс.; О - 33-35 масс. %. Высокие каталитические свойства алюмомарганцевой шпинели были показаны в ряде научных работ и приведены в некоторых изобретениях, общей проблемой их применения является невысокая активность катализатора вследствие высокого содержания инертного наполнителя и низкой удельной площади контакта, а также низкая термостойкость в связи с химическим взаимодействием или сплавлением между шпинелью и инертным носителем при повышенных температурах.

Существенными отличительными признаками заявленного катализатора являются:

- тонкодисперсная мезопористая сферическая полая форма частиц с пониженной насыпной плотностью, обеспечивающей длительное пребывания в аэрозольной форме в газовой фазе дожигового агрегата.

- термостойкость до 1600°С.

- содержание активного компонента более 95% масс.

Примеры практической реализации.

Испытания катализатора проводили на автоматическом проточном хемосорбционном анализаторе ChemBET PULSAR TPR/TPD на примере окисления угарного газа до диоксида углерода.

Определение дисперсности, размера и формы частиц проводили на сканирующем электронном микроскопе Tescan Vega 3 при ускоряющем напряжении 20 кВ и интенсивности пучка 6 в режиме регистрации вторичных электронов.

Определение насыпной плотности проводили на волюметре Скотта PT-SV100 с диаметром отверстия 2,5 мм.

Определение термостойкости проводили прокаливанием в высокотемпературной муфельной печи Thermolyne 1700, скорость нагрева 20 град/мин., максимальная температура 1700 град., время выдержки 10 мин.

Определение содержание активного компонента осуществляли на основе анализа фазового состава катализатора, который проводили рентгенографическим методом на рентгеновском дифрактометре Дифрей 401, оснащенным рентгеновской трубкой с излучением Cr Kα при углах 2θ от 14 до 140°.

Активность катализатора, согласно настоящему изобретению, обеспечивается активным марганцевым компонентом, высокой удельной поверхностью и оценивается по степени конверсии СО до СО2 (фиг. 2).

Удельная поверхность синтезированных порошков катализатора составляла от 9 до 20 м2/г, данное значение получено при измерении методом БЭТ на автоматическом анализаторе удельной поверхности NOVA Series 1200е, время дегазации составляло 4 часа при температуре 200°С.

Элементный состав синтезированных порошков катализатора был определен методом энергодисперсионной рентгеновской спектроскопии с применением сканирующего электронного микроскопа Tescan Vega 3 с энергодисперсионным детектора рентгеновского излучения Oxford Instruments INC А Х-Act. Количество Mn составляет 43,9-44,1 масс. %, Al 20,9-22,1 масс. %, О 34,0-34,2 масс. %.

Фазовый состав синтезированных порошков катализатора представлен двумя фазами - основной фазой MnAl2O4 и незначительными примесями фазы оксида марганца MnO.

Таким образом, поставленная проблема решается предложенным катализатором для дожигания органических соединений и оксида углерода.

Пример 1.

Прекурсор состава:

1. Нитрат марганца (Mn(NO3)2*6H2O) - 2,17% масс.

2. Нитрат алюминия (Al(NO3)3*9H2O) - от 2,83% масс.

3. Хлорид натрия (NaCl) - 0% масс.

4. Вода дистиллированная - остальное.

Компоненты 1-3 растворяются в дистиллированной воде (компонент 4), полученный раствор прекурсора заливается в ультразвуковой генератор аэрозоля. Воздушный аэрозоль прекурсора насосом втягивается в трубчатую печь, где поддерживается постоянной температуре, составляющей 950°С. Аэрозоль синтезированных микросфер улавливается на фильтре из нержавеющей стали, а отработанный газ очищается от продуктов разложения солей пропусканием через каскад барботеров.

Синтезированный катализатор имеет сферическую форму частиц с развитой мезопористой структурой стенок с низким содержанием расколотых сфер при среднем размере частиц 1-3 мкм. Удельная поверхность частиц составляет 15±1 м2/г. Термостойкость - до 1600°С.

Пример 2.

Прекурсор состава:

1. Нитрат марганца (Mn(NO3)2*6H2O) - 4,34% масс.

2. Нитрат алюминия (Al(NO3)3*9H2O) - 5,66% масс.

3. Хлорид натрия (NaCl) - 0% масс.

4. Вода дистиллированная - остальное.

Синтезе микросфер осуществляется аналогично примеру 1. Синтезированный катализатор имеет сферическую форму частиц с развитой мезопористой структурой стенок с низким содержанием расколотых сфер при среднем размере частиц 1-3 мкм. Удельная поверхность частиц составляет 13±1 м2/г. Термостойкость - до 1600°С.

Пример 3. Прекурсор состава:

1. Нитрат марганца (Mn(NO3)2*6H2O) - 6,50% масс.

2. Нитрат алюминия (Al(NO3)3*9H2O) - 8,50% масс.

3. Хлорид натрия (NaCl) - 0% масс.

4. Вода дистиллированная - остальное.

Синтезе микросфер осуществляется аналогично примеру 1.

Синтезированный катализатор имеет сферическую форму частиц с развитой мезопористой структурой стенок с низким содержанием расколотых сфер при среднем размере частиц 1-3 мкм. Удельная поверхность частиц составляет 9±1 м2/г. Термостойкость - до 1600°С.

Пример 4.

Прекурсор состава:

1. Нитрат марганца (Mn(NO3)2*6H2O) - 3,90% масс.

2. Нитрат алюминия (Al(NO3)3*9H2O) - 5,10% масс.

3. Хлорид натрия (NaCl) - 1,0% масс.

4. Вода дистиллированная - остальное.

Синтезе микросфер осуществляется аналогично примеру 1.

Синтезированный катализатор имеет сферическую форму частиц с развитой мезопористой структурой стенок с низким содержанием расколотых сфер при среднем размере частиц 1-3 мкм. Удельная поверхность частиц составляет 17±1 м2/г. Термостойкость - до 1600°С.

Пример 5.

Прекурсор состава:

1. Нитрат марганца (Mn(NO3)2*6H2O) - 3,25% масс.

2. Нитрат алюминия (Al(NO3)3*9H2O) - 4,25% масс.

3. Хлорид натрия (NaCl) - 2,5% масс.

4. Вода дистиллированная - остальное.

Синтезе микросфер осуществляется аналогично примеру 1.

Синтезированный катализатор имеет сферическую форму частиц с развитой мезопористой структурой стенок с низким содержанием расколотых сфер при среднем размере частиц 1-3 мкм. Удельная поверхность частиц составляет 19±1 м2/г. Термостойкость - до 1600°С.

Пример 6.

Прекурсор состава:

1. Нитрат марганца (Mn(NO3)2*6H2O) - 2,17% масс.

2. Нитрат алюминия (Al(NO3)3*9H2O) - 2,83% масс.

3. Хлорид натрия (NaCl) - 5,0% масс.

4. Вода дистиллированная - остальное.

Синтезе микросфер осуществляется аналогично примеру 1.

Синтезированный катализатор имеет сферическую форму частиц с развитой мезопористой структурой стенок с высоким содержанием расколотых сфер при среднем размере частиц 1-3 мкм. Удельная поверхность частиц составляет 20±1 м2/г. Термостойкость - до 1600°С.

Пример 7.

Прекурсор состава:

1. Нитрат марганца (Mn(NO3)2*6H2O) - 2,17% масс.

2. Нитрат алюминия (Al(NO3)3*9H2O) - 2,83% масс.

3. Хлорид натрия (NaCl) - 5,0% масс.

4. Вода дистиллированная - остальное.

Синтезе микросфер осуществляется аналогично примеру 1.

Синтезированный катализатор имеет сферическую форму частиц с развитой мезопористой структурой стенок с высоким содержанием расколотых сфер при среднем размере частиц 1-3 мкм. Удельная поверхность частиц составляет 20±1 м2/г. Термостойкость - до 1600°С.

При концентрации нитрат марганца менее 2,17% масс., или более 6,50% масс. нарушается стехиометрия шпинели или общее содержание сухой фракции в результате чего сферы не формируются или содержатся в синтезированном продукте в незначительном количестве, а преобладают осколочные частицы, не обеспечивающие требуемый технический результат.

При концентрации нитрат алюминия менее 2,83% масс., или более 6,50% масс. нарушается стехиометрия шпинели или общее содержание сухой фракции в результате чего сферы не формируются или содержатся в синтезированном продукте в незначительном количестве, а преобладают осколочные частицы, не обеспечивающие требуемый технический результат.

Без добавления хлорида натрия сферы формируются, но их удельная поверхность сравнительно не высока, образцы сфер при введении NaCl в прекурсор обладают большей удельной поверхностью и более развитыми порами, однако повышение концентрации NaCl ведет к снижению прочности сфер и при введении более 5% масс.NaCl сферы преимущественно разрушаются во время технологического цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ И СИНТЕЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2008 |

|

RU2373995C1 |

| МАРКИРУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637334C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ КСЕРОГЕЛЕЙ И НАНОПОРОШКОВ В СИСТЕМЕ ZrO(YO)-AlO ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ ПРИ КОНВЕРСИИ МЕТАНА В СИНТЕЗ-ГАЗ | 2016 |

|

RU2629667C1 |

| Способ приготовления феррит-цинкового катализатора для реакции переэтерификации | 2023 |

|

RU2814104C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО γ-ALOДЛЯ КАТАЛИТИЧЕСКИХ СИСТЕМ | 2018 |

|

RU2711921C1 |

| Катализатор для получения синтетических углеводородов из СО и Н2 и способ его приготовления | 2018 |

|

RU2674161C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-MnO-NiO для создания катодных электродов твердооксидного топливного элемента | 2020 |

|

RU2743341C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2492963C1 |

| Способ получения покрытия на основе кобальт-марганцевой шпинели на поверхности нержавеющей стали | 2022 |

|

RU2790490C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2022647C1 |

Группа изобретений относится к технологии приготовления дожиговых порошковых катализаторов, применяемых для дожига отходящих промышленных газов, содержащих углеводороды и/или оксид углерода при температурах от 800 до 1600°С. Предложен катализатор в виде мезопористых каталитических микросфер алюмомарганцевой шпинели. Микросферы синтезируют методом спрей-пиролиза из прекурсора, представляющего собой водный раствор смеси нитрата марганца, нитрата алюминия и хлорида натрия в пропорциях, обеспечивающих стабильное формирование полых и мезопористых микросфер с удельной поверхностью от 9 до 20 м2/г. Прекурсор содержит нитрат марганца Mn(NO3)2⋅6H2O от 2,17 до 6,50% масс., нитрат алюминия Al(NO3)3⋅9H2O от 2,83 до 8,50% масс., хлорид натрия NaCl от 0 до 5% масс., вода дистиллированная – остальное. Предложен также способ получения указанного катализатора. Группа изобретений позволяет получить катализатор в форме порошка с низкой плотностью, термостойкостью до 1600°С и удельной поверхностью до 20 м2/г. 2 н.п. ф-лы, 2 ил., 1 табл., 7 пр.

1. Катализатор в виде мезопористых каталитических микросфер алюмомарганцевой шпинели, отличающийся тем, что микросферы синтезируют методом спрей-пиролиза из прекурсора, представляющего собой водный раствор смеси нитрата марганца, нитрата алюминия и хлорида натрия в пропорциях, обеспечивающих стабильное формирование полых и мезопористых микросфер с удельной поверхностью от 9 до 20 м2/г: нитрат марганца Mn(NO3)2⋅6H2O – от 2,17 до 6,50% масс., нитрат алюминия Al(NO3)3⋅9H2O – от 2,83 до 8,50% масс., хлорид натрия NaCl – от 0 до 5% масс., вода дистиллированная – остальное.

2. Способ получения катализатора, заключающийся в том, что компоненты нитрат марганца Mn(NO3)2⋅6Н2О – от 2,17 до 6,50% масс., нитрат алюминия Al(NO3)3⋅9H2O – от 2,83 до 8,50% масс., хлорид натрия NaCl – от 0 до 5% масс. растворяют в дистиллированной воде, далее полученный раствор прекурсора заливают в ультразвуковой генератор аэрозоля, затем воздушный аэрозоль прекурсора насосом втягивают в трубчатую печь, где поддерживают постоянную температуру в диапазоне 850-1150°С, до высыхания частиц аэрозоля прекурсора, разложения нитратов марганца и алюминия и формирования сферической формы полых частиц, имеющих мезопористую структуру стенок, обеспечивающей величину удельной поверхности от 9 до 20 м2/г, сформированные частицы в составе аэрозоля улавливают на фильтре из нержавеющей стали или электрофильтре, а отработанный газ очищают от продуктов разложения солей пропусканием через каскад барботеров.

| КАТАЛИЗАТОР ДЛЯ ДОЖИГАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2120333C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2219998C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 0 |

|

SU382261A1 |

| US 20170354956 A1, 14.12.2017 | |||

| CN 108568313 A, 25.09.2018 | |||

| US 20130011729 A1, 10.01.2013. | |||

Авторы

Даты

2025-06-05—Публикация

2024-03-26—Подача