(54) ИНСТРУМЕНТ ДЛЯ ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ С ПОЛОСТЬЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для выдавливания рельефных полостей | 1991 |

|

SU1794580A1 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| Штамповый блок | 1990 |

|

SU1792785A1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Устройство для обратного выдавливания полых изделий с фланцем | 1973 |

|

SU471946A1 |

Изобретение относится к обработке металлов давлением и может быть ис- , пользовано, например, для выдавливания полостей пресс-форм и штампов.

Известны конструкции тяжело нагруженного инструмента для холодного выдавливания сложньлх глубоких полостей, содержащие матрицу, пуансон, элементы центрирования, крепления и направления пуансона i l Известен также инструмент для выдавливания изделий с полостью, содержащий смонтированные в корпусе матрицу, съемник, элементы центрирования, направления и крепления пуансона, выполненного с хвостовиком Т-образного профиля, по которому пуансон шарнирно соединен с бандажированной опорой, опирающейся плоским торцом на прокладку, закрепленную на основании .

Известные конструкции инструмента для выдавливания изделий с полостью не обеспечивают необходимую стойкость пуансона при его прямом и обратном ходе, так как они не компенсируют опасный изгибающий момент, действующий на пуансон при его уводе в про|цессе внедрения в заготовку и при выходе из нее. Увод пуансона при выдавливании издeJJИй с удлиненной полос: тью происходит, как показывает практика, в направлении, перпендикулярном к боковой поверхности длинных сторон пуансона, и особенно сильно проявляется при выдавливании глубоких удлиненных полостей. Известная конструкция плавающего инструмента компенсирует только угловое смещение

10 пуансона относительно верхней плиты штампа (за счет деформации буферного устройства), однако поперечное смещение пуансона относительно матрицы и в этой конструкции не компенсируется,

15 что при выдавливании глубоких полостей, сопро эождающемся уводом рабочей части пуансона, приводит к поломке пуансона.

Цель изобретения - повышение стой20кости пуансона за счет компенсации опасного изгибакядего момента, действующего на пуансон.

Поставленная цель достигается тем, что инструмент для выдавлива25ния изделий с полостью, содержащий смонтированные в корпусе матрицу, съемник, элементы центрирования, направления и крепления пуансона, выполненного с хвостовиком Т-образного

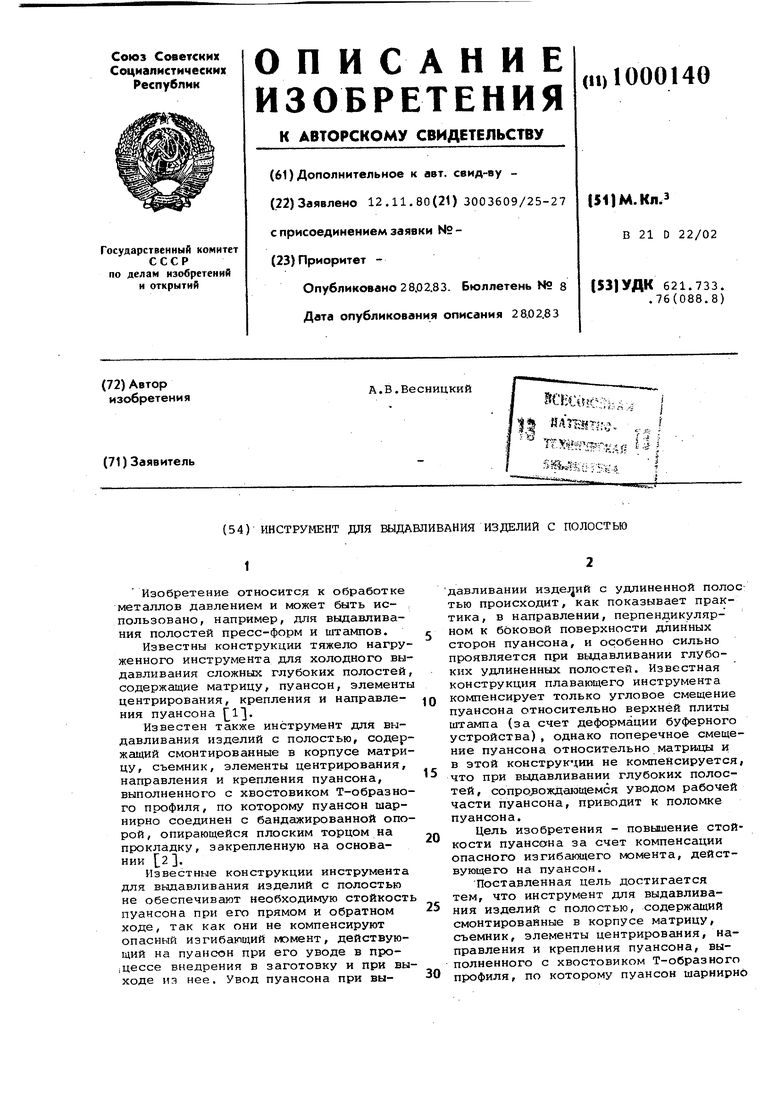

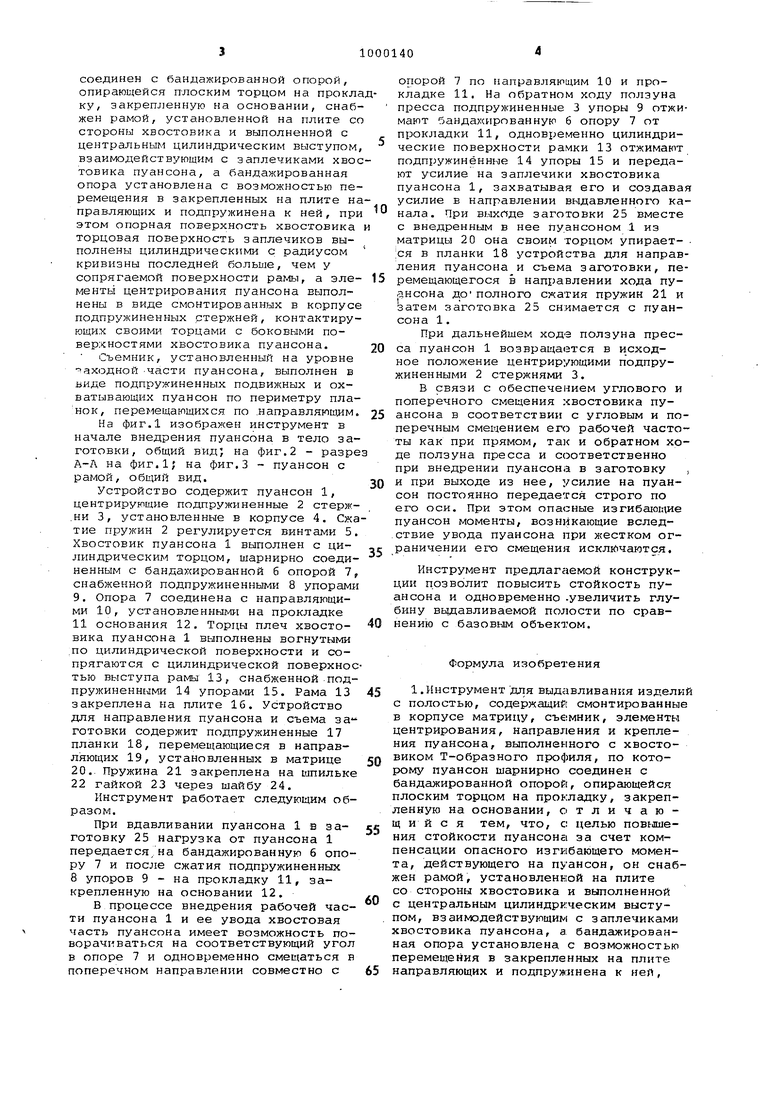

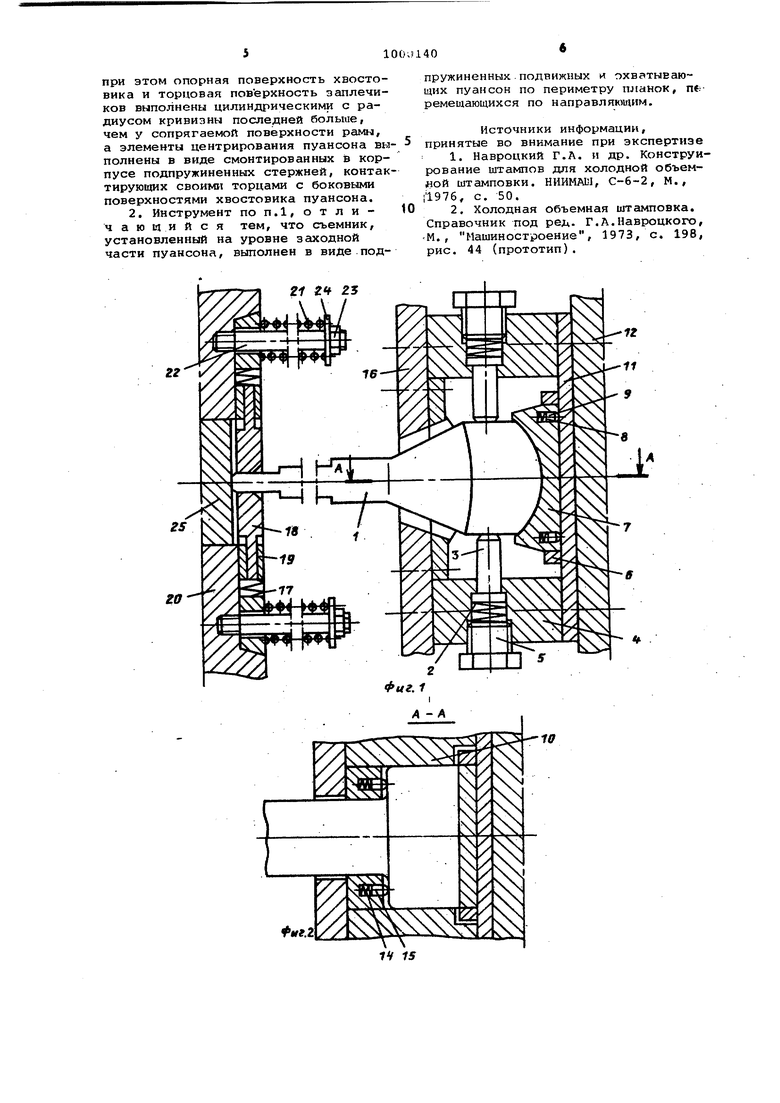

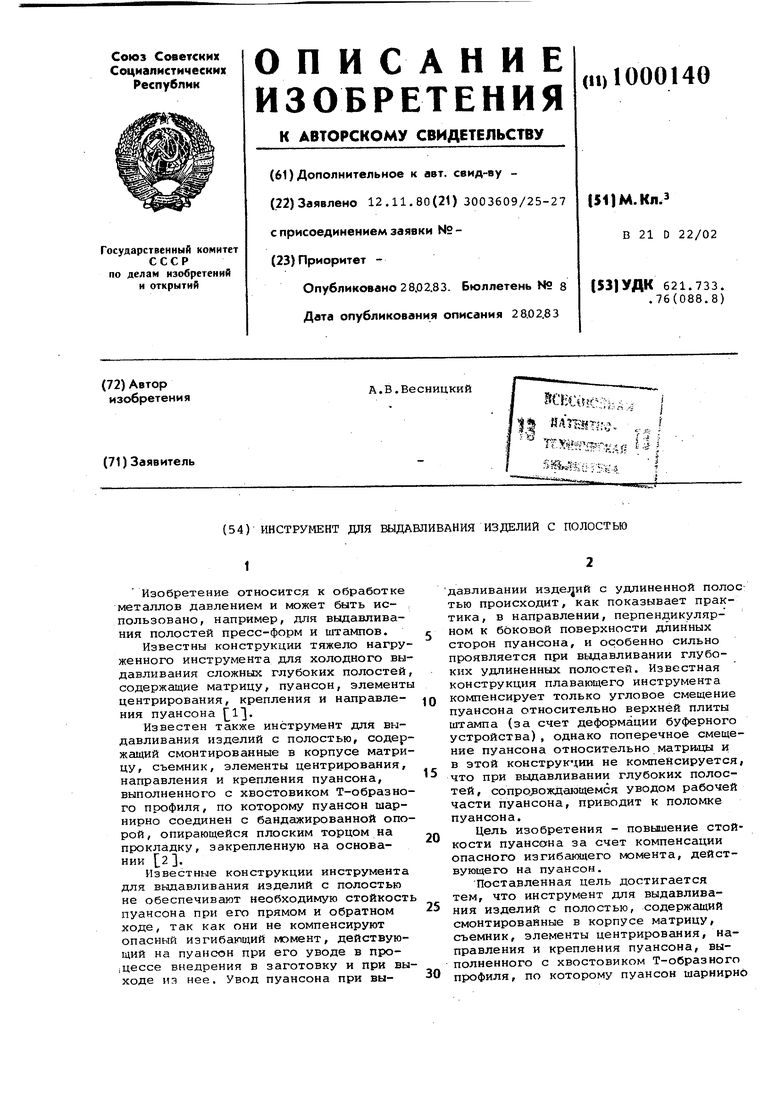

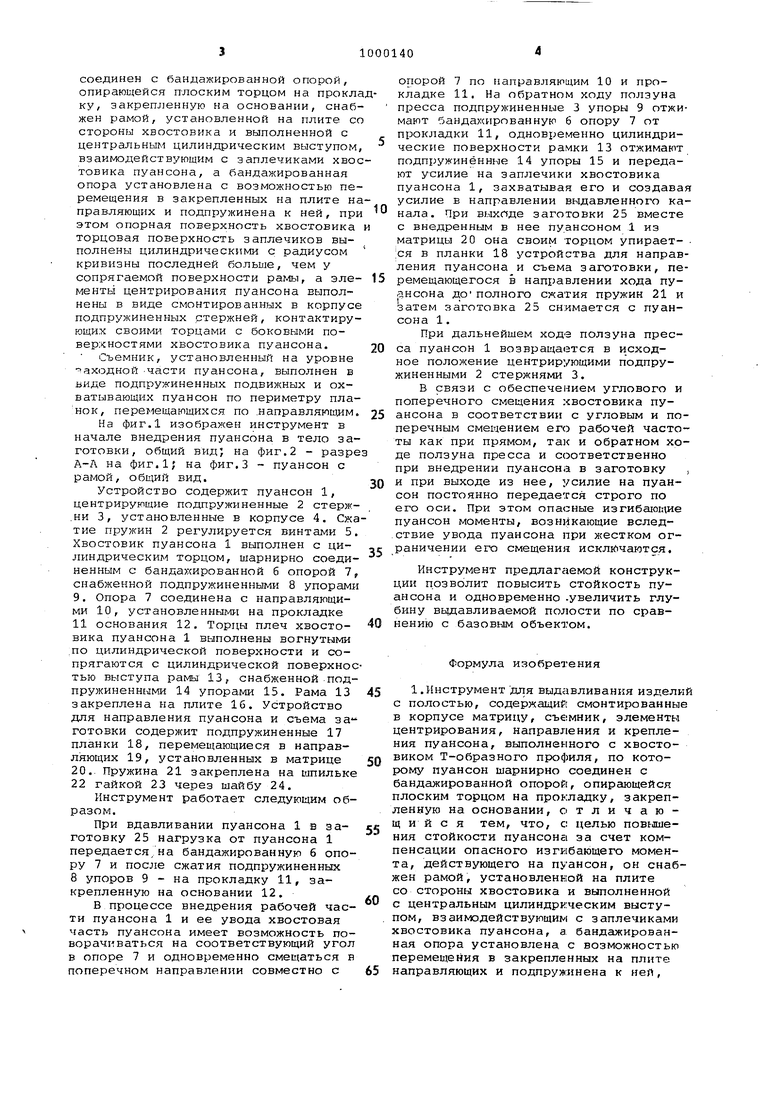

30 профиля, по которому пуансон шарнирно соединен с бандажированной опорой, опирающейся плоским торцом на прокл ку, закрепленную на основании, снаб жен рамой, установленной на плите со стороны хвостовика и выполненной с центральным цилиндрическим выступом взаимодействующим с заплечиками хво товика пуансона, а бандажированная опора установлена с возможностью перемещения в закрепленных на плите на правляющих и подпружинена к ней, при этом опорная поверхность хвостовика торцовая поверхность заплечиков выполнены цилиндрическими с радиусом кривизны последней больше, чем у сопрягаемой поверхности рамы, а элементы центрирования пуансона выполнены в виде смонтированных в корпусе подпружиненных стержней, контактирующих своими торцами с боковыми поверхностями хвостовика пуансона. Съемник, установленный на уровне аходной Части пуансона, выполнен в виде подпружиненных подвижных и охватывающих пуансон по периметру планок, перемещающихся по .направляющим На фиг.1 изображен инструмент в начале внедрения пуансона в тело заготовки, общий вид; на фиг.2 - разре А-Л на фиг.1; на фиг.З - пуансон с рамой, общий вид. Устройство содержит пуансон 1, центрирующие подпружиненные 2 стерж.ни 3, установленные в корпусе 4. Сжа тие пружин 2 регулируется винтами 5. Хвостовик пуансона 1 выполнен с цилиндрическим торцом, шарнирно соединенным с бандажированной 6 опорой 1, снабженной подпружиненными 8 упорами 9. Опора 7 соединена с направляющими 10, установленными на прокладке 11 основания 12. Торцы плеч хвостовика пуансона 1 выполнены вогнутыми по цилиндрической поверхности и сопрягаются с цилиндрической поверхнос тью выступа рамы 13, снабженной подпружиненн 11ми 14 упорами 15. Рама 13 закреплена на плите 16. Устройство для направления пуансона и съема за готовки содержит подпружиненные 17 планки 18, перемещающиеся в направляющих 19, установленных в матрице 20.. Пружина 21 закреплена на шпильке 22 гайкой 23 через шайбу 24. Инструмент работает следующим образом. При вдавливании пуансона 1 в заготовку 25 нагрузка от пуансона 1 передается, на бандажированную 6 опору 7 и после сжатия подпружиненных 8 упоров 9 - на прокладку 11, закрепленную на основании 12. В процессе внедрения рабочей части пуансона 1 и ее увода хвостовая часть пуансона имеет возможность поворачиваться на соответствующий угол в опоре 7 и одновременно смещаться н поперечном направлении совместно с опорой 7 по направляющим 10 и прокладке 11. На обратном ходу ползуна пресса подпружиненные 3 упоры 9 отжимают бандакированную 6 опору 7 от прокладки 11, одновременно цилиндрические поверхности рамки 13 отжимают подпружиненные 14 упоры 15 и передают усилие на заплечики хвостовика пуансона 1, захватывая его и создавая усилие в направлении выдавленного канала. При выхГ5де заготовки 25 вместе с внедренным в нее пуансоном 1 из матрицы 20 она своим торцом упирает- ;ся в планки 18 устройства для направления пуансона и съема заготовки, перемещающегося в направлении хода пуансона ДОполного сжатия пружин 21 и затем заготовка 25 снимается с пуансона 1. При дальнейшем ходе ползуна пресса пуансон 1 возвращается в и сходное положение центрирующими подпружиненными 2 стержнями 3. В связи с обеспечением углового и поперечного смещения хвостовика пуансона в соответствии с угловым и поперечным смещением его рабочей частоты как при прямом, так и обратном ходе ползуна пресса и соответственно при внедрении пуансона в заготовку , и при выходе из нее, усилие на пуансон постоянно передается строго по его оси. При этом опасные изгибающие пуансон моменты, возникающие вследствие увода пуансона при хлестком ограничении его смещения исключаются. Инструмент предлаггаемой конструкции позволит повысить стойкость пуансона и одновременно .увеличить глубину вьвдавливаемой полости по сравнению с базовым объектом. Формула изобретения 1.Инструмент для выдавливания изделий с полостью, содержащий смонтированные в корпусе матрицу, съемник, элементы центрирования, направления и крепления пуансона, выполненного с хвостовиком Т-образного профиля, по которому пуансон шарнирно соединен с бандажированной опорой, опирающейся плоским торцом на прокладку, закрепленную на основании, отличающийся тем, что, с целью повьлшения стойкости пуансонс за счет компенсации опасного изгибающегчэ момента, действующего на пуансон, он снабжен рамой, установленной на плите со стороны хвостовика и вьтолненной с центральным цилиндрк:ческим выступом, взаимодействующим с заплечиками хвостовика пуансона, а бандажированная опора установлена с возможностью перемещения в закрепленных на плите направляющих и подпружинена к ней,

при этом опорная поверхность хвостовика и торцовая поверхность заплечиков выполнены цилиндрическими с радиусом кривизны последней больше, чем у сопрягаемой поверхности рамы, а элементы центрирования пуансона выполнены в виде смонтированных в корпусе подпружиненных стержней, контактирующих своими торцами с боковыгли поверхностями хвостовика пуансона. 2. Инструмент по п.1, отличаю и и и с я тем, что съемник, установленный на уровне заходной части пуансона, выполнен в виде подФиг.

пружиненных подвижных и охватывающих пуансон по периметру планок, nfrремеиаающихся по направляющим.

Источники информации, принятые во внимание при экспертизе

-М., Машиностроение, 1973, с. 19В, рис. 44 (прототип).

Авторы

Даты

1983-02-28—Публикация

1980-11-12—Подача