Изобретение относится к механической обработке труднообрабатываемых материалов с локальным подогревом и может быть использовано преимуществен но при строгании, фрезеровании и , дроблении.

Известен способ плазменно-механической обработки при прерывистом резании, согласно которому для зажигания дуги перед началом рабочего хода используется подставной анод (анодспутник) , закрепленный на траверсе станка и перемещаемый совместно с плазмотроном и резцом относительно обраба тываемой детали l .

Недостатком известного способа является неустойчивый режим горения плазменной дуги в.момент ее перехода с анода-спутника на обрабатываемую поверхность,.исключающий стабильный . прогрев начального участка детали, чт5 влияет на стойкость режущего инструмента.

Цель изобретения - стабилизация

горения дуги.

Поставленная цель достигается тем, что подставной анод устанавливают выше уровня обра| атываемой поверхности на величину, равную 0,4-0,6 оптимальной длины плазменной дуги, а

после ее зажигания подставной анод опускают ниже обрабатываемой поверхности со скоростью, определяемой из соотношения

.Y

П А Р )

где Vp- скорость опускания подставного анода, M/cJ - величина завышения подстав10ного анода над обрабатываемой поверхностью, мм; п - величина опускания подставного анода относительно обрабатываемой поверхности, MMJ

15 А - расстояние от подставного анода до режущего инструмента, мм,

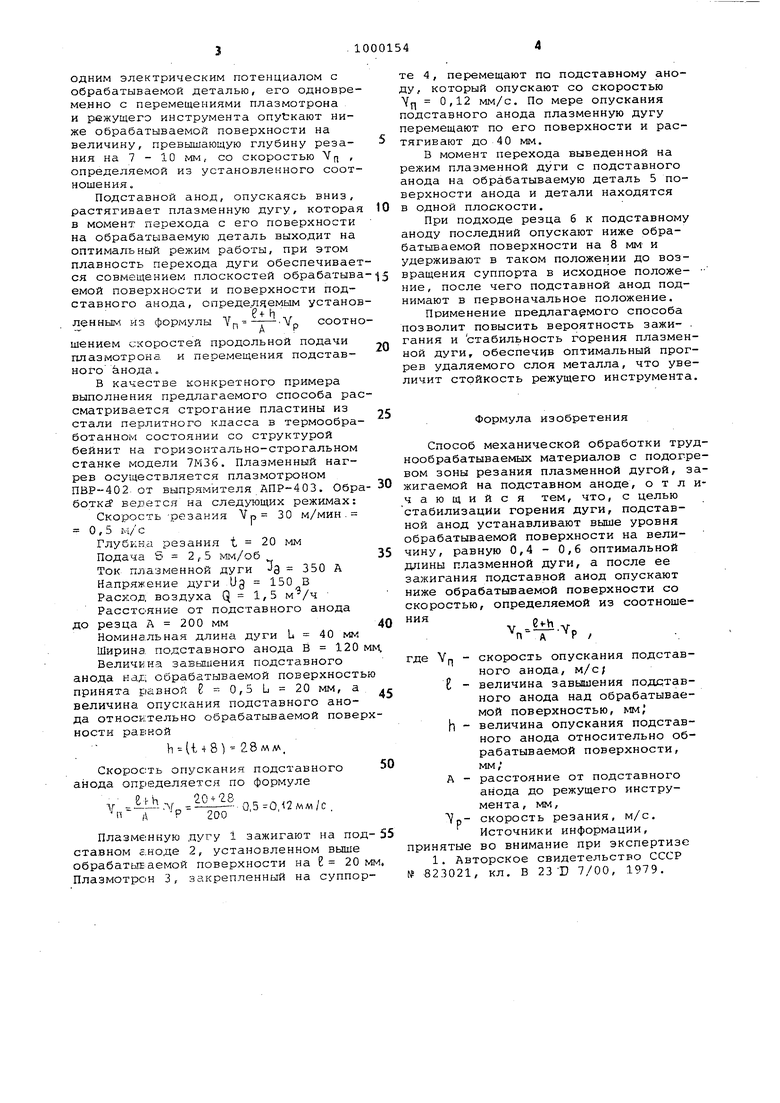

р- скорость резания, м/с. На фиг.1 изображен начальный мо- . .

20 мент зажигания плазменной дуги на подставном аноде на фиг.2 - переход призменной дуги, выведенной на заданный режим работы, с подставного анода на обрабатываемую деталь, на 25 фиг.З - момент врезания режущего инструмента в обрабатываемую деталь.

Способ осуществляют следующим образом.

После зажигания плазменной душ 30 на подставном аноде, находящемся под одним электрическим потенциалом с обрабатываемой деталью, его одновре менно с перемещениями плазмотрона и режущего инструмента опуЬкают ниже обрабатываемой поверхности на величину, превышающую глубину резания на 7 - 10 мм, со скоростью Yf , определяемой из установленного соот ношения. Подставной анод, опускаясь вниз, растягивает плазменную дугу, котора в момент перехода с его поверхности на обрабатываемую деталь выходит на оптимальный режим работы, при этом плавность перехода дуги обеспечивае ся совмещением плоскостей обрабатыв емой поверхности и поверхности подставного анода, определяемым устано ленным из формулы Yn -7-Vp соотн шением скоростей продольной подачи плазмотрона и перемещения подставного с1нода« В качестве конкретного примера выполнения предлагаемого способа ра сматривается строгание пластины из стали перлитного класса в термообра ботанном состоянии со структурой бейнит на горизонггально-строгальном станке модели 7М36. Плазменный нагрев осуществляется плазмотроном ПВР-402 от выпрямителя АПР-403. Обр ботк ведется на следующих режимах: Скорость резания г - 30 м/мин . 0,5 м/с Глубина резания t 20 мм Подача S 2,5 мм/об Ток плазменной дуги JS 350 А Напряжение дуги Ug 150 В Расход воздуха Q 1,5 Расстояние от подставного анода до резца А 200 мм Номина.льная длина дуги L 40 мм Ширина подставного анода В 120 Величина завышения подставного анода над обрабатываемой поверхност принята равной - 0,5 L 20 мм, а величина опускания подставного анода относительно обрабатываемой повер ности ) 28мм. Скорость опускания подставного анода определяется по формуле V-,. - « Плазменную дугу 1 зажигают на под ставном с.ноде 2, установленном выше обрабатьшаемой поверхности на Е 20 Плазмотрон 3, закрепленный на суппор те 4, перемещают по подставному аноду, который опускают со скоростью ц 0,12 мм/с. По мере опускания подставного анода плазменную дугу перемещают по его поверхности и растягивают до 40 мм. В момент перехода выведенной на режим плазменной дуги с подставного анода на обрабатываемую деталь 5 поверхности анода и детали находятся в одной плоскости. При подходе резца 6 к подставному аноду последний опускают ниже обрабатываемой поверхности на 8 мм- и удерживают в таком положении до возвращения суппорта в исходное положе- ние, после чего подставной анод поднимают в первоначальное положение. Применение предлагаемого способа позволит повысить вероятность зажи- . гания и стабильность горения плазменной дуги, обеспечив оптимальный прогрев удаляемого слоя металла, что увеличит стойкость режущего инструмента. Формула изобретения Способ механической обработки труднообрабатываемых материалов с подогревом зоны резания плазменной дугой, зажигаемой на подставном аноде, отличающийся тем, что, с целью стабилизации горения дуги, подставной анод устанавливают выше уровня обрабатываемой поверхности на величину, равную 0,4 - 0,6 оптимальной длины плазменной дуги, а после ее зажигания подставной анод опускают ниже обрабатываемой поверхности со скоростью, определяемой из соотношеV -.У„ П А Р где Yq - скорость опускания подставного анода, м/с; 6 - величина завышения подставного анода над обрабатываемой поверхностью, мм, h - величина опускания подставного анода относительно обрабатываемой поверхности, мм; А - расстояние от подставного анода до режущего инструмента, мм, Yp- скорость резания, м/с. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 823021, кл. В 23D 7/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-механической обработки труднообрабатываемых материалов | 1984 |

|

SU1230745A1 |

| Способ прерывистой механической обработки труднообрабатываемых материалов | 1978 |

|

SU730475A1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1979 |

|

SU929336A1 |

| Способ предварительного подогрева изделия электрической дугой | 1983 |

|

SU1131614A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Устройство для механической обра-бОТКи C пРОгРЕВОМ зОНы РЕзАНияплАзМЕННОй дугОй | 1979 |

|

SU821067A1 |

| Способ механической обработки с разупрочнением материала нагревом плазменной дугой и устройство для его осуществления | 1979 |

|

SU865535A1 |

| Способ плазменно-механической обработки | 1979 |

|

SU856717A1 |

| Способ механической обработки с подогревом зоны резания плазменной дугой | 1979 |

|

SU872035A1 |

| Электрод к устройствам для плазменной обработки | 1980 |

|

SU927440A1 |

Авторы

Даты

1983-02-28—Публикация

1980-07-01—Подача