Изобретение относится к механической обработке и предназначается для обработки резанием с предварительным подогревом труднообрабатываемых материалов.

Цель устройства - повышение производительности процесса плазменно-механичес- кой обработки и увеличения стойкости режущего инструмента за счет введения в известное устройство новых узлов, а также за счет изменения связей между узлами.

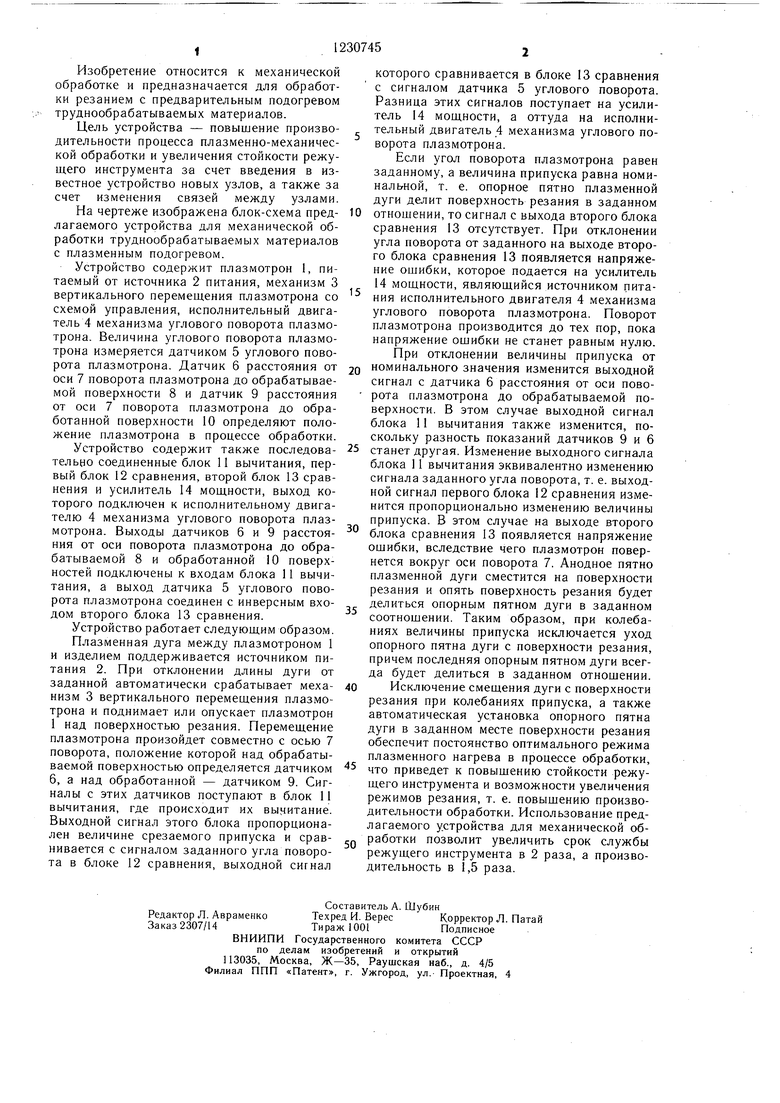

На чертеже изображена блок-схема предлагаемого устройства для механической обработки труднообрабатываемых материалов с плазменным подогревом.

Устройство содержит плазмотрон 1, питаемый от источника 2 питания, механизм 3 вертикального перемещения плазмотрона со схемой управления, исполнительный двигатель 4 механизма углового поворота плазмотрона. Величина углового поворота плазмотрона измеряется датчиком 5 углового поворота плазмотрона. Датчик б расстояния от оси 7 поворота плазмотрона до обрабатываемой поверхности 8 и датчик 9 расстояния от оси 7 поворота плазмотрона до обработанной поверхности 10 определяют положение плазмотрона в процессе обработки.

Устройство содержит также последовательно соединенные блок 11 вычитания, первый блок 12 сравнения, второй блок 13 сравнения и усилитель 14 мощности, выход которого подключен к исполнительному двигателю 4 механизма углового поворота плазмотрона. Выходы датчиков 6 и 9 расстояния от оси поворота плазмотрона до обрабатываемой 8 и обработанной 10 поверхностей подключены к входам блока 11 вычитания, а выход датчика 5 углового поворота плазмотрона соединен с инверсным входом второго блока 13 сравнения.

Устройство работает следующим образом.

Плазменная дуга между плазмотроном 1 и изделием поддерживается источником питания 2. При отклонении длины дуги от заданной автоматически срабатывает механизм 3 вертикального перемещения плазмотрона и поднимает или опускает плазмотрон 1 над поверхностью резания. Перемещение плазмотрона произойдет совместно с осью 7 поворота, положение которой над обрабатываемой поверхностью определяется датчиком 6, а над обработанной - датчиком 9. Сигналы с этих датчиков поступают в блок 11 вычитания, где происходит их вычитание. Выходной сигнал этого блока пропорционален величине срезаемого припуска и сравнивается с сигналом заданного угла поворота в блоке 12 сравнения, выходной сигнал

Составитель А. Шубин

Редактор Л. АвраменкоТехред И. ВересКорректор Л. Патай

Заказ 2307/14Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектиая, 4

которого сравнивается в блоке 13 сравнения с сигналом датчика 5 углового поворота. Разница этих сигналов поступает на усилитель 14 мощности, а оттуда на исполнительный двигатель 4 механизма углового поворота плазмотрона.

Если угол поворота плазмотрона равен заданному, а величина припуска равна номинальной, т. е. опорное пятно плазменной дуги делит поверхность резания в заданном

0 отношении, то сигнал с выхода второго блока сравнения 13 отсутствует. При отклонении угла поворота от заданного на выходе второго блока сравнения 13 появляется напряжение ощибки, которое подается на усилитель 14 мощности, являющийся источником пита ния исполнительного двигателя 4 механизма

углового поворота плазмотрона. Поворот

плазмотрона производится до тех пор, пока

напряжение ощибки не станет равным нулю.

При отклонении величины припуска от

Q номинального значения изменится выходной сигнал с датчика 6 расстояния от оси пово- рота плазмотрона до обрабатываемой поверхности. В этом случае выходной сигнал блока 11 вычитания также изменится, поскольку разность показаний датчиков 9 и 6

5 станет другая. Изменение выходного сигнала блока 11 вычитания эквивалентно изменению сигнала заданного угла поворота, т. е. выходной сигнал первого блока 12 сравнения изменится пропорционально изменению величины припуска. В этом случае на выходе второго

блока сравнения 13 появляется напряжение ощибки, вследствие чего плазмотрон повернется вокруг оси поворота 7. Анодное пятно плазменной дуги сместится на поверхности резания и опять поверхность резания будет делиться опорным пятном дуги в заданном соотношении. Таким образом, при колебаниях величины припуска исключается уход опорного пятна дуги с поверхности резания, причем последняя опорным пятном дуги всегда будет делиться в заданном отнощении.

0 Исключение смещения дуги с поверхности резания при колебаниях припуска, а также автоматическая установка опорного пятна дуги в заданном месте поверхности резания обеспечит постоянство оптимального режима плазменного нагрева в процессе обработки,

5 что приведет к повыщению стойкости режущего инструмента и возможности увеличения режимов резания, т. е. повыщению производительности обработки. Использование предлагаемого устройства для механической обQ работки позволит увеличить срок службы режущего инструмента в 2 раза, а производительность в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки труднообрабатываемых материалов | 1980 |

|

SU1000154A1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1979 |

|

SU929336A1 |

| Устройство для механической обра-бОТКи C пРОгРЕВОМ зОНы РЕзАНияплАзМЕННОй дугОй | 1979 |

|

SU821067A1 |

| Способ механической обработкиРЕзАНиЕМ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU841896A1 |

| Способ механической обработки | 1980 |

|

SU929332A1 |

| Способ механической обработки с разупрочнением материала нагревом плазменной дугой и устройство для его осуществления | 1979 |

|

SU865535A1 |

| Электрод к устройствам для плазменной обработки | 1980 |

|

SU927440A1 |

| Способ плазменно-механической обработки листовой заготовки из труднообрабатываемого материала | 1988 |

|

SU1572751A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Способ прерывистой механической обработки труднообрабатываемых материалов | 1978 |

|

SU730475A1 |

| Панков А | |||

| Е., Полуянов В | |||

| С | |||

| Плазмен- но-механическая обработка материалов | |||

| Обзор | |||

| М.: НИИМаш, 1981, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для регулирования расстояния от плазмотрона до поверхности изделия | 1973 |

|

SU506004A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-05-15—Публикация

1984-11-23—Подача