,54) УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цанговый патрон для зажима кольцевых деталей | 1981 |

|

SU992130A1 |

| Устройство для съема и обработки заготовок со стороны отрезки на токарных автоматах | 1985 |

|

SU1284707A1 |

| Зажимной патрон | 1990 |

|

SU1787702A1 |

| Устройство к станку для образования внутренней резьбы | 1987 |

|

SU1442339A2 |

| Автоматический токарный станок | 1982 |

|

SU1026972A1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| Вертикальный давильно-отрезной полуавтомат | 1982 |

|

SU1082520A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Силовой замок для соединения деталей | 1978 |

|

SU881391A2 |

Изобретение относится к металлообработке .и может быть использовано при закреплений кольцевых деталей, например колец сферических роликоподшипников, при их токарной обработке.

Известно устройство для закрепления кольцевых деталей, содержащее корпус, цангу, перемещаемую при помощи штока, подпружиненный упор и суппорт 13

При таком исполнении низка надежность работы устройства.

цель изобретения ;повышение надежности работы.

Поставленная цель достигается тем, что на наружной поверхности корпуса выполнена радиальная кольцевая проточка, в которой расположен с возможностью перемещения подпружиненный упор, выполненный в виде кольца с торцовым буртиком и предназначенный для взаимодействия с введенным в устройство толкателем в виде кронштейна с подшипником качения на конце, установленным на суппорте.

Причем устройство снабжено с подг.ПБУЖИненной втулкой, установленной в выполненной торцовой расточке корпуса и предназначенной для взаимодействия с упором, ширина которого выполняется меньше радиальной кольцевой проточки на величину, превышающую допустимую ассиметрию зажимаемых деталей.

Такое выполнение повьшает надежность работы устройства.

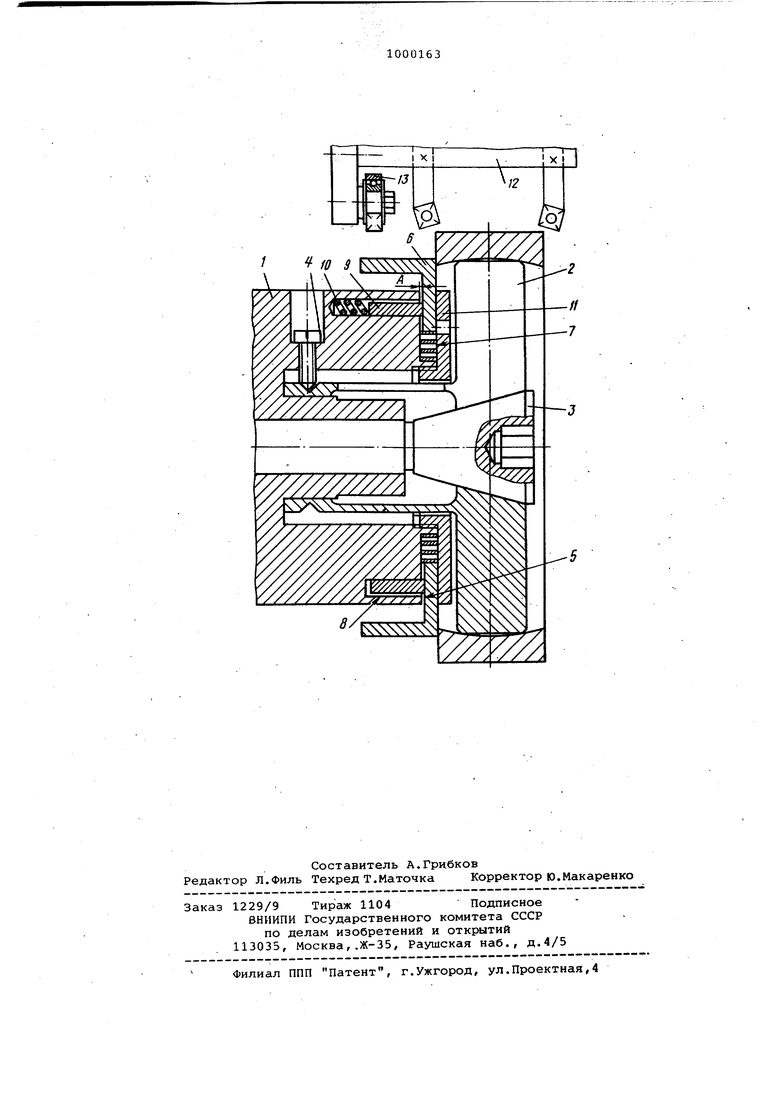

-На чертеже представлено устроит ство, общий вид.

В корпусе 1 пашрона установлена цанга 2, лепестки которой разжимакЛ-

10 ся при перемещении штока 3. Цанга 2 крепится с помощью винта 4. Наружная поверхность цанги 2 имеет цилиндрическую форму с тороидной фаской.

15 На наружной поверхности корпуса

1 выполнена радиальная кольцевая про точка 5, в которой расположен упор 6, выполненный в виде кольца с торцовым буртиком. Упор 6 подпружинен в 20 радиальном направлении при помощи .пружин 7..

Наружный диаметр упора 6 выбирается из условия обеспечения одновременной обработки обоих торцов и наруж ной поверхности обрабатываемой детали. в корпусе 1 выполнена торцовая расточка 8, в которой размещена втулка 9. В торцовой расточке 8 выполнены три глухих отверстия, в которых раэ30 мещены пружины 10, упирающиеся во втулку 9, которая в свою очередь упи рается в торец упора 6. Для повышения точности баэированиЯ и закрепления деталей, имеющих асимметричность сферы относительно торцов, Ширина упора 6 выполняется меньше ширины радиальной кольцевой проточки 5 на величину А, превышающую допустимую асимметрию закрепляе мых деталей. К корпусу 1 патрона с помощью резьбы прИкреплен а крллшка 11. На попереч ном суппорте 12 установлен толкател 13, выполненный в виде кронштейна с подшипником качения на конце. На эт же суппорте 12 установлены режущие инструменты для, одновременной подрезки двух торцов детали. Устройство работает следующим образом. Обрабатываемая деталь устанавлива ется до упора 6. После включения привода зажима шток 3 перемещается влево в осевом направлении, разжимая цангу 2, лепестки которой, перемещаясь в радиальном направлении, зажима ют деталь по внутренней сферической поверхности. После включения привода подачи поперечный суппорт 12, на котором установлен толкатель 13, вместе с резцами подводится к обрабатываемой детаЛи, Начинается процесс резания. При приближении резцов к упору б толкатель 13 воздействует на упор б, который начинает перемещаться в радиальном направлении, обеспечивая одновременную подрезку двух торцов детали. После окончания резания суппорт 12 отходит в первоначальное положение, при этом упор б под действи ем пружин также возвращается в первоначальное положение. Применение предлагаемого устройства обеспечивает надежную работу, что позволяет повысить точность взаимного расположения наружной и торцовых поверхностей более, чем в два раза, уменьшить допуск на ширину и снизить деформации детали от силы зажима. Формула изобретения 1.Устройство для закрепления кольцевых деталей, содержащее корпус, цангу, перемещаемую при помощи штока, подпружиненный упор и суппорт, отличающееся тем, что, с целью повышения надежности работы, на наружной поверхносхи корпуса выг. полнена радиальная кольцевая проточка, в котррой расположен с возможностью перемещение подпружиненный упор выполненный в виде кольца с . торцовым буртиком и предназначенныйдля взаимодействия с введенным в устройство толкателем в виде кронштейна с подшипником качения на конце , установленным на суппорте. 2.Устройство поп«1, о т л и ч аю щ е е с я тем, что, оно снабжено, подпружиненной втулкой, установленной в выполненной торцовой расточке корпуса и предназначенной для взаимодействия с упором, ширина которого вы-.. полняется меньше радиальной кольцевой проточки на величину, превышающую допустимую асимметрию зажимаемых деталей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 439352, кл. В 23 В 31/20, 1972.

Авторы

Даты

1983-02-28—Публикация

1981-05-08—Подача