(54) МЕХАНИЗМ ВРЕЗАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подач | 1981 |

|

SU1014690A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Гидравлический привод подачи для кругло-шлифовальных станков врезного типа | 1939 |

|

SU58327A1 |

| Люнет | 1988 |

|

SU1565631A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| Гидропривод устройства автоматического врезания к круглошлифовальному станку | 1982 |

|

SU1041276A1 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Механизм перемещения ведомого узла | 1991 |

|

SU1774913A3 |

1

Изобретение относится к абразивной обработке, в частности, на круглошлифовальных бесцентровых станках.

Известен механизм врезания, содержащий корпус, закрепленный на станке неподвижно относительно обрабатываемой детали, с установленным на нем гидроцилиндром ускоренного подвода-отвода, шток которого связан с подвижной бабкой и с перпендикулярно расположенным к нему гидроцилиндром рабочей подачи с регулируемой дросселем на выходе рабочей скоростью поршня, на штоке которого установлен клин с возможностью взаимодействия с опорной планкой и при рабочей подаче с роликом, установленным на оси в пазу штока гидроцилиндра ускоренного подвода-отвода 1.

Недостатком известного устройства является то, что шлифование возможно вести только с постоянной скоростью рабочей подачи, что требует значительного времени на выхаживание и обработку в несколько проходов для получения качественно обработанных деталей, а следовательно, снижается производительность.

Цель изобретения - повышение производительности путем автоматического бесступенчатого регулирования скорости .рабочей подачи шлифовальной бабки по мере уменьшения припуска на обработку.

Поставленная цель достигается тем, что гидроцилиндр рабочей подачи снабжен дополнительным дросселем, установленным на выходе и выполненным в виде полого стержня с продольной шелью переменного сечения,

10 смонтированного на фланце гидроцилиндра рабочей подачи, и шайбы, встроенной в поршень с полым на длину стержня штоком.

Кроме того, стержень и шайба механизма врезания выполнены с входными конусами, причем шайба установлена с возможностью радиального перемещения между параллельными торцами поршня рабочей подачи и веденным в устройство кольцом.

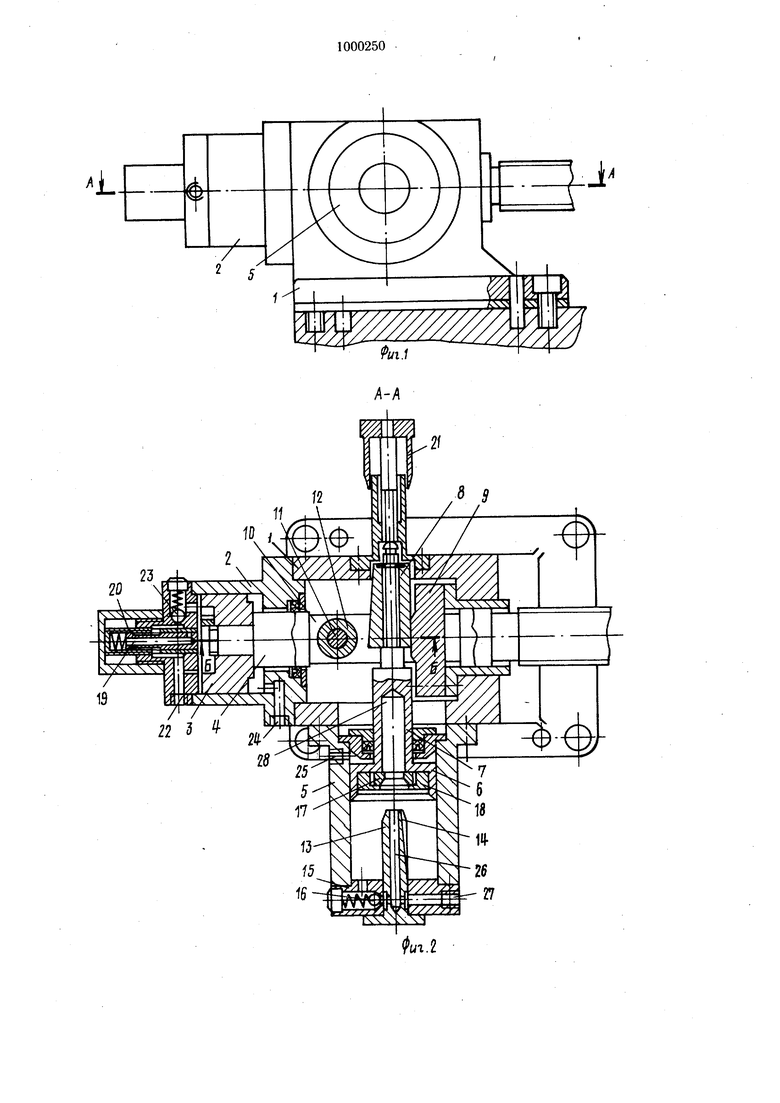

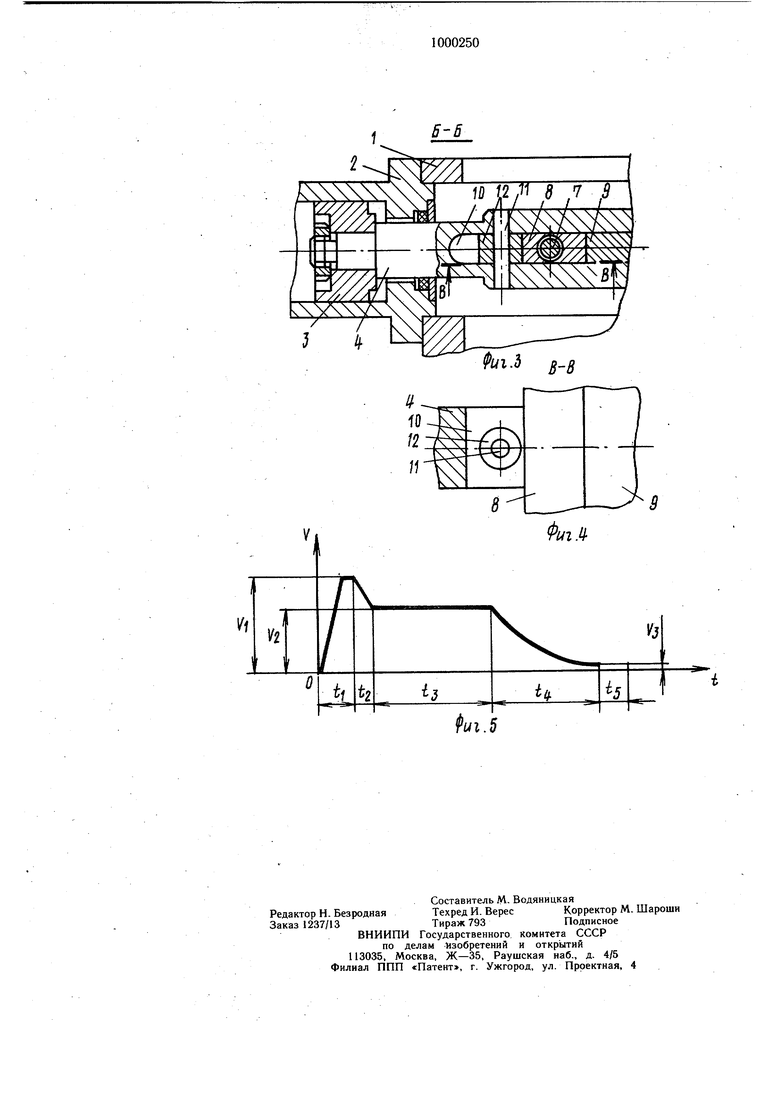

На фиг. 1 представлен механизм врезания, внешний вид; на фиг. 2 - сеченяе А-А

20 на фиг. 1 (вдоль гидроцилиндров ускоренного под вода-отвод а и рабочей подачи в исходном положении); на фиг. 3 - сечение Б-Б на фиг. 2 (вдоль цилиндра ускоренного подвода-отвода и штока в положении

осуществления рабочей подачи); на фиг. 4 - сечение на фиг. 3 (по штоку в положении осуществления рабочей подачи); на фиг. 5 - график скорости перемещения щлифовальной бабки по времени.

Механизм врезания содержит корпус 1, закрепленный на неподвижной относительно обрабатываемой детали части станка. На корпусе 1 установлены гидроцилиндры 2 ускоренного подвода-отвода с поршнем 3 и штоком 4, связанным со шлифовальной бабкой (не показана), и гидроцилиндр 5 рабочей подачи, расположенный перпендикулярно к гидроцилиндру 2. Гидроцилиндр 5 рабочей подачи содержит поршень 6 и полый шток 7, на котором установлен клин 8, контактирующий по сопряженной с ним поверхности с опорной планкой 9. В пазу 10 штока 4 установлен на оси 11 ролик 12, контактирующий с клином 8 при осуществлении рабочей подачи. В гидроцилиндре 5 рабочей подачи на выходе встроен-дополнительный дроссель автоматического регулирования скорости рабочей подачи, содержащий полый с входным конусом стержень 13, на котором выполнена продольная щель 14 переменного сечения. Стержень 13 установлен на фланце 15, в котором размещен обратный клапан 16. Шток 7 выполнен полььм на глубину, равную длине стержня 13. Поршень 6 снабжен шайбой 17, которая выполнена с входным конусом и установлена с возможностью радиального перемещения между параллельными торцами поршня 6, и скрепленного с ним кольцом 18. На гидроцилиндре 2 ускоренного подвода-отвода установлены тормозное устройство 19 отскока, регулятор 20 величины хода ускоренного подвода, а на корпусе 1 размещен регулятор 21 величины съема припуска.

Механизм врезания работает следующим образом.

Производят наладку механизма на требуемый режим работы путем настройки: регулятора 20 величины хода ускоренного подвода (одновременно с ним автоматически перемещается тормозное устройство 19 от скока, регулятора 21 величины съема припуска, дросселя на величину постоянной рабочей скорости (не показан). Включают цикл, который осуществляется автоматичес.ки в указанной ниже последовательности. Из гидросистемы (не показана) масло под давлением подается в магистраль 22, по карману в тормозном устройстве 19 отскока масло через обратный клапан 23 поступает в нештоковую полость гидроцилиндра 2 ускоренного подвода-отвода. Поршень 3 со штоком 4 и связанная с ним шлифовальная бабка перемещаются слева направо (фиг. 2) ускоренно до контакта ролика 12 с клином 8, как показано на фиг. 3 и 4. Слив из щтоковой полости гидроцилиндра 2 ускоренного

подвода-отвода осуществляется по магистрали 24.

При приближении ролика 12 к клину 8 осуществляется торможение поршня 3 и при соприкосновении ролика 12 с клином 8 выдается команда на подачу масла под давлением в магистраль 25 и по ней в штоковую полость гидроцилиндра 5 рабочей подачи. Поршень 6 со щтоком 7 и клином 8 перемещаются сверху вниз (фиг. 2) с постоянной скоростью, установленной дросселем величины постоянной рабочей скорости. Так как масло под давлением одновременно подается и в магистраль 22, то поршень 3 по мере перемещения клина 8 будет постоянно поджимать к нему ролик 12, а штоком 4 перемешать шлифовальную бабку со скоростью и на величину, определяемые скоростью и уклоном клина 8. Перемещение клина 8, ролика 12, щтока 4 и шлифовальной бабки с постоянной скоростью будет происходить до тех пор, пока шайба. 17 с поршнем 6 и кольцом 18 не придет во взаимодействие и относительное движение со стержнем 13 и пропускная способность щели 14 будет боль-, ше пропускной способности дросселя величины постоянной рабочей скорости. После их взаимодействия клин 8, ролик 12, шток 4 и шлифовальная бабка начнут перемещаться с автоматически бесступенчатого регулирования снижающейся скорости рабочей подачи (регрессивная подача) шлифовальной бабки в зависимости от площади переменного сечения щели 14 стержня 13. Масло из внештоковой полости гидроцилиндра 5 рабочей подачи при равномерной скорости перемещения поршня 6 поступает в магистраль 26 полого стержня 13 и далее по магистрали 27 на слив. В начале взаимодействия стержня 13 с шайбой 17 происходит ее центрирование за счет их входных конусов путем радиального перемещения шайбы 17 между параллельными торцами кольца 18 и поршня 6. После их взаимодействия масло из нештоковой полости на выходе дросселируется продольной щелью 14 переменного сечения и шайбой 17 и поступает по полости 28 щтока 7 в магистраль 26 и далее по магистрали 27 через дроссель постоянной рабочей скорости - на слив. Обратный клапан 16 при рабочем ходе запирает свободный слив масла из нештоковой полости гидроцилиндра 5 рабочей подачи. В конечно.м положении поршень 6 упрется во фланец 15, а стержень 13 войдет в полость 28 штока 7, и щель 14 будет иметь минимальное сечение, соответствующее минимальной скорости перемещения щлифовальной бабки. Одновременно выдается команда на включение реле времени на выхаживание или на возврат в исходное положение. Возврат в исходное положение поршней 3 и 6 осуществляется за счет разности площадей щтоковой и нещтоковой полостей при подаче масла под

давлением в. обе полости гидроцилиндров 2 и 5 по магистралям 22, 24 и 25, 27. В этом случае тормозное устройство 19 отскока осуществляет торможение в конце отскока, а обратный клапан 16 обеспечивает на холостом ходу (при отскоке) свободную подачу масла в нештоковую полость гидроцилиндра 5.

После возврата в исходное положение осуществляется выгрузка обработанной детали и загрузка заготовки, и цикл обработки повторяется.

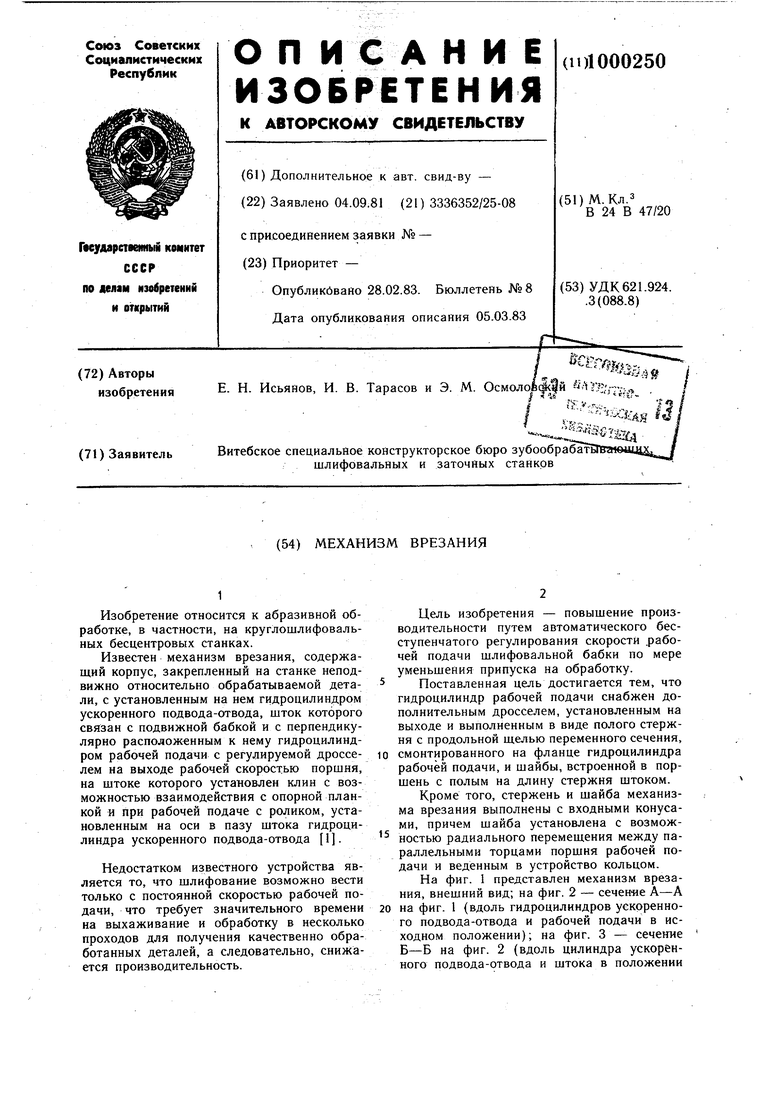

На графике фиг. 5 показана зависимость скорости перемещения шлифовальной бабки по времени. Ордината отражает изменение скорости V, а абсцисса - время t. В начале координат шлифовальная бабка находится в исходном положении - 1 ОиУ 0. На отрезке времени t происходит ускоренный подвод шлифовальной бабки с разгоном в начале t ti и торможением в конце t ii, а скорость достигает величины V Vi (1500-3000 мм/мин). Далее У роисходит перемещение шлифовальной бабки с постоянной рабочей скоростью t ts и V Vj (до 30-60 мм/мин), на которой осуществляют быстрый съем основного припуска без особых требований к геометрической точности и шероховатости обработанной поверхности. С началом работы дросселя автоматического бесступенчатого регулирования рабочей подачи скорость перемещения шлифовальной бабки снижается (регрессивная подача) по мере уменьшения припуска и достигает чистовых величин на оставшемся припуске 0,03-0,1- мм, и t t4, а V УЗ (до 2 мм/мин). После этого может быть включено реле времени на выхаживание t ts и тогда V определяется жесткостью системы СПИД, после чего осуществляется возврат шлифовальной бабки в исходное положение Сна графике не показано). Возврат в исходное положение может быть осуществлен по истечении времени t4, т. е. без выхаживания.

Использование изобретения позволит повысить производительность станка.

Формула изобретения

относительно обрабатываемой детали с установленным на нем гидроцилиндром ускоренного подвода-отвода, шток которого связан с подвижной бабкой,, и с перпендикулярно расположенным к нему гидроцилиндром рабочей подачи с регулируемой дросселем на выходе рабочей скоростью поршня, на штоке которого установлен клин с возможностью взаимодействия с опорной планкой и при рабочей подаче с роликом, установленным на оси в пазу штока гидроцилиндра ускоренного подвода-отвода, отличающийся тем, что, с целью повышения производительности путем авто.матического бесступенчатого регулирования скорости рабочей подачи шлифовальной бабки по мере уменьшения припуска на обработку, гидроцилиндр рабочей подачи снабжен дополнительным дросселем, установленным на выходе и выполненным в виде полого стержня, с продольной щелью переменного сечения, смонтированного на фланце гидроцилиндра рабочей подачи, и шайбы, встроенной в поршень с полым на длину стержня штоком.

Источники информации, принятые во внимание при экспертизе 1. Отчет «ЭЙР по обработке конструкции гидромеханического узла врезания к круглошлифовальному бесцентровому станку мод. ЗЕ184, Витебск, СКБЗШ и ЗС, 1979, с. 7

Авторы

Даты

1983-02-28—Публикация

1981-09-04—Подача