(54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1982 |

|

SU1057264A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1373551A1 |

| Способ пропитки ячеистобетонных изделий | 1978 |

|

SU688485A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2205738C2 |

| Состав для импрегнирования абразивных инструментов | 2022 |

|

RU2781936C1 |

| Способ изготовления графитового кристаллизатора | 1984 |

|

SU1219237A1 |

| Состав для пропитки абразивного инструмента | 1985 |

|

SU1315271A1 |

| Состав для пропитки абразивного инструмента | 1987 |

|

SU1454675A1 |

| Способ изготовления абразивного инструмента на керамической связке | 1982 |

|

SU1038215A1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2284895C2 |

Изобретение относится к производству абразивного инструмента.

Известен способ изготовления абразивного инструмента, согласно которому для повьпиения твердости готовый спеченньш инструмент пропитывают бакелитом 1.

Однако при его применении в качестве импрегиатора износостойкость абразивного инструмента невысокая.

Цель изобретения - повышение износостойкости абразивного инструмента.

Указанная цель достигается тем, что в качестве импрегнатора для пропитки готового абразивного инструмента берут ушеводородформальдегидную смолу в органическом растворителе (керосин, растворитель М 646 и

др.).

Углеводородформальдегидная смола - УФС (ТУ-6-129-76) получается при формальдегидной очистке нафталина путем конденсации нафталина и тионафтена и фор1 альдеп1дом. Она является отходом коксохимического прО изводства.

Импрегнатор на основе углеводородформальдегидной смолы готовят простым смешением УФС и растворителя.

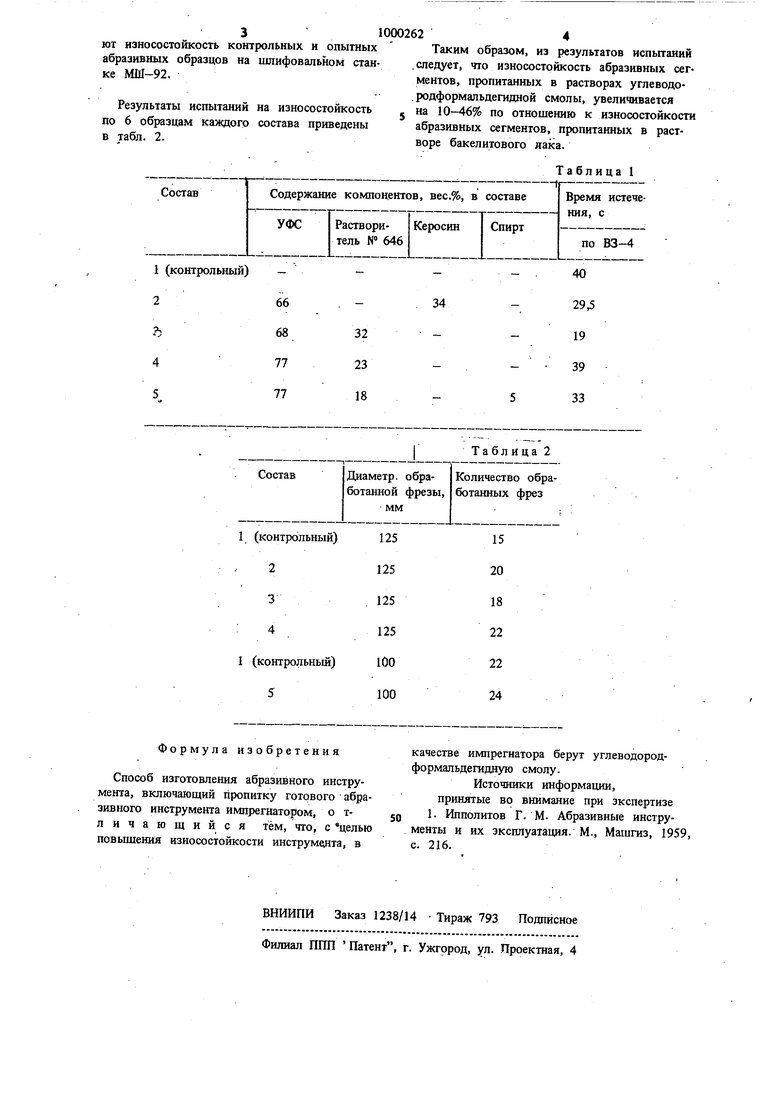

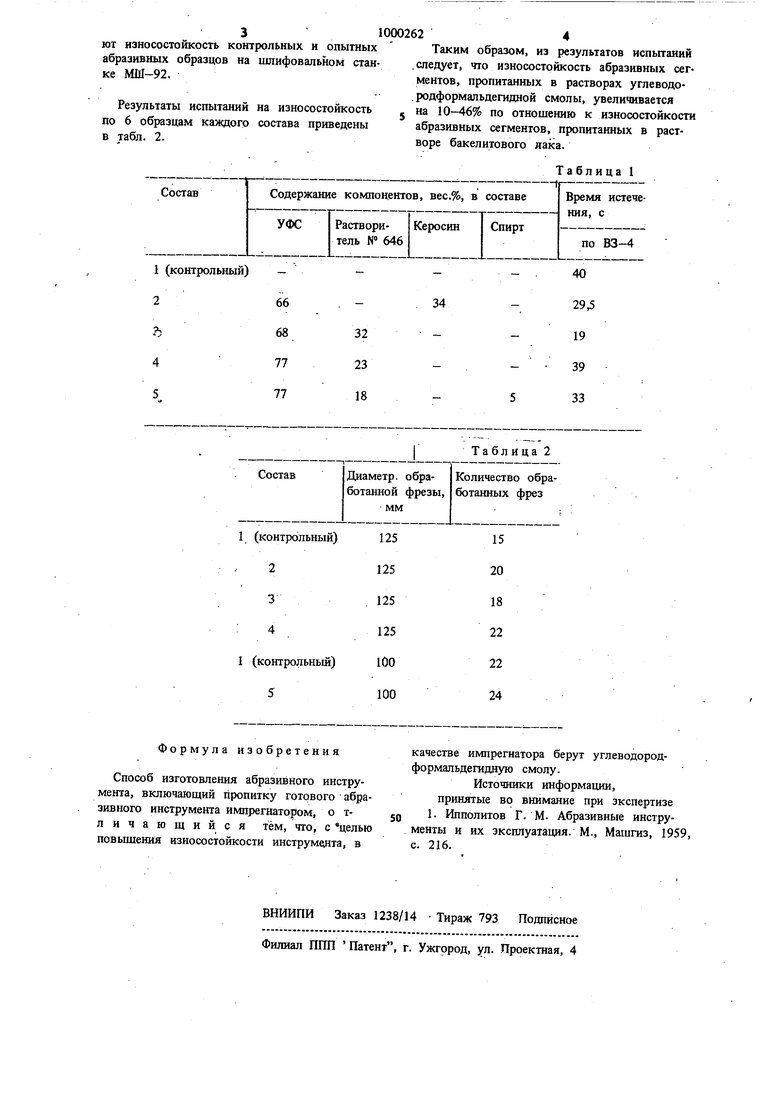

Составы импрегнаторов для пропитки абра. зивных инструментов приведены в табп. 1.

Пропитка абразивных инструментов осуществляется при комнатной температуре простьп л погружением их в раствор импрегнатора. Время пропитки составляет 30 мин. После проtoпитки абразивные образцы извлекают из раствора и ставят на решетку для стекания излишков пропиточного состава. Затем абразивный инструмент загружают в сушильный шкаф, где проводят сушку.

15

П р и м е р. В 500 МП раствора, содержащего 77 вес.% УФС и 23 вес.% растворителя Ff 646, погружают 6 абразивных образ-- цов (50x60x125 мм). После пропитки при комнатной температуре в течение 30 мин образцы извлекают и ставят на решетку для стекания излишков пропиточного состава. После сушки в сущильном ппсафу определя31ют износостойкость контрольных и опытных абразивных образцов на шлифовальном станке Mill-92, Результаты испытаний на износостойкость по 6 образцам каждого состава приведены в табл. 2.

1(контрольный)

2

)

4

5

40

29,5

34

19

39

33

Таблица 2 0002624 Таким образом, из результатов испытаний .следует, что износостойкость абразивных сегментов, пропитанных в растворах углеводородформальдегидной смолы, увеличивается на 10-46% по отношению к износостойкости абразивных сегментов, пропитанных в растворе бакелитового лака. Таблица

Авторы

Даты

1983-02-28—Публикация

1981-09-09—Подача