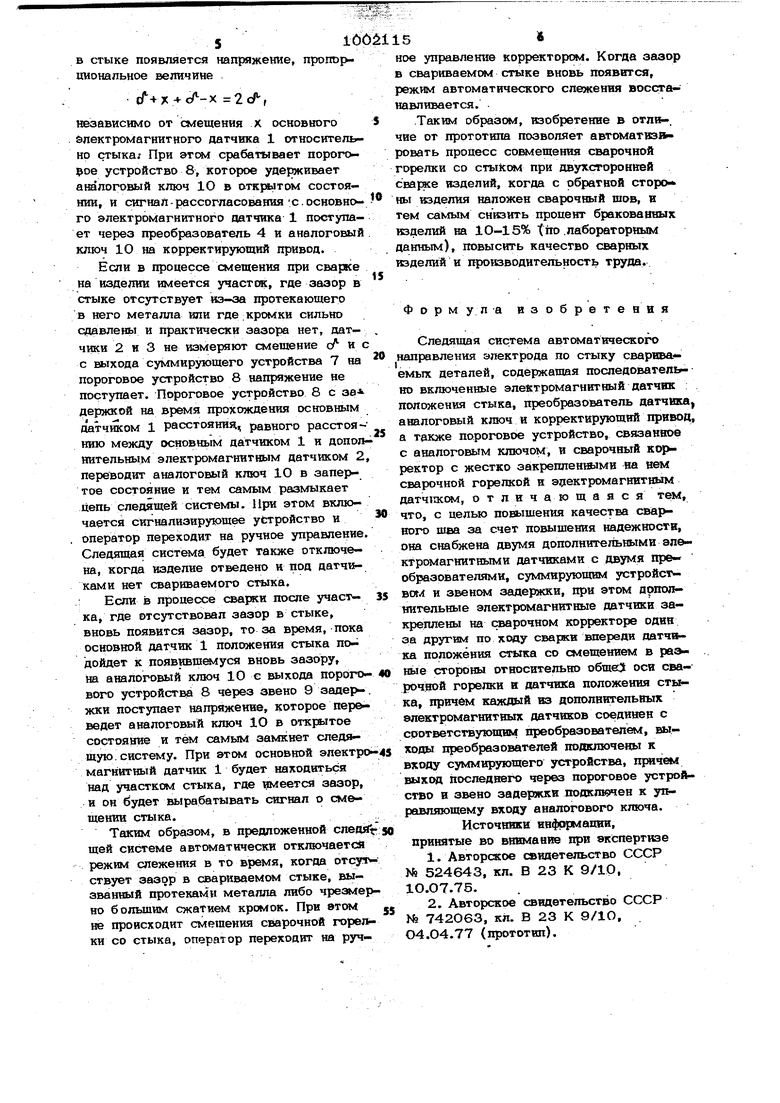

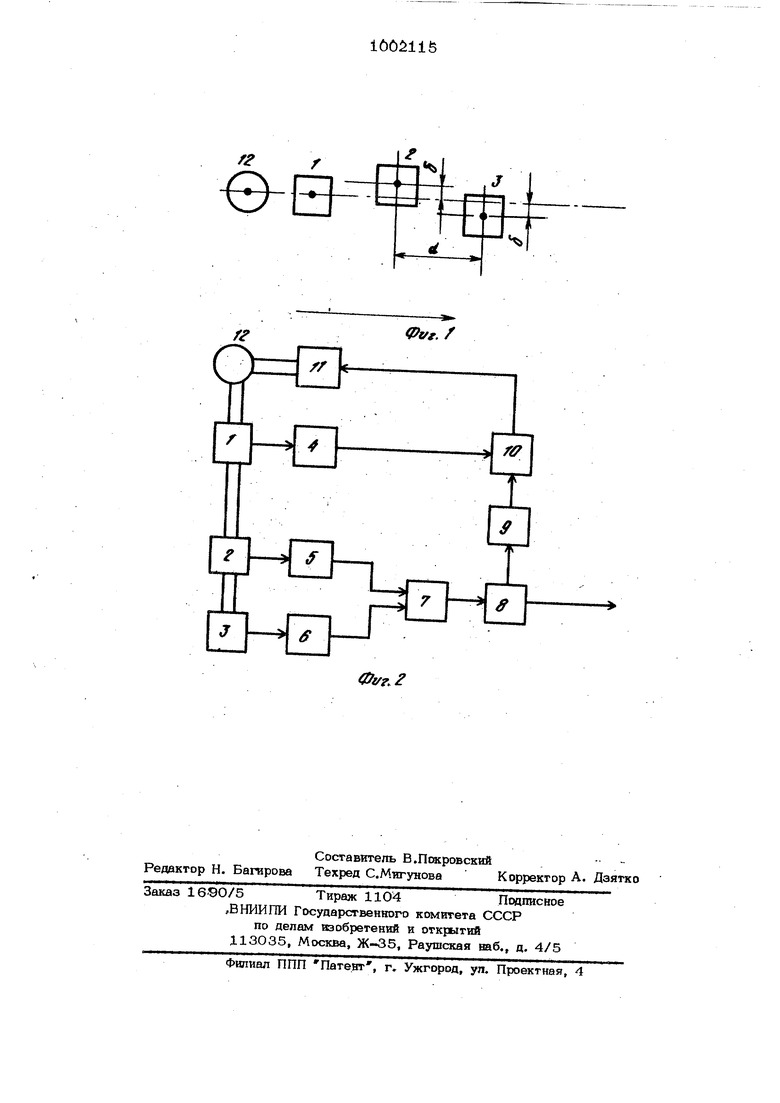

(54) СЛЕДЯЩАЯ СИСТЕМА АВТОМАТИЧЕСКОГО НАПРАВЛЕНИЯ ЭЛЕКТРОДА ПО СТЫКУ СВАРИВАЕМЫХ ДЕТАЛЕЙ Изобретение относится к области а&томатизации процессов сварки металлов, а именно к средствам автоматического управления положением электрода относительно свариваемого стыкового соединения, и может быть использовано при сварке полотнищ, карт, прямошовных и спиральношовных труб. Известна следящая система для автоматического направления электрода по стыку свариваемых деталей,содержащая крошптейн, на котором установлен указатель и источник света, при этом указатель состоит из ролика с расположенной на его окружности V -образной канавкой, а точка пересечения вертикальной оси ролика и оптической оси иоточника света расположена в нижней пол вине ниже вершины V -образной канавки 1 , В результате повышается контрастност указателя на фоне свариваемого изделия Недостатком известного устройства явля ется то, что из-за утомления оператора снижаются производительность и качество сварных изделий. Наиболее близкой к изобретению по технической сущности и достигаемому результату является следящая система для автоматического направления электрода по стыку, которая содержит электромаг нитный датчик, преобразователь сигнала датчика, корректирующий привод, аналоговый ключ и пороговое устройство, управ л$пощее работой аналогового ключа 2 ; В данной системе аналоговым ключом служит электромагнитное реле, а пороговым устройством - триггер Шмитта. При подведении свариваемого ixBaentia под датчик срабатывает пороговое устройство и включает аналоговый ключ, подключ1ак ший выход преобразователя сигнала дат-, чика к корректирующему приводу и вклю чающий тем самым слежение. Недостатком этой системы является то, что она не отключает слежения при наличии протеков металла в стыке при сварке изделий, имеющих наложенный с обратной сторокы шов и не информирует о наличии стыка или его отсутствия под датчиком, что приводит к браку свариваемых соединений, снижает качество свариваемых швов и обуславливает необходимость повторной сварки, что снижает производительность труда. Цель изобретения состоит в повышении качества сварного шва за счет повышения надежности слежения. Цель достигается тем, что известная следящая система, содержащая последовательно включенные электромагнитный датчик положения стыка, преобразователь датчика, аналоговый ключ и корректирующий привод, а также пороговое устройство, связанное с аналоговым ключем, и сварочный корректор с жестко закрепленными на нем сварочной горелкой и электромагнитным датчиком, снабжено двумя дополнительными электромагнитными датчиками с двумя преобразователями, суммирующим устройством и звеном задержки, при этом дополнительные электромагнитные датчики закреплены ва сварочном корректоре один за другим по ходу сварки впереди датчика положения стыка со-смещением в разные стороны относительно общей оси сварочной горелки и датчика положения стыка, причем каждый «з дополнительных элект магнитных датчиков соединен с соответствующим преобразователем, выходы пре образователей подключены к входу сум- мируюшего устройства, причем выход последнего через пороговое устройство и звено задержки подключен к управлякьщему входу аналогового ключа. На фиг. 1 изображено расположение датчиков относительно стыка; на фиг. 2 структурная схема следящей системы. В устройство для автоматического- на правления электрода по стыку свариваемых деталей входят основной электромат нитный датчик 1 положения стыка, дополнительные электромагнитные датчики ,2 и 3, преобразователи 4, 5 и 6 сит налов, датчиков, суммирующее устройств 7 сигналов дополнительных датчиков 2 3, пороговое устройство 8, звено 9 задержки, аналоговый ключ: 10, корректир ющий привод 11, сварочный корректор с жестко закрепленными на нем сварочной горелкой 12, основным датчиком 1 и до полнительными электромагнитными датчиками 2 и 3. Дополнительные электромагнитные датчики 2 и 3 смещены отн сительно общей оси основного датчика 1 и сварочной горелки 12. При этом ра стояние в между центрами датчиков 2 и следует выбирать, минимальным исходя з технологических возможностей ихизотовления. К основному датчику 1 полоения стыка подключены последовательно реобразователь 4, аналопювый ключ 10 корректирующий привод 11. К дополнительному датчику 2 подключен преобразоатель 5, а к датчику 3 преобразователь 6. Выходы обоих преобразователей 5 и 6 одключены к последовательно соединенным суммирующему устройству 7, пороговому устройству 8, звену 9 задержки, выход оторого подключен к управляющему вхоУ аналогового ключа 10. Порог срабатывания порогового устройства 8 выставляют таким образом, тобы оно срабатывало при наличии сигналов о смещениях сЛ стыка относительно обоих дополнительных датчиков 2 и 3. Звено задержки обеспечивает задержку сигнала на время прохождения сварочной горелкой 12 расстояния, равногорасстояншо между датчиком 1 положения стыка и бпижайщим к нему дополнител ным датчиком 2.. . Следящая система работает следующим образом. При наличии зазора в стыке сигнал рассогласования об относительном смещении датчика 1 и стыка поступает на преобразоватеда 4, где он усиливается и преобразуется в постоянное напряжение, величина которого определяет, величину смещения. Это напряжение через откры тый аналоговый ключ 10 подается на корректирующий, привод 11, который перемещает сварочшый корректор и жестко закрепленные на нем сварочную горелку 12 и датчик 1 положения стыка в направлении уменьшения сигнала рассогласования, тем самым выводят датчик 1, а следовательно, и сварочную горелку на стык. Каждый из дополнительных электромагнитных датчиков 2 и 3 вырабатывает сигнал о смещении датчика относительно стыка. В любой момент вр0и(ени такое смещение составляет величину оГ+х где X - смещение основного электромаг нитного датчика 1 относительно стыка. При этом для одного из датчиков смещение будет равно сГ+ х, а для другого с X. Сигналы пропорциональные этим смещениям, через соответствующие прео&разователи 5 и 6 поступают на суммируютове устройство 7, на выходе суммируюшего устройства 7 при наличии зазора В стыке появляется напряжение, пропор ционапьное величине 2сЛ, независимо от смещения х основного апектромагнитного датчика 1 относительно стыка; При этом срабатывает noporcvеое устройство 8, которое удерживает аналоговый ключ 1О в открытом состоянии, и сигнал - рассогласования с. основного электромагнитного датчика 1 поступает через преобразователь 4 и аналоговый ключ 10 на корректирующий привод. Если в процессе смещения при сварке на изделии имеется участок, где зазор в стыке отсутствует из-за протекающего в него металла или где кромки сильно сдавлены и практически зазора нет, датчики 2 и 3 не измеряют смещение с/ и с с выхода суммирующего устройства 7 на пороговое устройство 8 напряжение не поступает. Пороговое устройство 8 с за держкой на время прохождения основным датчшсом 1 расстоянии, равного расстоянию между основным датчшсом 1 и допол нительным электромагнитным датчиком 2 переводит аналоговый ключ 10 в запе1 тое состояние и тем самым размыкает цепь следящей системы. При этом включается сигнализирующее убтройство и оператор переходит на ручное управление. Следящая система будет также отключена, когда изделие отведено и под датчиками нет свариваемого стыка. : Если в процессе сварки после участка, где отсутствовал зазор в стыке, вновь появится зазор, то за время, пока основной датчик 1 положения стыка по-; дойдет к появивщемуся вновь зазору, на аналоговый ключ 10 с выхода порогевого устройства В через звено 9 задержки поступает напряжение, которое переведет аналоговый ключ 10 в открытое состояние и тем самым замкнет следящую систему. При этом основной электро магнитный датчик 1 будет находиться над участком стыка, где имеется зазор, и он будет вырабатывать сигнал о см&щении стыка. Таким образом, в предложенной следя щей системе автоматически отключаетсзй режим слежения в то время, когда отсут ствует зазор в свариваемом стыке, вызванный протеками металла либо чрезмер но большим сжатием кромок. При этом не происходит смещения сварочной горел ки со стыка, оператор переходит на ручное управление корректором. Когда зазор Б свариваемом стыке вновь появится, режим автоматического слежения восстанавливается. .Таким образсм, изобретение в отли-. чие от прототипа позволяет автоматиз1ьровать процесс сою ещения сварочной горелки со стыком при двухсторонней сва1же изделий, когда с обратной сторо ны изделия наложен сварочный щов, н тем са:мым снизить процент бракованных кзделий на 10-15% tiio .лабораторным данным), повысить качество сварных изделий и производительность труда. Формула изобретения Следящая система автоматического направления электрода по стыку сварива емых деталей, содержащая последовательно включённые электромагнитный датчик положения стыка, преобразователь датчика, аналоговый ключ и корректирующий привод, а также пороговое устройство, связанное с аналоговым ключом, и сварочный корректор с жестко закреш1енш 1ми на нем сварочной горелкой и электромагнитным датч1жом, отличающаяся тем, что, с целью повышения качества сварного шаа за счет повыщения надежности, она снабжена двумя дополнительными электромагнитными датчиками с двумя пре- образователями, суммирующим устройстBOt и звеном задержки, при этом дополнительные электромагнитные датчики закреплены на сварочном корректоре один за другим по ходу сварки впереди датчика положения стыка со смещением в равные стороны относительно обще оси сварочдой горелки и датчика положения стыка, причем каждый вз дополнительных электромагнитных датчиков соединен с срответспвующим преобразователем, выходы преобразователей подключены к входу суммирующего устройства, причем выход последнего через пороговое устройство в звено задержки подклкпен к yibравляющему входу аналогового ключа. Источники инфррмасвн, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 524643, кл. В 23 К 9/10, 1О.07.75. 2.Авторское свидетельство СССР № 742О63, кп. В 23 К 9/1О, О4.О4.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Следящее устройство | 1979 |

|

SU925573A1 |

| Следящая система автоматического направления электрода по стыку свариваемых деталей | 1981 |

|

SU998042A1 |

| Способ автоматической дуговой сварки и устройство для его осуществления (его варианты) | 1984 |

|

SU1235682A1 |

| Способ управления электронно-лучевой сваркой и устройство для его осуществления | 1987 |

|

SU1450943A1 |

| Устройство автоматического слежения за стыком свариваемых деталей | 1987 |

|

SU1428541A1 |

| Устройство для слежения за кромкой свариваемой детали | 1983 |

|

SU1199517A1 |

| Следящее устройство для сварки | 1987 |

|

SU1734971A1 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| Устройство для слежения по стыку | 1971 |

|

SU434696A1 |

| Устройство для управления движением сварочного электрода вдоль стыка свариваемых деталей | 1981 |

|

SU979051A1 |

Авторы

Даты

1983-03-07—Публикация

1982-01-04—Подача