(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ТОЩЕЛЯ МОНОЛИТНЫМ БЕТОНОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Опалубка для крепления горных выработок | 1981 |

|

SU956802A1 |

| Самоустанавливающаяся переставная опалубка для возведения обделки тоннеля | 1985 |

|

SU1268734A1 |

| Механизированная опалубка | 1988 |

|

SU1588873A1 |

| Переставная механизированная опалубка | 1987 |

|

SU1461969A2 |

| Передвижная опалубка для бетонирования горизонтальных подземных выработок | 1985 |

|

SU1317140A1 |

| Опалубка для крепления горной выработки монолитным бетоном | 1988 |

|

SU1624172A2 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ НЕКРУГЛОГО СЕЧЕНИЯ И ЩИТ ДЛЯ ПРОХОДКИ ТОННЕЛЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2003 |

|

RU2235883C1 |

| Подвижная опалубка А.А.Равкина для возведения монолитной обделки тоннеля | 1987 |

|

SU1497380A1 |

| Передвижная опалубка | 1987 |

|

SU1476142A2 |

| УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ ОБДЕЛКИ ПОДЗЕМНОГО СООРУЖЕНИЯ ИЗ МОНОЛИТНОГО БЕТОНА | 1998 |

|

RU2151298C1 |

1

Изобретение относится к горному делу и, в частности, может быть использовано при строительстве тоннелей для их крепления мо; нолитным бетоном.

Известно устройство для крепления тоииелей, содержащее шарнирно складаваюшиеся секции с самоходным механизмом для их перестановки 1.

Известно также устройство для крепления тоннеля монолитным бетоном, содержащее секции, выполненные с опалубочными панелями лотка, боковин и свода, связанные шарнирно друг с другом, и механизм продвижения, кинематически связанный с секциями 2

Недостатком указанных технических решений является необходимость дополнительных устройств при бетонировании в тоннелях с отклонениями размеров в плане и профиле.

Цель изобретения - обеспечение проектной толщины крепи и использование при этом одного и того же устройства при изменении размеров сечения закрепляемого тоннеля.

Указанная цель достигается тем, что устройство для крепления тоннеля монолитным

бетоном, включающее секции, содержащие сводовые, боковые и лотковую панели и распорный узел с гвдроцилиндром продвижения кинематически с вязанным с секциями, снабжено плоскими фланцами, установленными по всей продольной длине на свободных концах сводовых и боковых панелей под углом к касательной в точке контакта фланца с бетоном в соответствии с зависимостью

arc sec - .

to

R2 где rf - угол между плоскостью фланца и

касательной в точке контакта фланца с бетоном;

RI - внутренний радиус бетонной крепи; Ra - радиус поворота фланцев боковых

15

панелей,

а между фланцами размещен регулировочный элемент, выполненный с толщиной в соответствии с зависимостью

t hil-h -sin (arc cos-i-)

20

n где t - толщина регулировочного элемента;

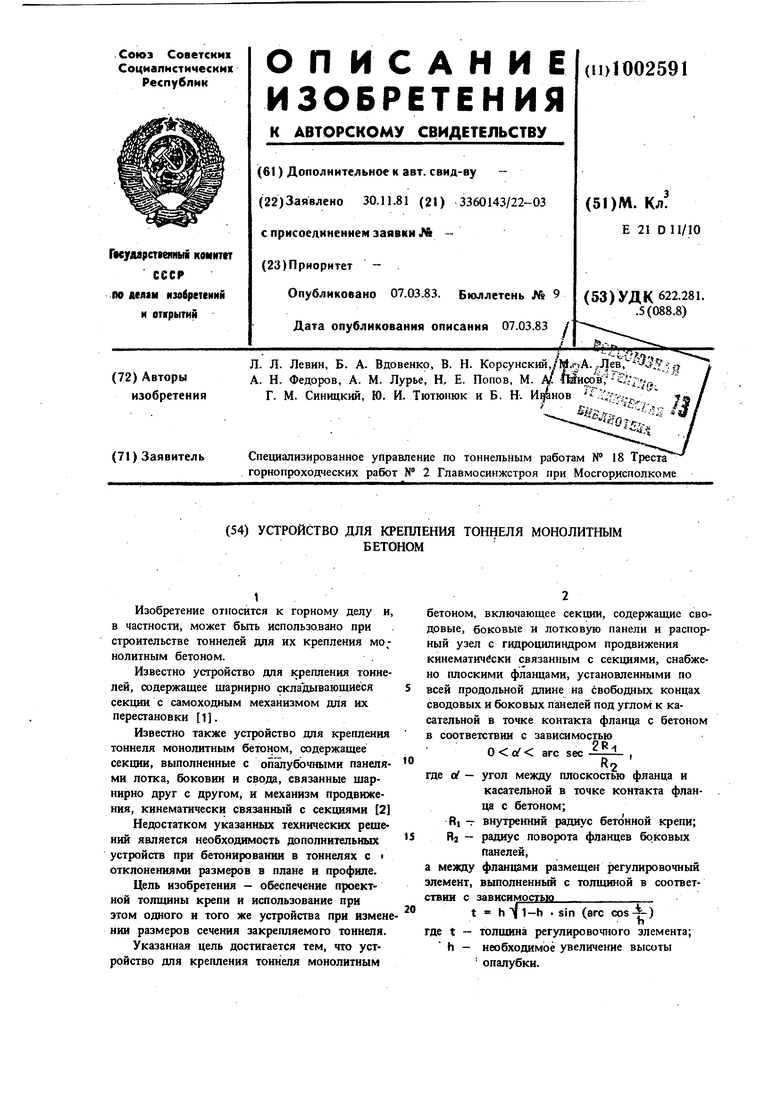

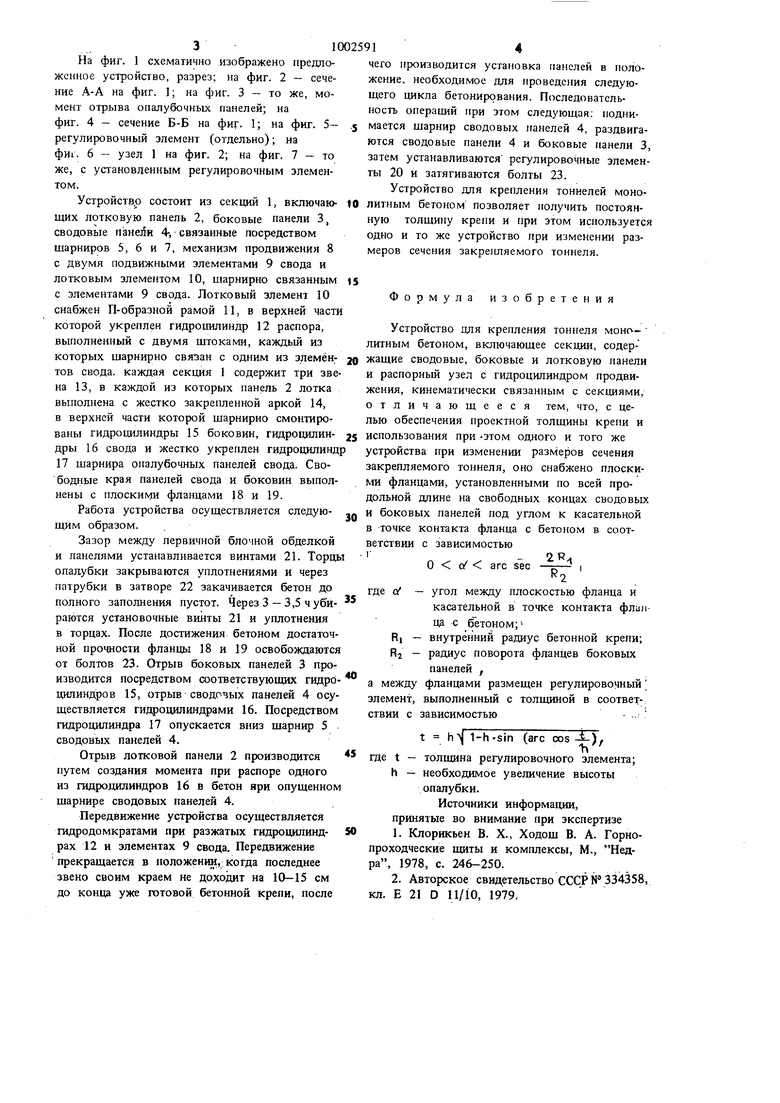

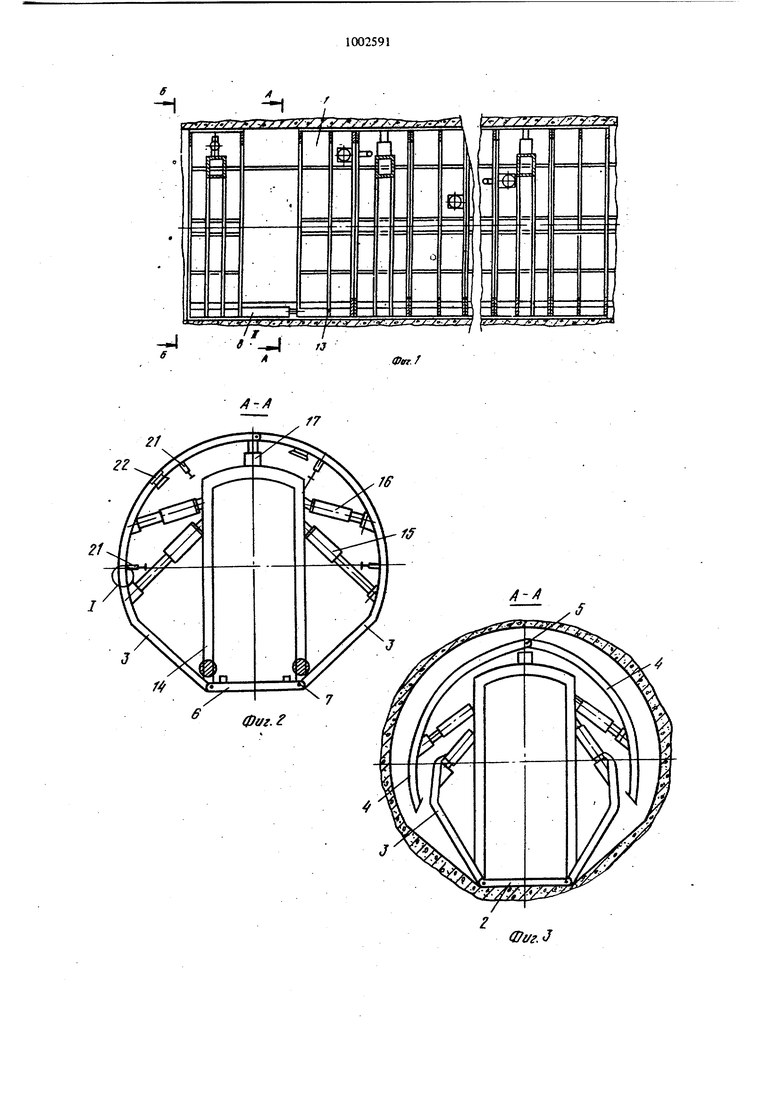

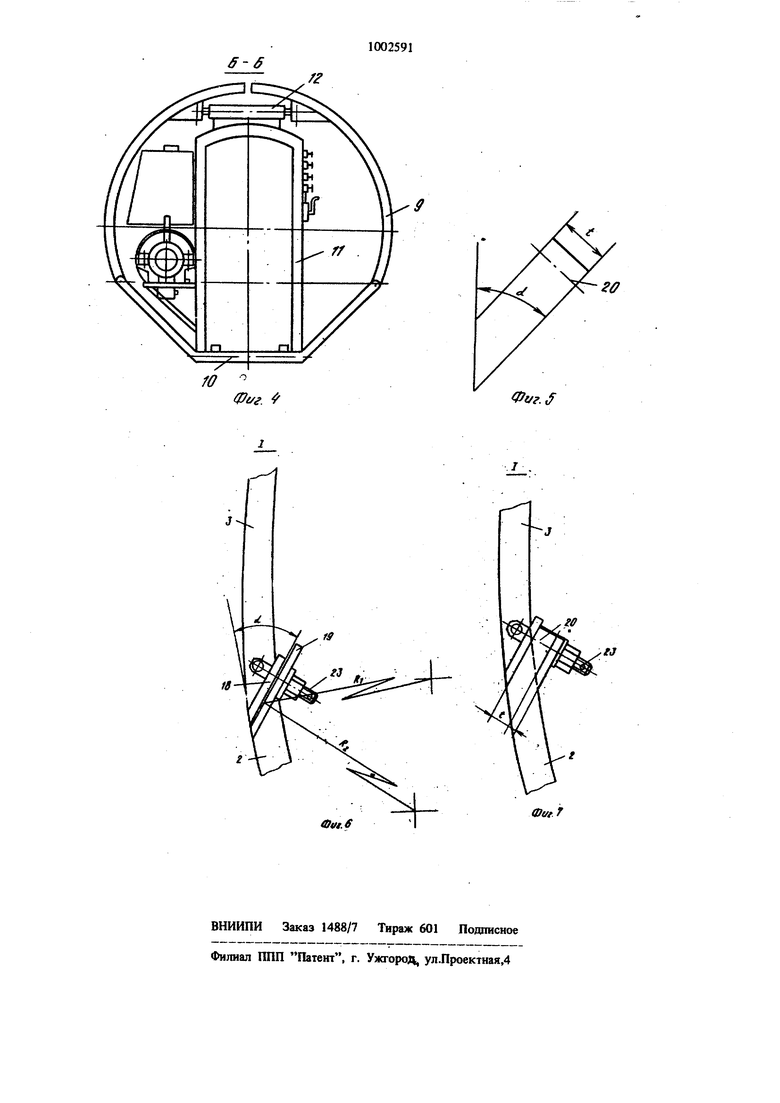

h - необходимое увеличение высоты опалубки. 310 На фиг. 1 схематично изображено предаюженное устройство, разрез; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 - то же, момент отрыва оналубочных панелей; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5-регулировочный элемент (отдельно); на фи1. 6 - узел 1 на фиг. 2; на фиг. 7 - то же, с установленным регулировочным элемеН том. Устройствр состоит из секций 1, включающих лотковую панель 2, боковые панели 3, сводовые панейи 4-, связанные посредством шарниров 5, 6 и 7, механизм продвижения 8 с двумя подвижными элементами 9 свода и лотковым элементом 10, шарнирно связанным с элементами 9 свода. Лотковый элемент 10 снабжен П-образной рамой И, в верхней части которой укреплен гидроцилиндр 12 распора. выполненный с двумя щтоками, каждый из которых шарнирно связан с одним из элемён; тон свода, каждая секция 1 содержит три звена 13, в каждой из которых панель 2 лотка выполнена с жестко закрепленной аркой 14, в верхней части которой шарнирно смонтированы гидроцилиндры 15 боковин, гидроцилиндры 16 свода и жестко укреплен гидроцилиндр 17 щарнира оналубочных панелей свода. Свободные края панелей свода и боковин выполнены с плоскими фланцами 18 и 19. Работа устройства осуществляется следующим образом. Зазор между первичной блочной обделкой и панелями устанавливается винтами 21. Торцы опалубки закрываются уплотнениями и через патрубки в затворе 22 закачивается бетон до полного заполнения пустот. Через 3 - 3,5 чубкраются установочные винты 21 и уплотнения в торцах. После достижения бетоном достаточной прочности фланцы 18 и 19 освобождаются от болтов 23. Отрыв боковых панелей 3 производится посредством соответствующих гвдрбцилинд ров 15, отрыв сводочых панелей 4 осуществляется гидроцилиндрами 16. Посредством шдрощшиндра 17 опускается вниз шарнир 5 сводовых панелей 4. Отрыв лотковой панели 2 производится путем создания момеита при распоре одного из гидродилиндров 16 в бетон яри опущенном щарнире сводовых панелей 4. Передвижение устройства осуществляется падродомкратами при разжатых гидроцилиндpax 12 и элементах 9 свода. Передвижение прекращается в положении,; когда последнее звено своим краем не доходит на 10-15 см до конца уже готовой бетонной крепи, после 14 чего производится установка панелей в положение, необходимое для нроведения сяедующего цикла бетонирования. Последовательность операций при этом следующая: поднимается шарнир сводовых 1ганелей 4, раздвигаются сводовые панели 4 и боковые панели 3, затем устанавливаются регулировочные элементы 20 и затягиваются болты 23. Устройство для крепления тоннелей монолитным бетоном позволяет получить постоянную толщину крепи и при этом используется одно и то же устройство при изменении размеров сечения закре1шяемого тоннеля, Формула изобретения Устройство для крепления тоннеля моно-литным бетоном, включающее секции, содержащие сводовые, боковые и лотковую панели и распорный узел с гидроцилиндром продвижения, кинематически связанным с секциями, отличающееся тем, что, с цепью обеспечения проектной толщины крени и использования при отом одного и того же устройства при изменении размеров сечения закрепляемого тоннеля, оно снабжено плоскими фланцами, установленными по всей продольной длине на свободных концах сводовых и боковых панелей под углом к касательной в точке контакта фланца с бетоном в соответствии с зависимостью О с/ arc sec где of угол между плоскостью фланца и касательной в точке контакта фланца с б етоном; RI внутрё(1ний радиус бетонной крепи; R2 - радиус поворота фланцев боковых панелей , а между фланцами размещен регулировочный элемент, выполненный с толщиной в соответствии с зависимостью t h 1-h-sin (arc cos -) h где t - толщина регулировочного элемента; h - необходимое увеличение высоты опалубки. Источники информации, принятые во внимание при экспертизе 1.Клорикьен В. X., Ходош В. А. Горнопроходческие щиты и комплексы, М., Недра, 1978, с. 246-250. 2.Авторское свидетельство СССР N334358, кл. Е 21 D 11/10, 1979.

(Di/г.

Авторы

Даты

1983-03-07—Публикация

1981-11-30—Подача