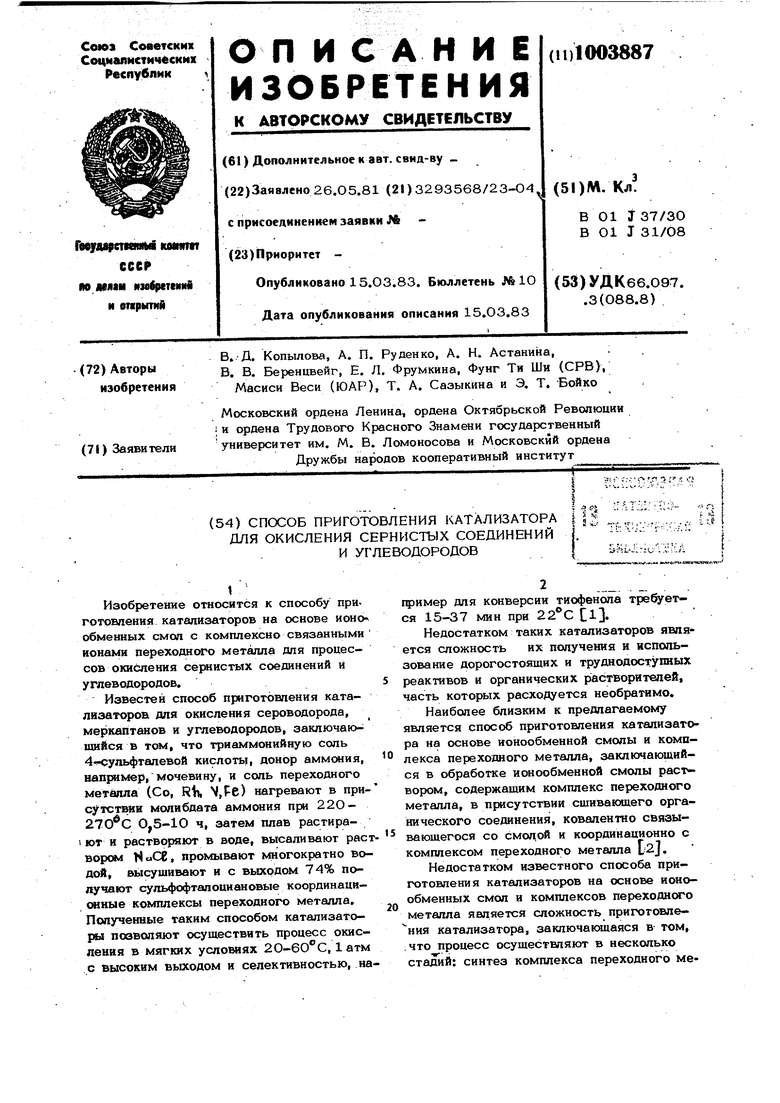

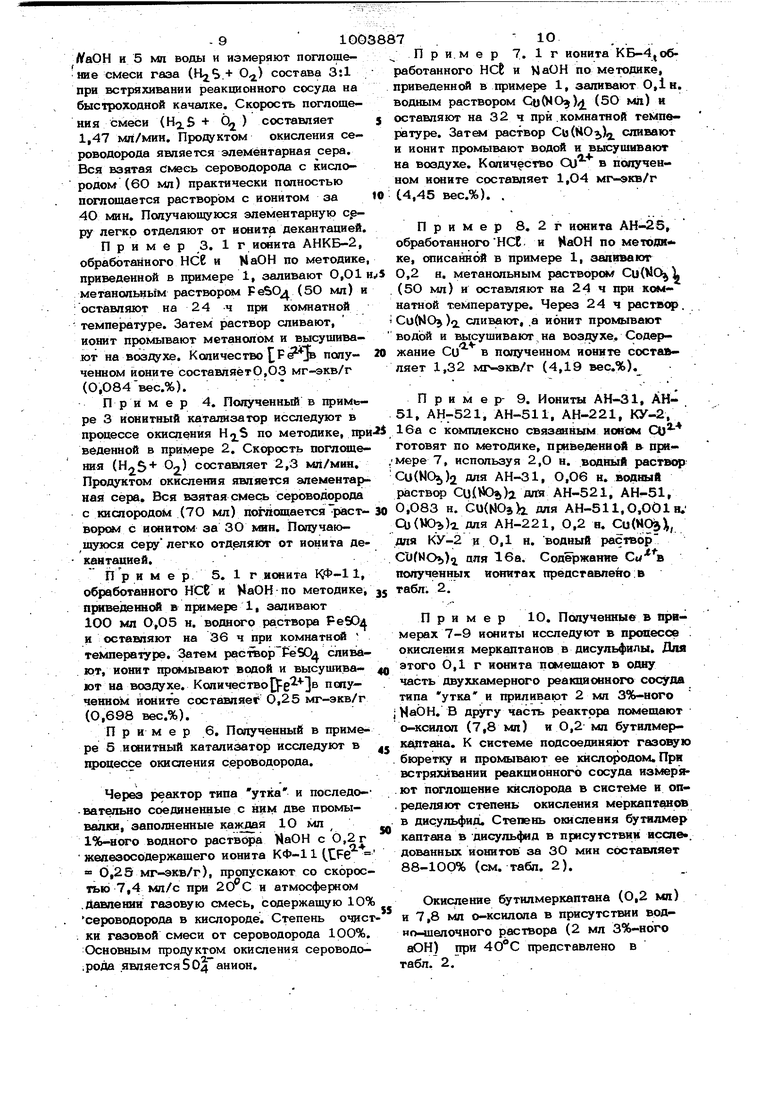

талла, синтез связывающетч) органического соедивдания и пришивка комплекса переходного металла к поверхности ионита с помощью связывакшего орв аническо го соединения. Цель изобретения - упрощение способа приготовпеиия катализатора. Поставленная цель достигается согласно способу приготовления катализатора, заключающемуся в предварительной обработке ионообменной смолы сна-чала кислотой, а затем 2-10%- м воднощелочным раствором и в дальнейшей об работке ионообменной смолы О,О01-2,Он водным или спиртовым раствором соли переходного металла при соотношении ионообменная смола:раствор 1: (50-1ОО). Способ осуществляют следующим об зом. Ионообменную смолу, предварительно отмытую ней, обрабатывают последовательно 2-10%-ным водным щелочным рас вором, а затем раствором соли переходного металла, например, водным или спир товым при весовом соотношений ионит: раствор 1:(5О-100), Лля приготовления каг изаторов используют любые соТаблица 1 ли переходных металлов в Jвидё О,0012,0 и. водных или спиртовых растворов (этиповьгй, метиловый). При приготовлении ионита с двумя в более ионами переходных металлов, нонит после кислотной и шелочнсй обработки последовательно обрабатывают растворами различных солей. Содержание иона металла в фазе ионита О,01-5,О мг-экв/г. Для приготовления ис«итных катализаторов могут использоваться как готовые ионообменные смолы, выпускаемые промышленностью, так и вновь синтезированные смолы, имеющие функциональные Труппы, содержащие атомы с неподепенаой парой электронов (N, S, Р-). Предпочтение имеют ирниты, содержащие функцидаальные группы, образующие достаточно прочные координационные соединения с исжами металлов, Иониты, используемые для приготовления катализаторов, могут быть макропористой, и геяевой структуры и относиться к классу катионитов, анионитов и амфолитов.... Характеристика исследованных ионитов приведена в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамфолита, содержащего фрагменты @ -пиколиновой кислоты | 1987 |

|

SU1578142A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения целлюлозных волок-НиСТыХ иОНиТОВ | 1978 |

|

SU806692A1 |

| Способ получения комплексообразующего ионита | 1974 |

|

SU531815A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОРЕГЕНЕРИРУЕМОГО ИОНИТА | 2012 |

|

RU2493915C1 |

| КОМПЛЕКСООБРАЗУЮЩИЙ ИОНИТ ДЛЯ ИЗВЛЕЧЕНИЯ РЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1986 |

|

SU1407009A1 |

| Способ получения комплексообразующего ионита с группами аминокарбоновых кислот | 1977 |

|

SU679593A1 |

| Способ получения 2-арилиденкарбонильных соединений | 1981 |

|

SU1129202A1 |

| Способ получения формованного ионообменного материала | 1980 |

|

SU951852A1 |

| Способ получения комплексообразующих ионитов | 1979 |

|

SU787419A1 |

Аниониты

Сополимер 2-метил-5-винил-пиридина и дивинилбензола (ДВБ) гелевой структуры

Сополимер 2-метил-5-винил-пиридина и ДВБ макропористой структуры

Сополимер 4-вкнилпиридина (4-ВП) и ДВБ

АН-23Сополимер 2-винилпиридина (2-ВП) и ДВБ

ЭДЭ-1ОП Получен конденсацией полиэтиленполиамина (ПЭПА) с эпихлоргидрином

-сн,-онсн.

,

CHj-dH

-CH-CHgИ

снЙТп

N

(-CHj-CH -HH-) ,-ОН)

:№

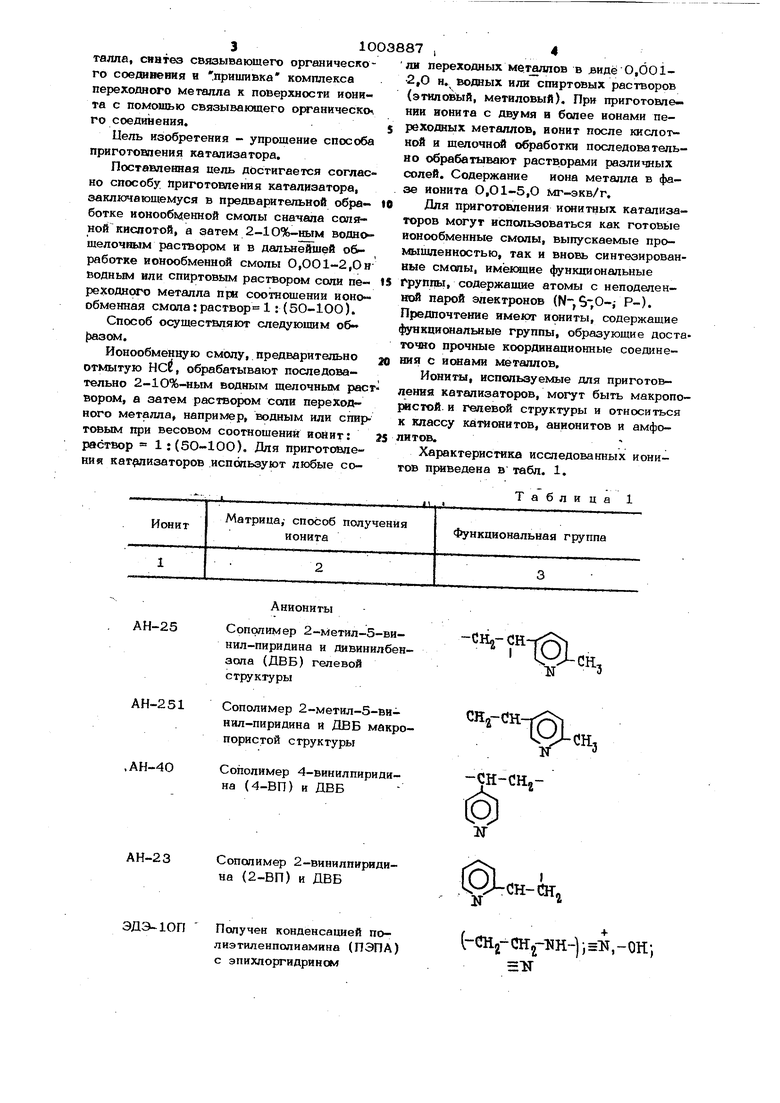

Получен конденсацией

(ПЭПА), аммиака с эпихлоргидрииом Сополимер стирола и

ДВБ макропористой структуры, аминировбнной эти- лендиамином

Сополимер стирола и ДВБ

гелевой структуры, аминированной диэтиЛентриамином

Сополимер старола и

ДВБ макропористой структуры, аминированной ди- этилентриамином

Сополимер стирала и ДВБ

макропористой структуры, аминированиой триэтилеитетраамином .

Катиониты

Сульфированный сополимер

стирола и ДВБ

Омыленный сополимер мети- - лового эфира метакриловой кислоты и ДВБ

7

Окисленный сополимер ди-(, {S-хлорэтилового эфира винилфосфоновой кислоты, ДВБ и винилаиетата

11

Фосфорилированный сополимер стирола и ДВБ макропористой структуры

Фосфорилированный сополиКФП-8мер стирола и ДВБ макропористой структуры

Продопжение табл 1

(%-CHj-lQH)j,-N-, ОН,

ТЯН,

-HH-CH -CHj--NH

-БН-СН -СНн -БН

СН

-ж-(сн -сн2-:Шг).-с:н

сн

тш,

.°

-0 0

он

ОН

-СНо-СН-СН -ОК

0

он

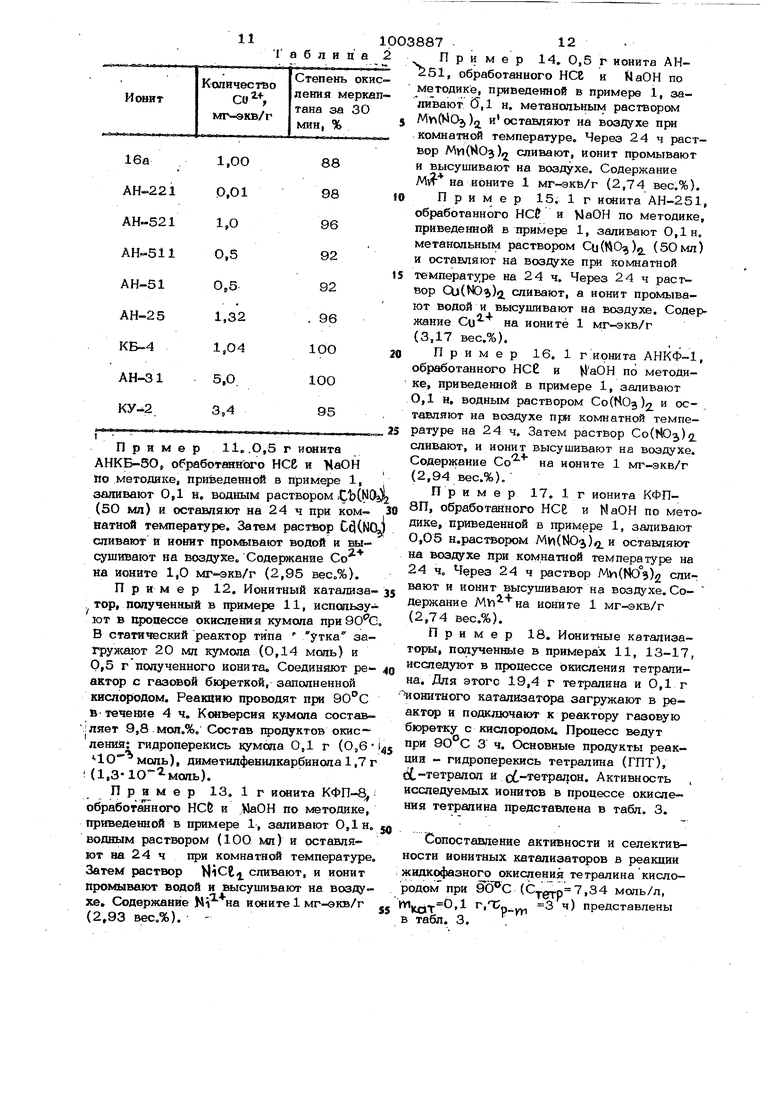

-CHj-CH-сн -снАмфопиты

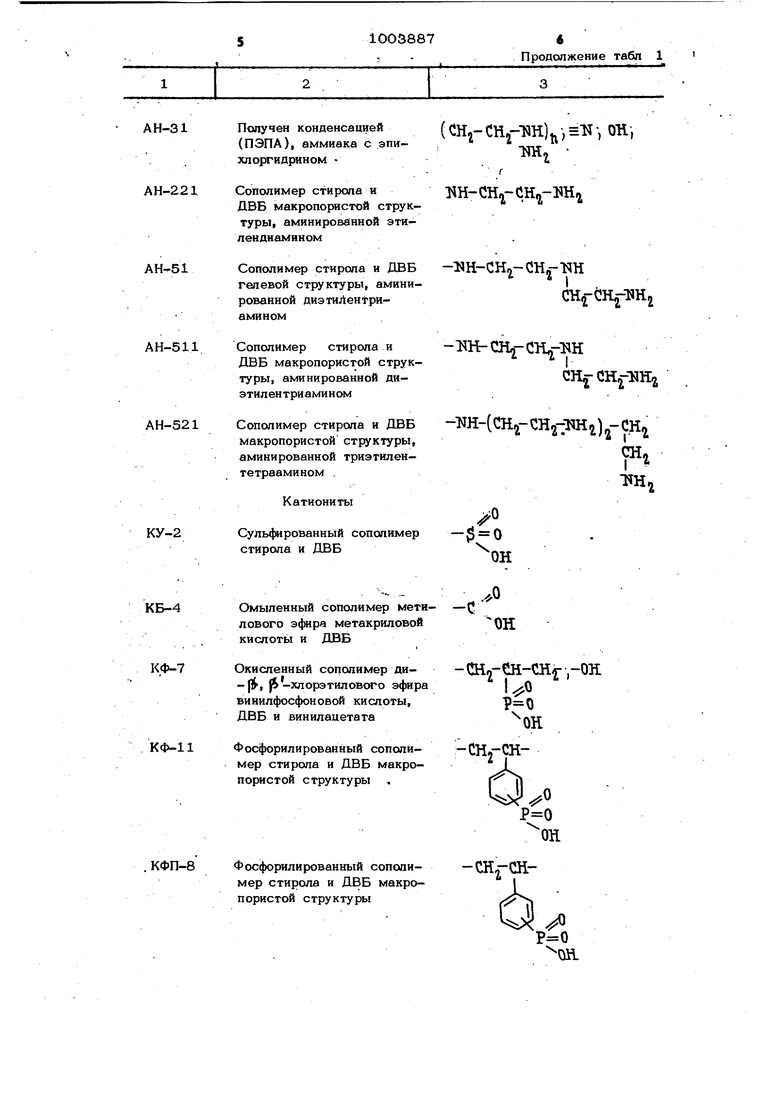

Сополимер стирола и ДВБ, содержащий иминодиацетатные группы

Модифицированный монохлоруксуснсй кислотой анио нит АН-31

Окисленный сополимер 2-меТИЛ-5-ВИНИЛпиридина и ДВБ

Сополимер 2,5-метилвинилпиридина с Ди-А,9 хлорэ типовым эфиром винилфосфоновсЛ кислоты и ДВБ с последующим омылением эфирных групп

Получен алкили рованием зоторметилированного сополимера -стирола ХМС .и ДВБ с диэтиламинотиолом

Получен алкилированием хлорметилированного сополимера стирола и ДВБ макропористой структуры пиперидиноэтантиолом ППЭТ

Полученные катализаторы эффективны в пропессах окисления н позволяют про водить его в мягких усяовиах (2О , 1 атм.) Они легко отделяются . от реакпионнрй среды, не требуют регенерация и могут использоваться много.кратно..

Пример 1. 1 г исшита 12а (см табл. 1) промывают 5%-ным растворсии НС| в водой до рН промывных вод 5-7. Затем нонвт обрабатывают 5%-ным раствором НаОН н водой до рН промывных

вод 7-8. И они т отфильтровывают и выстшввают на воздухе. Полученный йонит в депротопированной форме заливают

. 0,1 н. водным раствором РеЗОд (100мл

„ /СН.-СООН

-dH,-iq-

сн -соок

I.0

-1Т-СН,,-С

он

,-ОН

.0

-сн,-сн

-(

ОН

. N- .

-CH,-tH-Q

V

r Ol-CH,

Л

N

-А

I

I

он

сн,-p-CH -CH -UlOjHg).

±л

-СНг-$-сНг-сл т

и оставляют на воздухе. Через 24 ч отфильтровывают Ионит и промывают водой До отрицательной реакции на Ре (реакция со Д-ДИПиридилом) и Ре (реакция с роданидом). Полученный ионит высушивают на воздухе. Содержание рё ./комплексно связанного с ионитом, 0,72 мг-экв/г (2,01 вес.%).

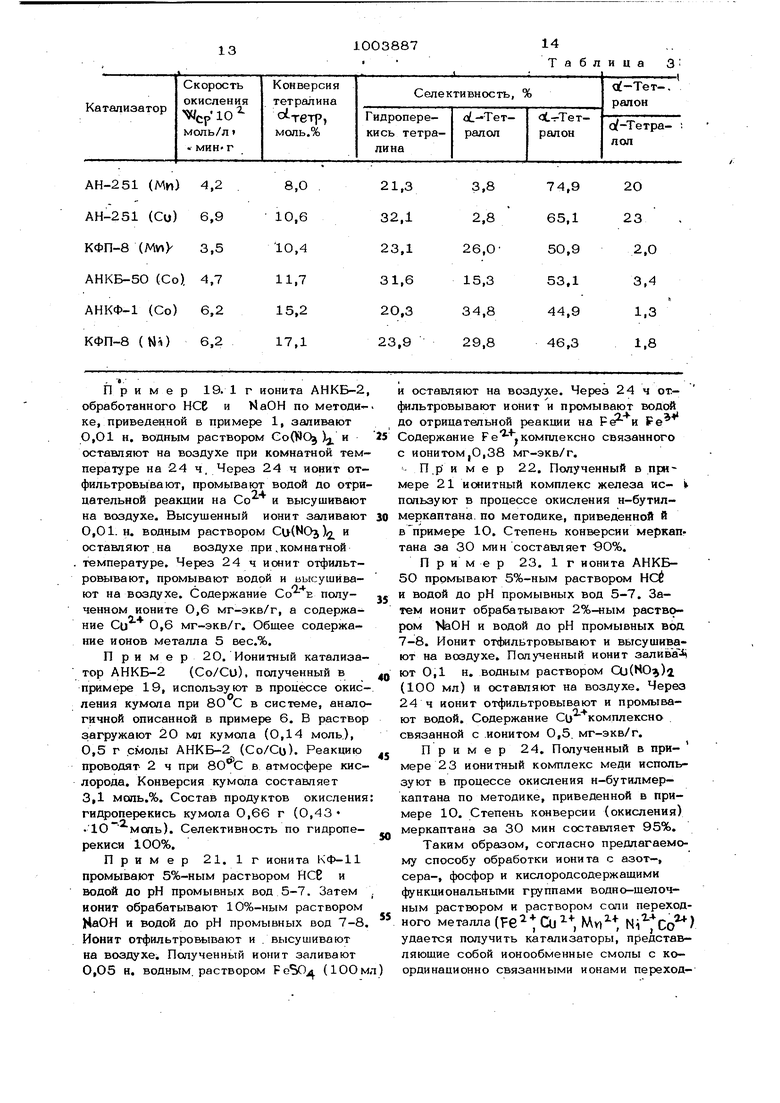

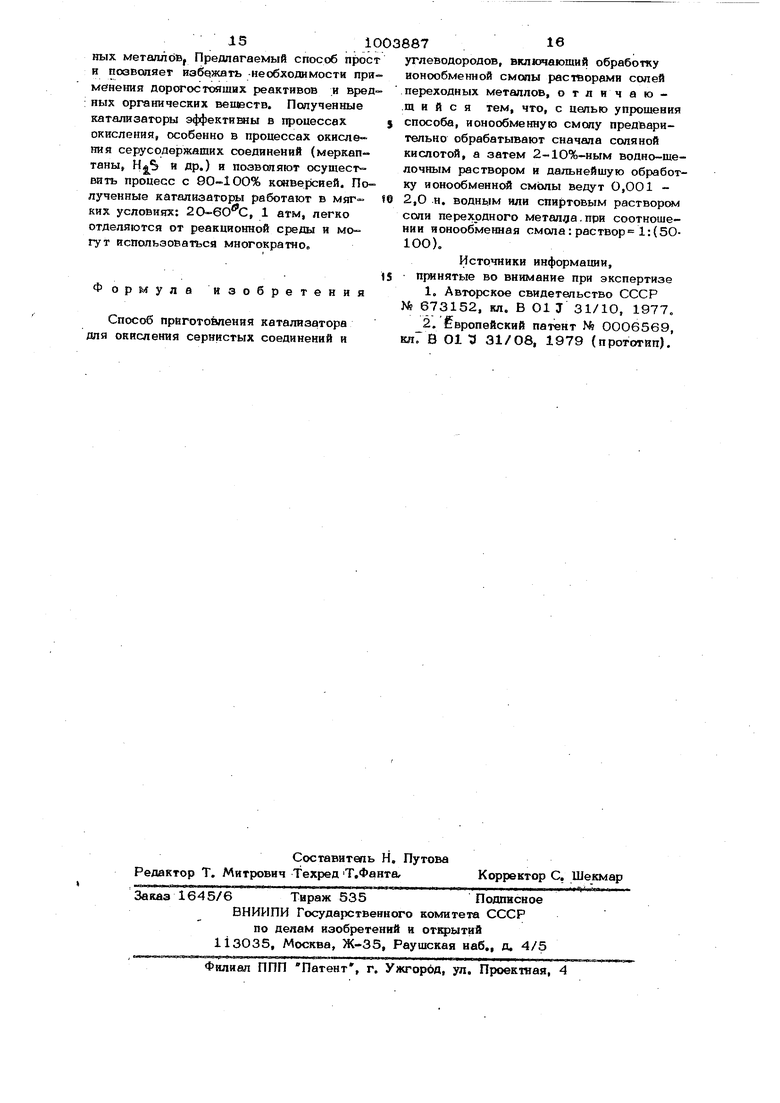

Пример 2. Полученный таким способом ионитный комплекс железа иссле/ ют в процессе окисления сероводо. рода молекулярным кислородом. Для это го 0,05 г полученного ионита помещают :В одну часть термостатированного реактора типа утка и заливают 5 мл воды, в угую часть реактора вносят 0,05 г - 910©38 H&OH и 5 МП воды и измеряют погповдениe смеси газа (Hj. О) состава 3:1 при встряхивании реакционного сосуда на быстроходной качалке. Скорость поглошени я смеси (H2.S + Q,j, составляет5 1,47 мл/мин. Продуктом окисления сероводорода является элементарная сера. Вся взятая смесь сероводорода с кислородом (6О мл) практически полностью поглощается раствором с нонитом за О 40 мин. Получающуюся элементарную срру легко отделяют от ионитэ декантацией. Пример 3. 1г ионита АНКБ-2, обработанного неб и МаОН по методике, приведенной в примере 1, заливают О,01 н,5 метанольным раствором FeSO (5О мл) и оставляют на 24 ч при комнатной температуре. Затем раствор сливают, ионит промывают метанолом и высушивают на воздухе. КвдичествоХРе 1в попу- 20 ченном ионите составляётО.ОЗ мг-экв/г (О,084вес.%).: Пример 4. Полученный в щ имьре 3 ионитный катализатор исследуют в процессе окисления по методике, при-24 веденной в примере 2. Скорость поглошения (Н25 2) составляет 2,3 мл/мин. Продуктом окисления является элементарная сера. Вся взятая смесь сероводорода с кислородом (7О мл) поглощается раст-30 вором с ионитом за ЗО мин. Получаюшуюся серулегко отделяют от ионита де кантацией. П р и м е р 5. 1 г ионита КФ-11, обработанного НСЕ и ЦаОН по методике, jj П{Я{веденн(й в примере 1, заливают 1ОО мл О,О5 н. водного раствора и оставляют на 36 ч при комнатной темперв1уре. Затем растеор Ре504 сливают, ионит промывают водой и высушива- 40 ют на воздухе. КоличествоРре Зв псиу- . ченном ионите составляег 0,25 мг-экв/г (О,698 вес.%). Пример 6, Полученный в примере 5 нонитный катализатор исследуют в j процессе окисления сероводорода. Череэ реактор типа утка и последо-вательно соединенные с ним две промы- валки, заполненные каждая 1О мл «i 1%-ного водного раств а НаОН с О,2г железосодержащего ионита КФ-11 ( 0,25 мг-экв/г), пропускают со скороетью 7,4 мл/с при и атмосферном .давлении газовую смесь, содержащую 10% сероводорода в кислороде. Степень очист. ки газовой смеси от сероводорода 100%. Основным продуктом окисления сероводо.рода .является504 анион. 7- 10 П р и.м е р 7. 1 г ионита KБ-4 oбработанного НСЕ и NaOH по методике, приведеннЫ в примере 1, заливают ОДн. водным раствором CuCNOs)) (SO мл) н оставляют на 32 ч при .комнатной теМпвратуре. Затем раствор Сй(ЫОа,).1. сливают и ионит промывают водой и высушивают на воздухе. Количество Си в попученном ионите составляет 1,04 мг-экв/г (4,45 вес.%). . Пример 8. 2г ионита AH-2S, обработанногоHCt и НаОН по метода ке, описанной в примере 1, заливают О,2 н. метанольным раствором Cu( . (5О мл) и оставляют на 24 ч при комнатной температуре. Через 24 ч раствор. Си(МС )2. сливают, ,а ионит промывают водой и т 1сушивают на воздухе. Содержание Си в полученном ионнте составляет 1,32 мг-экв/г (4,19 вес.%). :. . Пример- 9. Иониты АН-31, АН51, АН-521, АН-511, АН-221, КУ-2, 16а с комплексно связанным ионом СО готовят по методике, приведенной в приМере 7, используя 2,0 н. водный раствор Cu()2 для АН-31, О,О6 н. водный раствс з Cu(WO%)2. для АН-521, АН-51, 0,083 н. CU(MOj)2. для АН-511,О,О01н. «(МО)- для АН-221, О,2 н. Cu(M033t, .Для КУ-2 и О,1 н. водный раствор CufMCb,) для 16а. Содержание полученных ионитах представлено: в табл. 2. Пример 1О. Полученные в нримерах 7-9 иониты исследуют в пропесое : окисления меркаптанов в дисульфиды. Цла ионита помешают в одну часть двухкамерного реакционного сосуда типа утка и приливают 2 мл 3%-ного МаЬн. В другу часть реактора псмешают о-ксилол (7,8 мл) и О,2 мл бутилмеркатана. К системе подсоединяют газовую бюретку и промывают ее кислородом. При встряхивании реакционного сосуда измер11к т поглошенне кислорода в системе и оп.ределяют степень окисления меркаптанов Ш1сульфид. Степень окисления бутилмер каптана в дисульфид в присутствии иссле. дованных ионитов за ЗО мин составляет 88-1Ор% (см. табл. 2). Окисление бутилмеркаптана (0,2 мл) и 7,8 мл о-ксилола в присутствии водн« -шелочного раствора (2 мл 3%-ного Ю при представлено в табл. 2. 111 Г а б л и ц а Пример 11.,О,5 г ионита АНКБ-.5О, обработанного НСб и ЦаОН По методике, приведенной в примере 1, заливают 0,1 н. водным раствором iCfcCWft (50 мл) и оставляют на 24 ч при комватной температуре. Затем раствор CdlNO сливают и ионит промывают водой и высушивают на воздухе Содержание Со на ионите 1,0 мг-экв/г (2,95 вес.%}. 12. Ионитный катализаП р и м е р тор, полученный в примере 11, испсиьзуют в процессе окисления кумопа при В статический реактор типа утка загрунсают 20 МП кумола (0,14 мсяь) и 0,5 г полученного ионита. Соединяют реактор с газовой бюреткой, аапсяненной кислородом. Реакцию проводят при 90° С в-течение 4 ч. Конверсия ку-мола состав ;ляет 9,8 мол.%. Состав щэодуктов окислений: гидроперекись кумопа 0,1 г (0,6 10 моль), диметилфенилкарбинсяа 1,7 г ; (1,3-Ю -моль). Пример 13. 1 г ионита КФП-8, обработанного НСб и ЗаОН по методике, приведенной в примере 1, заливают 0,1н. водным раствором (100 мл) и оставляют на 24 ч при комнатной температуре Затем раствор NiCt сливают, и ионит промывают водой и высушивают на воздухе. Содержание Ni на ионите 1 мг-экв/г (2,93 вес.%). 88712 Пример 14, 0,5 г ионита АН251, обработанного НСЕ и ЫаОН по методике, приведенной в примере 1, заливают 6,1 н. метанольным раствором Mv(V5O5 )д и оставляют на воздухе при комнатной температуре. Через 24 ч раствор Му1(ЦОз) сливают, и они т промывают и высушивают на воздухе. Содержание М на ионите 1 мг-экв/г (2,74 вес,%), Пример 15. 1 г ишита АН-251, обработанного HCf и NaOH по методике, приведенной в примере 1, заливают 0,1н. метанольным раствором ). (5Омл) и оставляют на воздухе при комнатной температуре на 24 ч. Через 24 ч раствор Cu(NO%)2 сливают, а ионит промывают водой и высушивают на воздухе. Содержание Си на ионите 1 мг-экв/г (3,17 вес.%). Пример 16. 1 г ионита АНКФ-1, обработанного НСЕ и ЦаОН по методике, приведенной в примере 1, заливают О,1 н, водным раствором CoCKOg) и оставляют на воздухе при комнатной температуре на 24 ч. Затем раствор Со(КОз)2. сливают, и ионит высушивают на воздухе. Содержание Со на ионите 1 мг-экв/г (2,94 вес.%). Пример 17. 1 г ионита КФП8П, обработанного HCg и NaOH по методике, приведенной в примере 1, заливают 0,05 H.pacTSopoM )о к оставляют на воздухе при комнатной температуре на 24 ч. Через 24 ч раствор А(Ноз)2 «оиит высушивают на воздухе. Со- держание MVi на ионите 1 мг-экв/г (2,74 вес.%). Пример 18. Ионитные катализаторы, полученные в примерах 11, 13-17, исследуют в процессе окисяения тетралина. Для этого 19,4 г тетралина и 0,1 г Чюнитного катализатора загружают в реактор и подключают к реактору газовую с кислородом. Процесс ведут при 9О°С 3 ч. Основные продукты реакции - гидроперекись тетралина (ГПТ), -хетралол и о6-тетра;;он. Активность исследуемых ионитов в процессе окисления тетралииа представлена в табл. 3. Сопоставление активности и селективности ионитных катализаторов в реакции жидкофазного окисления тетралина кислородом при (,34 мопь/л, yijy.,l г, 3 ч) представлены в табл. 3.. Пример 19. 1 г ионита АНКБ-2, обработанного НСВ и ЫаОН по методи- ке, приведенной в примере 1, заливают О,О1 н. водным раствором CoOlC ) и оставляют на воздухе при комнатной температуре на 24 ч, Через 24 ч ионит отфильтровывают, промывают водой до отрицательной реакции на Со и высушивают на воздухе. Высушенный ионит заливают 0,01. н. водным раствором Си(МОз)/2 н оставляют. на воздухе при .комнатной температуре. Через 24 ч ионит отфильтровывают, промывают водой и вьгсушйва- ют на воздухе. Содержание Со Е полученном ионите 0,6 мг-экв/г, а содержание Си 0,6 мг-экв/г. Общее содержание ионов металла 5 вес.%. П р и мер 2О. Ионитный катализатор АНКБ-2 (Со/Си), полученный в примере 19, используют в процессе окисления кумола при ВО С в системе, аналогичной описанной в примере 6. В раствор загружают 20 мл кумола (0,14 моль.), 0,5 г смолы АНКБ-2 (Со/Со). Реакцию проводят- 2 ч при 80 С в атмосфере кислорода. Конверсия кумола составляет 3,1 моиь.%. Состав продуктов окисления гидроперекись кумола 0,66 г (0,43 . 1О моль). Селективность по гидроперекиси 10О%. Пример 21. 1 г ионита КФ-11 промывают 5%-ным раствором НСВ и водой до рН промывных вод 5-7. Затем ионит обрабатывают 10%-ным раствором НаОН и водой до рН промывных вод 7-8. Ионит отфильтровывают и .высушивают на воздухе. Полученный ионит заливают 0,05 н. водным, раствором FeSO (ЮОм и оставляют на воздухе. Через 24 ч отфильтровывают ионит и промывают водой до отрицательной реак1ши на Fe и Fe Содержание комплексно связанного с ионитом,0,38 мг-экв/г. - П,р и м е р 22. Полученный в примере 21 ИОНИТНЫЙ комплекс железа используют в процессе окисления н-бутилмеркаптана. по методике, приведенной и впримере 10. Степень конверсии меркаптана за 30 мин составляет 90%. Пример 23. 1 г ионита АНКБ5О промывают 5%-ным раствором НС и водой до рН промывных вод 5-7. Затем ионит обрабатывают 2%-ным раствором 1аОН и водой до рН промывных вод 7-8. Ионит отфильтровывают и высушивают на воздухе. Полученный ионит зали1ва- ют 0,1 н. водным раствором Си()2 (100 мл) и оставляют на воздухе. Через 24 ч ионит отфильтровывают и промывают водой. Содержание Со комплексно связанной с .ионитом 0,5. мг-экв/г. Пример 24. Полученный в примере 23 ионитный комплекс меДи используют в процессе окисления н-бутилмеркаптана по методике, приведенной в примере 1О. Степень конверсии (окисления) меркаптана за ЗО мин составляет 95%. Таким образом, согласно предлагаемому способу обработки ионита с азот-, сера-, фосфор и кислородсодержащими функциональными группами водно-шелочным раствором и раствором сопи переходного металла (е UJ , Wv), ) удается получить катализаторы, представляющие собой ионообменные смолы с координационно связанными ионами переход- ных металлов, Предлагаемый способ про и поавсгаяет избежать необходимости пр менения дорогое 1Х)Яших реактивов и вре ных органических веществ. Полученные катализаторы эффектиа1ы в процессах окисления, особенно в процессах окисления серусодержаших соединений (меркаптаны, Н,| и др.) и позволяют осушествить процесс с 90-100% конверсией. По лученные катализаторы работают в мяг ких условиях: 2О-6О С, 1 атм, легко отделяются от реакционной среры и могут использоваться многократао. ормула изобретения Способ приготовления катализатора для окисления сернистых соединений и Зпглеводородов, включающий обработку ионообменной смолы растворами солей переходных металлов, отличаю.щ и и с я тем, что, с цепью упрощения способа, ионообменную смолу предварительно обрабатывают сначала соляной кислотой, а затем 2-10%-ным водно-шелочным раствором и дальнейшую обработку ионообменной смолы ведут О,001 2,0 н. водным или спиртовым растворети соли переходного металла.при соотношении ионообменная смола: раствор« 1:{5О100), Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 673152, кл. В О1 J 31/1О, 1977, 2. Европейский патент № 0006569, кл. В О1 tl 31/О8, 1979 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-05-26—Подача