(54) СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ СВОЙСТВ МЕХАНИЗМОВ СЖАТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм сжатия машин для контактной точечной и рельефной микросварки | 1987 |

|

SU1551495A1 |

| Устройство для контроля сжатия свариваемых деталей при контактной сварке | 1990 |

|

SU1738551A1 |

| Механизм сжатия контактных сварочных машин | 1981 |

|

SU988491A1 |

| Способ контроля качества контактной точечной и шовной сварки | 1977 |

|

SU742072A1 |

| Клещи для контактной микросварки | 1985 |

|

SU1273223A1 |

| Способ контактной стыковой сварки оплавлением с подогревом звеньев цепей | 1985 |

|

SU1465217A1 |

| Устройство для определения динамических свойств механизмов сжатия контактных сварочных машин | 1983 |

|

SU1123810A1 |

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2424882C1 |

| Способ контактной точечной сварки | 1979 |

|

SU889337A1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

1

Изобретение относится к контактной сварке и предназначено для определения динамических свойств механизмов сжатия контактных сварочных машин.

Известен способ оценки динамических свойств механизмов сжатия по амплитуде и частоте колебаний давления в процессе сварки 1.

Однако эти показатели зависят от формы и материала свариваемых деталей, а также от жесткости применяемого режима нагрева, т. е. не полностью отражают динамические свойства механизмов сжатия.

Известен также способ определения динамических свойств механизмов сжатия, при котором рассчитывают величину, характеризующую ускорение подвижных частей механизма под действием усилия сжатия. Расчет проводится с учетом массы подвижных частей и усилия сжатия 2.

Недостатком этого способа является то, что он учитывает только массу деталей, подвижность которых предусмотрена конструкцией, и не учитывает упругие деформации отдельных элементов всей системы (станины, рычагов, консолей, электродов и т. п.). Учитывая, что при сварке малогабаритных

деталей общая осадка, т. е. величина, на которую необходимо деформировать детали для получения качественного соединения, составляет десятые и даже сотые доли миллиметра, упругая деформация отдельных элементов систе1У1ы при их сжатии, а также возврат их в исходное положение по мере снижения прочности свариваемых материалов в результате их нагрева и деформации существенно влияют на качество процесса и динамические характеристики механизмов сжатия. Определение расчетным путем приведенных масс отдельных элементов, их деформацию под давлением осадки и влияние последующего их выпрямления в процессе осадки свариваемых деталей практически невозможно.

Не пригодны для оценки реальных динамических свойств также известные приборы для определения ускорения, каждый из упругих элементов выпрямляется со своим ускорением, которое тем больше, чем элемент 20 жестче. Поэтому в первую очередь выпрямляется наиболее жесткий элемент с более высоким начальным ускорением. Таким образом, за короткий промежуток времени в течение процесса ускорения резко меняются

и существующие приборы ввиду их инерционности не в состоянии определить среднее ускорение на заданном отрезке перемещения.

Целью изобретения является повышение точности определения динамических свойств механизмов сжатия.

Указанная цель достигается тем, что согласно способу определения динамических свойств механизмов сжатия контактных точечных и щовных сварочных машин, при котором рассчитывают величину, характеризующую ускорение подвижных частей механизма под действием усилия сжатия, устанавливают электроды сварочной машины на расстоянии, равном средней величине осадки, размещают между ними металлическую прокладку, прикладывают к электродам усилие сжатия, пропускают через них электрически ток, затем удаляют прокладку, разрывая электрическую цепь, измеряют время до восстановления цепи и по этим данным рассчитывают ускорение, отнесенное к единице усилия сжатия.

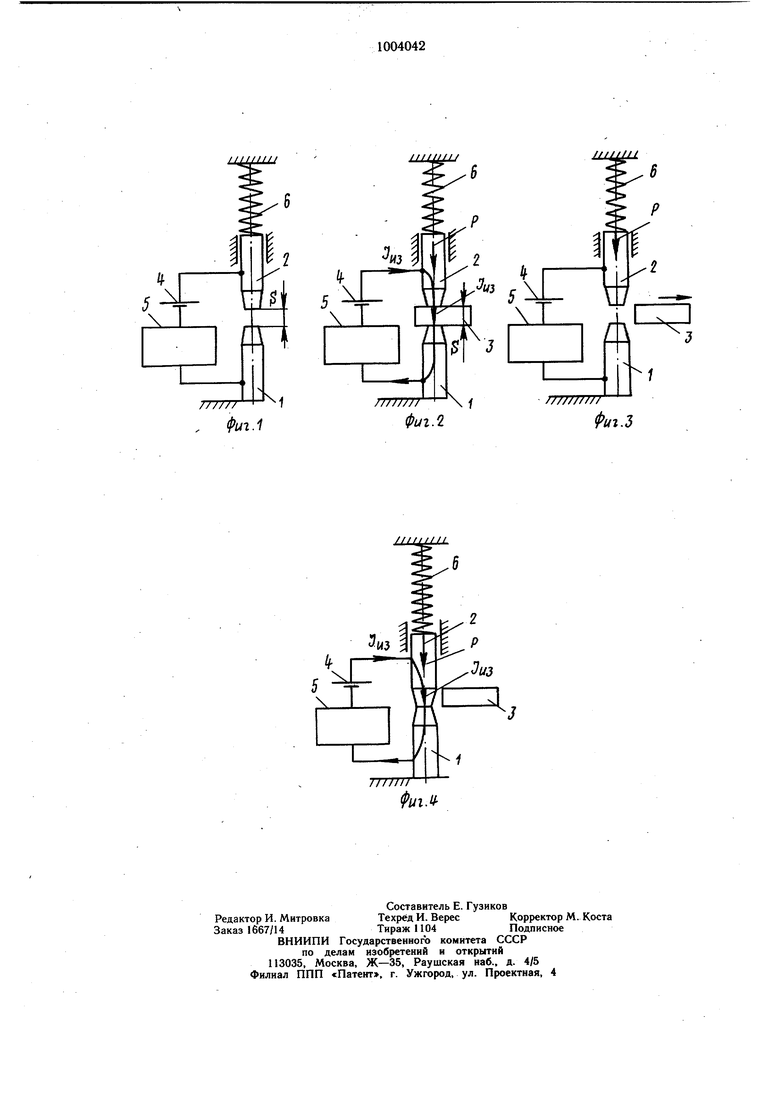

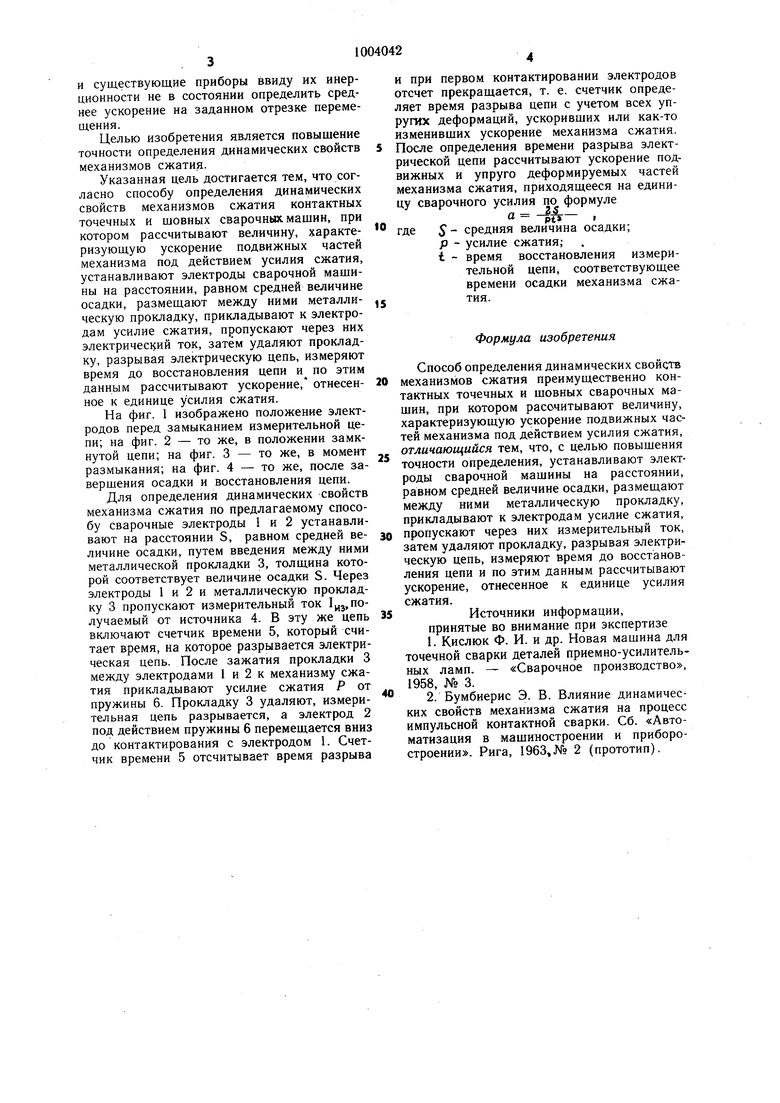

На фиг. 1 изображено положение электродов перед замыканием измерительной цепи; на фиг. 2 - то же, в положении замкнутой цепи; на фиг. 3 - то же, в момент размыкания; на фиг. 4 - то же, после завершения осадки и восстановления цепи.

Для определения динамических свойств механизма сжатия по предлагаемому способу сварочные электроды 1 и 2 устанавливают на расстоянии S, равном средней величине осадки, путем введения между ними металлической прокладки 3, толщина которой соответствует величине осадки S. Через электроды 1 и 2 и металлическую прокладку 3 пропускают измерительный ток ,получаемый от источника 4. В эту же цепь включают счетчик времени 5, который считает время, на которое разрывается электрическая цепь. После зажатия прокладки 3 между электродами 1 и 2 к механизму сжатия прикладывают усилие сжатия Р от пружины 6. Прокладку 3 удаляют, измерительная цепь разрывается, а электрод 2 под действием пружины 6 перемещается вниз до контактирования с электродом 1. Счетчик времени 5 отсчитывает время разрыва

И при первом контактировании электродов отсчет прекращается, т. е. счетчик определяет время разрыва цепи с учетом всех упругих деформаций, ускоривших или как-то изменивших ускорение механизма сжатия. После определения времени разрыва электрической цепи рассчитывают ускорение подвижных и упруго деформируемых частей механизма сжатия, приходящееся на единицу сварочного усилия по формуле

. где S средняя величина осадки;

р - усилие сжатия;

t - время восстановления измерительной цепи, соответствующее времени осадки механизма сжатия.

Формула изобретения

Способ определения динамических свойств механизмов сжатия преимущественно контактных точечных и шовных сварочных машин, при котором рассчитывают величину, характеризующую ускорение подвижных частей механизма под действием усилия сжатия, отличающийся тем, что, с целью повышения точности определения, устанавливают электроды сварочной машины на расстоянии, равном средней величине осадки, размещают между ними металлическую прокладку, прикладывают к электродам усилие сжатия, пропускают через них измерительный ток, затем удаляют прокладку, разрывая электрическую цепь, измеряют время до восстановления цепи и по этим данным рассчитывают ускорение, отнесенное к единице усилия сжатия.

Источники информации, принятые во внимание при экспертизе

/////////

Г

/77/777///

фиг.1

Фиг.З

Авторы

Даты

1983-03-15—Публикация

1981-03-06—Подача