(5) МЕХАНИЗМ СЖАТИЯ КОНТАКТНЫХ СВАРОЧНЫХ

Изобретение относится к машиностроению, в частности к производству механизмов сжатия контактных .сварочных машин.

При импульсной контактной сварке величина осадки сварочных электродов и степень деформации свариваемых деталей в зоне сварки зависит от предела текучести материала свариваемых деталей, т.е. степени разогрева и.х импульсом сварочного тока, а степень разогрева деталей в зоне сварки при заданных режимах, зависит от многих случайных факторов, например, от качества электрического контакта между свариваемыми деталями, между электродами и деталями, а поэтому при сварке деталей малых толщин, имеющих малые площади взаимного контакта, часто происходит перегрев свариваемых деталей и разрушение их в зоне сварки под давлением сварочного электрода.

МАШИН

Известен механизм .сжатия контактных сварочных машин, содержащий смонтированные на основании верхний и никний электроды, взаимодействующие с регулируемыми пружинами сварочного давления,, упоры, ограничивающие перемещение верхнего электрода вниз, а нижнего - вверх, и управляемый от индивидуального электромагнита подвижный упор, ограничивающий перемещение вниз нижнего электрода.

Устройство позволяет вести сварку в двух режимах, которые обеспечиваются путем регулирования пружинами сварочного давления верхнего и нижнего электродов и включением электромагнита, убиракяцего подвижный упор нижнего электрода t1.

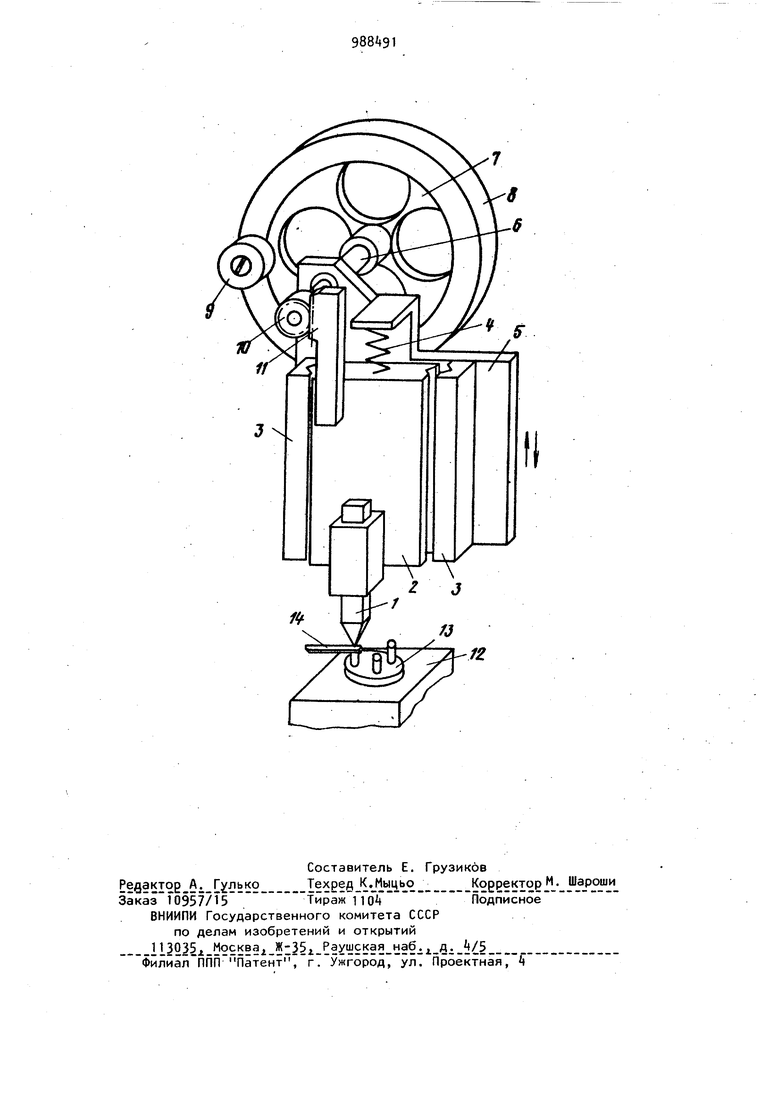

Однако оно обладает низким быстродействием из-за наличия электро20магнитного привода, что не позволяет производить сварку короткими импульсами, например, порядка 0,02-0,12 с, а также недостаточной чувствитель3ностью к малым перемещениям сварочных электродов во время сварки, а поэтому не мохчет (ыть применено при малых .осадках электродов, например, порядка 0,03-0,10 мм. Известен также механизм сжатия контактных сварочных машин, содержащий размещенный на кронштейне с возможностью перемещения подпружиненный держатель с верхним электродом. Верхний электрод под действием пружины и груза сжимает подлежащие сварке детали. При подаче сварочног импульса на электроды, свариваемые детали разогреваются в зоне контакт и падает сопротивление деформированию, при этом шток с электродом под действием пружины перемещается вниз а груз, обладающий большой массой (инерцией), зависает так,- что между ним и штоком образуется зазор, т.е. автоматически отключается влияние груза на давление электрода в начал ной стадии сварки 2j. Это устройство характеризуется недостатЪчно высоким и стабильным качеством срарки, преимущественно деталей малых толщин, имеющих небольшую площадь взаимного контакта, например, полосковых выводов с торцами выводов корпусов полупроводниковых приборов, из-за больших, порядка 1 м/с , допустимых ускорений перемещения верхнего электрода при его осадке, что, с случае перегрева свариваемых деталей импульсом сварочного тока, приводит к разруше нию свариваемых деталей в зоне свар ки под давлением сварочного электро да. изобретения является повышение ка-чества сварки за счет регули рования ускорения при перемещении подвижных частей. Поставленная цель достигается тем что механизм сжатия контактных сварочных машин, содержащий размещенный на кронштейне с возможностью перемещения подпружиненный держатель с верхним электродом, снабжен инерцион ным замедлителем, шарнирно установленным на кронштейне и кинематически связанным с держателем. Инерционный замедлитель выполнен в виде связанного с держателем зубчатой передачей диска, с установленным на нем массивным кольцом с грузом. 1 На чертеже представлена схема устройства. Механизм сжатия контактных сварочных,.машин содержит верхний элё1ктрод. 1, размеденный на держателе 2, |те ремещающемся возвратно-поступательно в направляющих 3 под давлением пружины k, кронштейн 5, на котором шарнирно на валу 6 размещен инерционный замедлит ель, выполненный в виде диска 7 с массивным кольцом 8 игрузоТ Э, Ban 6 шестерню 10 и рейку 11 кинематически связан с держателем 2. Груз 9 создает статический момент на диске 7, причем при этом на держателе 2 возникает усилие, противодействующее сварочному давлению или усилие, совпадающее со сварочным давлением по направлению. На нижнем электроде 12 размещены подлежащие сварке детали 13 и 1. Перемещение вниз держателя 2 электрода 1 по направляющим 3 ограничено упором, размещенным на кронштейне 5, выполненным с возможностью возвратнопоступательного перемещения в вертикальном направлении. Механизм сжатия контактных сварочных машин работает следующим образом. На нижний электрод 12 помещают подлежащие сварке детали 13 и 14, кронштейн 5 перемещают вниз, при этом электрод 1 сжимает .детали 13 и И, затем на электроды 1 и 12 подают сварочный импульс. Сварочный ток, проходя через детали 13 и 1, разогревает их в зоне сварки, при этом предел текучести материалов свариваемых деталей деформированию резко падает и электрод 1 под действием пружины 4 перемещается вниз, осаживая свариваемые детали. Скорость деформирования деталей 13 и 14 ограничена скоростью перемещения держателя 2 вниз по направляющим 3, который, перемещаясь через рейку 11 и шестерню 10, вращает диск 7 с массивным кольцом 8 инерцисэнного замедлителя. В результате того, что ускорение, с которым-может перемещаться электрод 1 во время осадки, ограничено, детали 13 и 14 за время прохождения импульса сварочного тока при перегреве их не получают деформации выше критической, приводящей их кразрушению, т.е. детали предохраняются от разрушения под давлением сварочного электрода 1 в зоне сварки.

Выполнение диска с грузом, обеспечивающим статический момент и создающим на держателе усилие, противодействующее или совпадающее по направлению со сварочным давлением, позволяет выбрать зазоры в зубчатой передаче. В случае противодействия усилия от статического момента сварочному давлению исключается влияние статического момента на сварочное давление, а в случае совпадения усилие от статического момента используется в качестве инерционной составляющей сварочного давления. В зависимости от размеров и конфигурации свариваемых деталей, их покрытия , от режимов сварки для получения наиболее качественного соединения может быть выбрано одно или другое направление статического момента на диске за счет перестановки груза на диаметрально противоположные места диска.

Изготавливают механизм сжатия контактных сварочных машин и используют на установке присоединения полосковых выводов к выводам корпуса СВЧ прибора методом односторонней сварки сдвоенным электродом.

Диск инерционного замедлителя каждого электрода выполняют тонкостенным из стали, а массивное кольцо из латуни, наружный диаметр кольца равен 80 мм, внутренний - 55 мм, ширина кольца --20 мм. Статический момент ссЦздан закрепленным на периферии кольца грузом весом 20 г, котрый создает на держателе усилие, пртиводействующее сварочному давлению. Зубчатая передача выполнена с

модулем m 0,5 мм и числом зубьев шестерни Z 18. Вал диска инерционного замедлителя размещен в подшипниках качения.

Использование механизма сжатия контактных сварочных машин позволяет ограничить величину возможной деформации свариваемых деталей в момент сварки при их перегреве сварочным

импульсом и за счет этого устранить брак - разрушение деталей в зоне сварки под давлением электрода.

Формула изобретения

1.Механизм сжатия контактных сварочных машин, содержащий размещенный на кронштейне с возможностью перемещения подпружиненный держатель

с верхним электродом, о т л и ч а ющ и и с я тем, что, с целью повышения качества сварки за счет регулирования ускорения при перемещении подвижных частей, механизм снабжен инерционным замедлителем, шарнирно установленным на кронштейне и кинематически связанным с держателем.

2.Механизм по п. 1,отличающ и и с я тем, что инерционный замедлитель выполнен в виде связанного с держателем зубчатой передачей диска, с установленным на нем массивным кольцом и грузом.

Источники информации, принятые во внимание при экспертизе i 1. Авторское свидетельство СССР № 461815, кл. В 23 К 11/10, 1Э73. 2. Авторское свидетельство СССР N° 484061, кл. В 23 К 11/10, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм сжатия контактных сварочных машин | 1973 |

|

SU484061A1 |

| Устройство для контактной сварки | 1989 |

|

SU1698012A1 |

| Устройство для задания шага между точками | 1985 |

|

SU1315194A1 |

| Механизм сжатия контактных сварочных машин | 1984 |

|

SU1214366A1 |

| МАШИНА КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ | 2012 |

|

RU2500511C2 |

| Электрод для рельефной сварки | 1990 |

|

SU1780960A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ В ПРОЦЕССЕ СВАРКИ | 1973 |

|

SU398371A1 |

| МЕХАНИЗМ СЖАТИЯ КОНТАКТНЫХ СВАРОЧНЫХМАШИН | 1970 |

|

SU261601A1 |

| Механизм сжатия контактной сварочной машины | 1973 |

|

SU461815A1 |

| Устройство для выравнивания давления на электродах многоточечной контактной машины для рельефной сварки | 1988 |

|

SU1544536A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-19—Подача