(54) ПЛАСТИКАЦИОННЫЙ УЗЕЛ ЛИТЬЕВОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластикационный узел литьевой машины | 1985 |

|

SU1303431A1 |

| Обратный клапан узла пластикации литьевой машины | 1985 |

|

SU1248840A1 |

| Узел впрыска литьевой машины | 1990 |

|

SU1699792A1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1500496A1 |

| Обратный клапан узла пластикации литьевой машины | 1987 |

|

SU1599230A1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1551559A1 |

| Обратный клапан пластицирующего червяка литьевой машины | 1990 |

|

SU1740188A1 |

| Механизм впрыска литьевой машины | 1984 |

|

SU1211076A1 |

| Пластикационный узел литьевой машины | 1990 |

|

SU1798195A1 |

| Устройство для блокировки обратного потока материала узла пластикации литьевой машины | 1989 |

|

SU1689097A1 |

1

Изобретение относится к переработке пластических масс методом литья под давлением и может быть использовано в литьевых машинах со шнековой пластикацией.

Известен пластикационный узел литьевой машины, содержаш.ий цилиндр, шнек с головкой и размещенный между шнеком и головкой обратный клапан, выполненный в виде втулки с отверстием 1.

Втулка в известном узле не вращается и в процессе набора материала (т.е. при вращении шнека) она прижимается движущимся расплавом к рабочему торцу головки щнека, а в момент впрыска - к переднему торцу шнека. Рабочий торец головки шнека и соприкасающийся с ним торец втулки интенсивно изнашиваются из-за трения, возникающего при вращении головки шнека относительно прижатой к нему невращающейся втулки. Усилие прижима определяется размерами втулки и удельным давлением, развиваемым расплавом. Оно достаточно велико и часто является причиной задиров, появляющихся на трущихся торцах. Не помогают и различные твердые покрытия, наносимые на упомянутые торцы. Результатом износа является появление металлических

частиц в расплаве, а иногда и закупорка этими частицами выходного отверстия из пластикационного цилиндра. Недостаток этот особенно сказывается на больших литьевых машинах.

Кроме того, при эксплуатации литьевой машины возникает необходимость чистки пластикационного цилиндра. При этом для очистки обратного клапана необходимо произвести демонтаж головки шнека или других деталей, которые удерживают обратный клапан. Если учесть, что этот демонтаж необходимо производить в то время, когда пластикационный цилиндр разогрет до температуры порядка 200°С (в холодном состоянии пластмасса препятствует разборке), то 15 ясно, что известный пластикационный узел имеет достаточно большую трудоемкость разборки, а значит и неудобства в обслуживании при чистке пластикационного цилиндра.

Наиболее близким к изобретению являэп« U

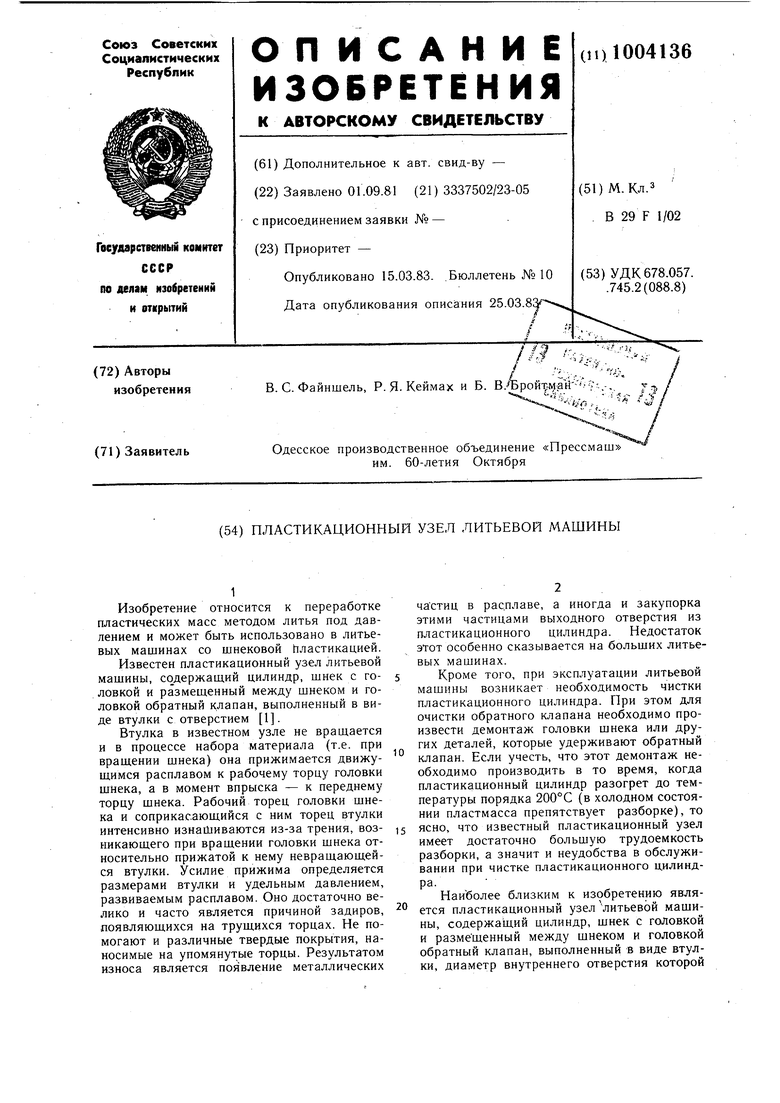

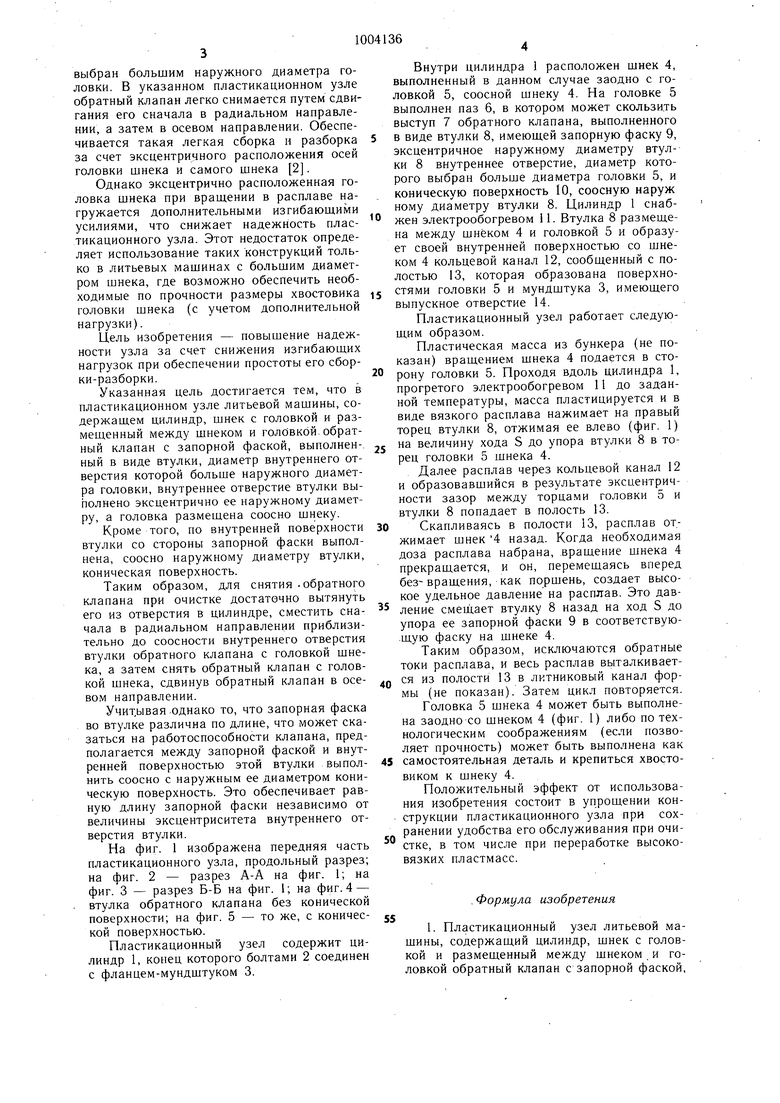

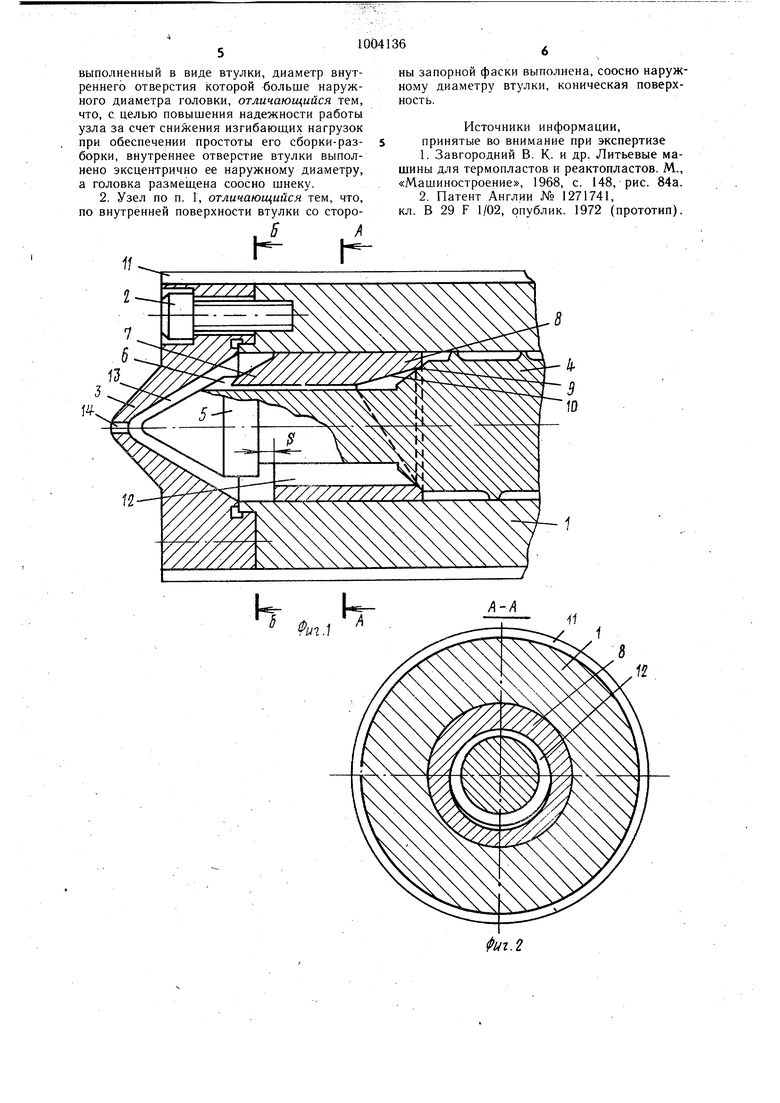

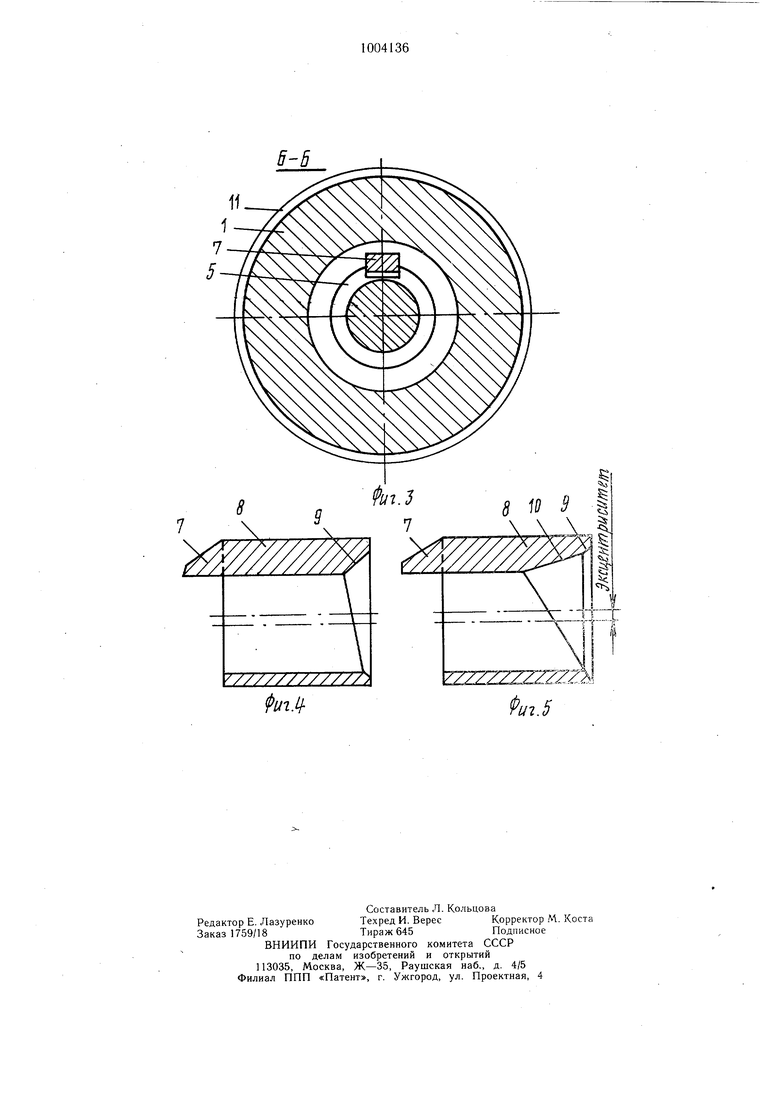

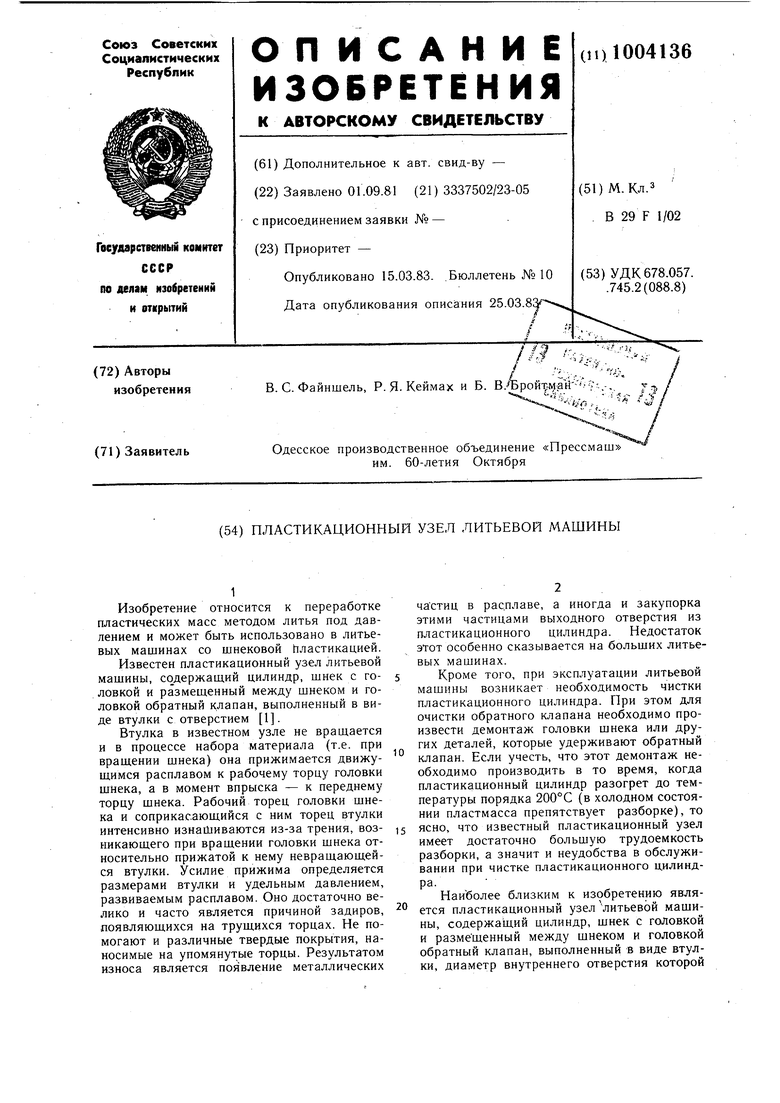

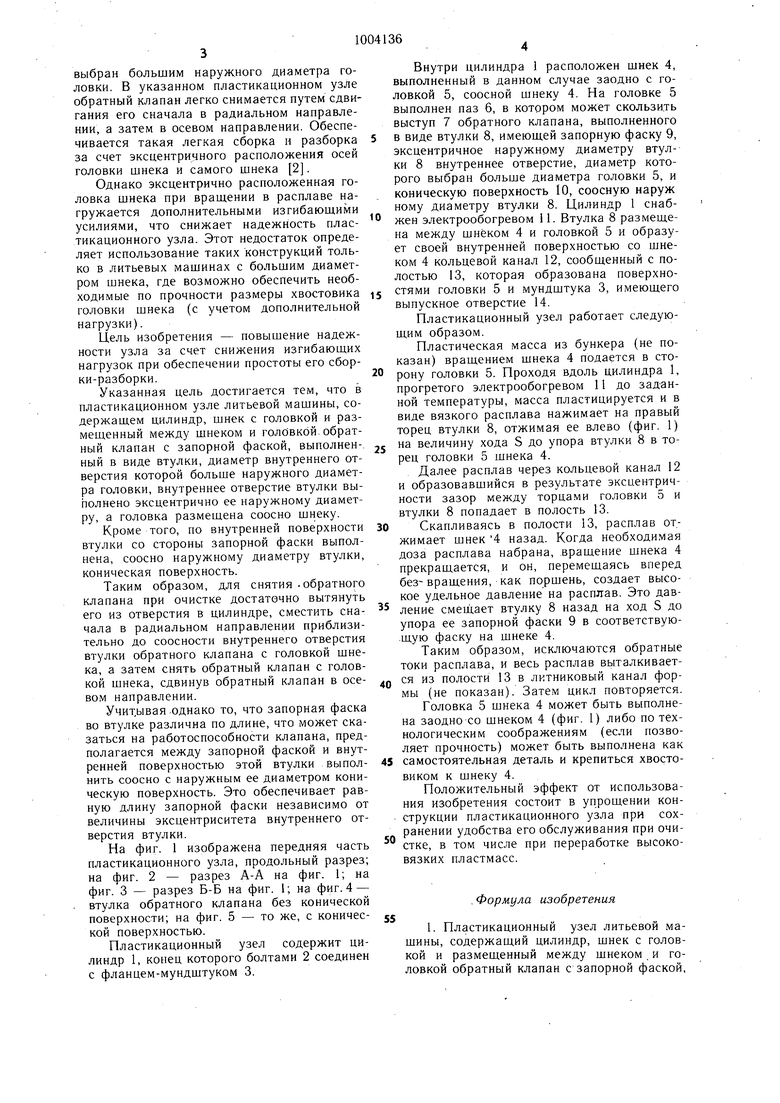

ется пластикационный узел литьевой машины, содержаш.ий цилиндр, шнек с головкой и размещенный между шнеком и головкой обратный клапан, выполненный в виде втулки, диаметр внутреннего отверстия которой выбран большим наружного диаметра головки. В указанном пластикационном узле обратный клапан легко снимается путем сдвигания его сначала в радиальном направлении, а затем в осевом направлении. Обеспечивается такая легкая сборка и разборка за счет эксцентричного расположения осей головки шнека и самого шнека 2. Однако эксцентрично расположенная головка шнека при враш.ении в расплаве нагружается дополнительными изгибающими усилиями, что снижает надежность пластикационного узла. Этот недостаток определяет использование таких конструкций только в литьевых машинах с большим диаметром шнека, где возможно обеспечить необходимые по прочности размеры хвостовика головки шнека (с учетом дополнительной нагрузки). Цель изобретения - повышение надежности узла за счет снижения изгибаюших нагрузок при обеспечении простоты его сборки-разборки. Указанная цель достигается тем, что в пластикационном узле литьевой машины, содержащем цилиндр, шнек с головкой и размещенный между шнеком и головкой, обратный клапан с запорной фаской, выполнен-, ный в виде втулки, диаметр внутреннего отверстия которой больше наружного диаметра головки, внутреннее отверстие втулки выполнено эксцентрично ее наружному диаметру, а головка размещена соосно щнеку. Кроме того, по внутренней поверхности втулки со стороны запорной фаски выполнена, соосно наружному диаметру втулки, коническая поверхность. Таким образом, для снятия -обратного клапана при очистке достаточно вытянуть его из отверстия в цилиндре, сместить сначала в радиальном направлении приблизительно до соосности внутреннего отверстия втулки обратного клапана с головкой шнека, а затем снять обратный клапан с головКОЙ шнека, сдвинув обратный клапан в осевом направлении. Учитывая .однако то, что запорная фаска во втулке различна по длине, что может сказаться на работоспособности клапана, предполагается между запорной фаской и внутренней поверхностью этой втулки выполнить соосно с наружным ее диаметром коническую поверхность. Это обеспечивает равную длину запорной фаски независимо от величины эксцентриситета внутреннего отверстия втулки. На фиг. 1 изображена передняя часть пластикационного узла, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - втулка обратного клапана без конической поверхности; на фиг. 5 - то же, с конической поверхностью. Пластикационный узел содержит цилиндр 1, конец которого болтами 2 соединен с фланцем-мундштуком 3. Внутри цилиндра 1 расположен шнек 4, выполненный в данном случае заодно с головкой 5, соосной шнеку 4. На головке 5 выполнен паз б, в котором может скользить выступ 7 обратного клапана, выполненного в виде втулки 8, имеющей запорную фаску 9, эксцентричное наружному диаметру втулки 8 внутреннее отверстие, диаметр которого выбран больше диаметра головки 5, и коническую поверхность 10, соосную наруж ному диаметру втулки 8. Цилиндр 1 снабжен электрообогревом 11. Втулка 8 размещена между шнеком 4 и головкой 5 и образует своей внутренней поверхностью со шнеком 4 кольцевой канал 12, сообщенный с полостью 13, которая образована поверхностями головки 5 и мундштука 3, имеющего выпускное отверстие 14. Цластикационный узел работает следующим образом. Пластическая масса из бункера (не показан) вращением шнека 4 подается в сторону головки 5. Проходя вдоль цилиндра 1, прогретого электрообогревом 11 до заданной температуры, масса пластицируется и в виде вязкого расплава нажимает на правый торец втулки 8, отжимая ее влево (фиг. 1) на величину хода S до упора втулки 8 в торец головки 5 шнека 4. Далее расплав через кольцевой канал 12 и образовавшийся в результате эксцентричности зазор между торцами головки 5 и втулки 8 попадает в полость 13. Скапливаясь в полости 13, расплав отжимает шнек 4 назад. Когда необходимая доза расплава набрана, вращение шнека 4 прекращается, и он, перемещаясь вперед без-вращения, как поршень, создает высокое удельное давление на расплав. Это давление смеиХает втулку 8 назад на ход S до упора ее запорной фаски 9 в соответствующую фаску на шнеке 4. Таким образом, исключаются обратные токи расплава, и весь расплав выталкивается из полости 13 в литниковый канал формы (не показан). Затем цикл повторяется. Головка 5 шнека 4 может быть выполнена заодно со шнеком 4 (фиг. 1) либо по технологическим соображениям (если позволяет прочность) может быть выполнена как самостоятельная деталь и крепиться хвостовиком к шнеку 4. Положительный эффект от использования изобретения состоит в упрощении конструкции пластикационного узла при сохранении удобства его обслуживания при очистке, в том числе при переработке высоковязких пластмасс. . Формула изобретения 1. Пластикационный узел литьевой машины, содержащий цилиндр, шнек с головкой и размещенный между шнеком и головкой обратный клапан с запорной фаской.

выполненный в виде втулки, диаметр внутреннего отверстия которой больше наружного диаметра головки, отличающийся тем, что, с целью повышения надежности работы узла за счет снижения изгибающих нагрузок при обеспечении простоты его сборки-разборки, внутреннее отверстие втулки выполнено эксцентрично ее наружному диаметру, а головка размещена соосно шнеку.

Источники информации, принятые во внимание при экспертизе

кл. В 29 F 1/02, опублик. 1972 (прототип).

U

ф...

я-/

П

If

Авторы

Даты

1983-03-15—Публикация

1981-09-01—Подача