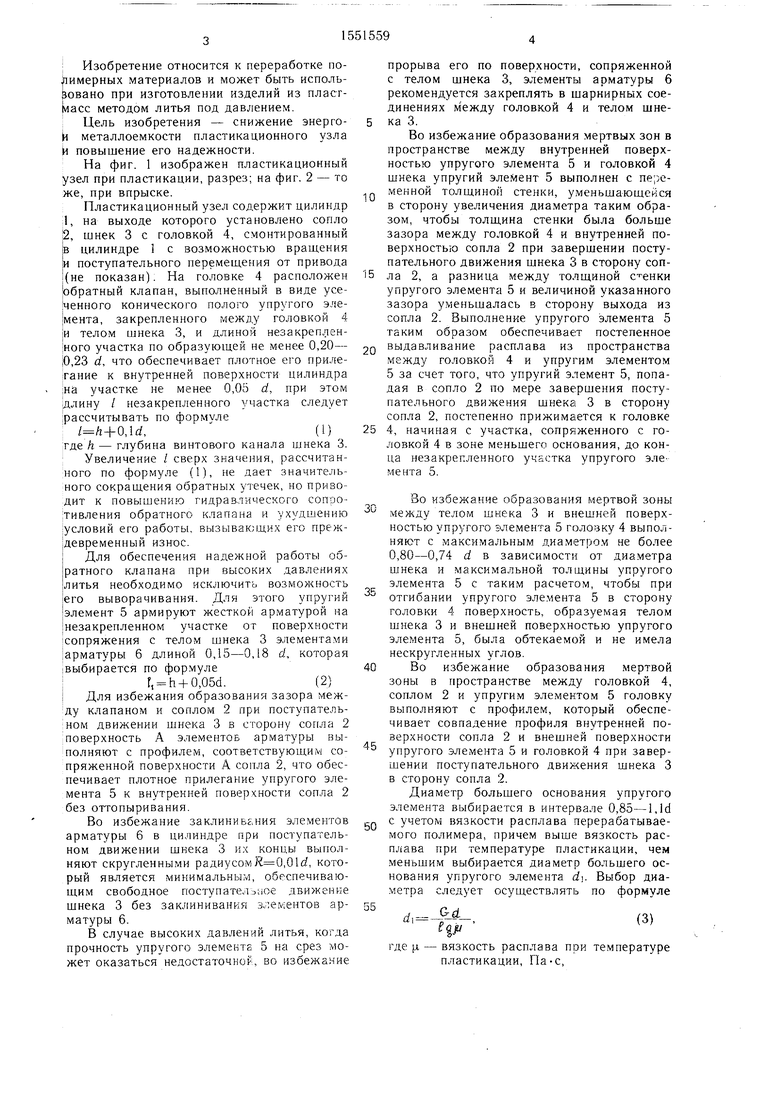

Фиг1

Изобретение относится к переработке полимерных материалов и может быть использовано при изготовлении изделий из пласг- (иасс методом литья под давлением.

Цель изобретения - снижение энерго- И металлоемкости пластикационного узла И повышение его надежности.

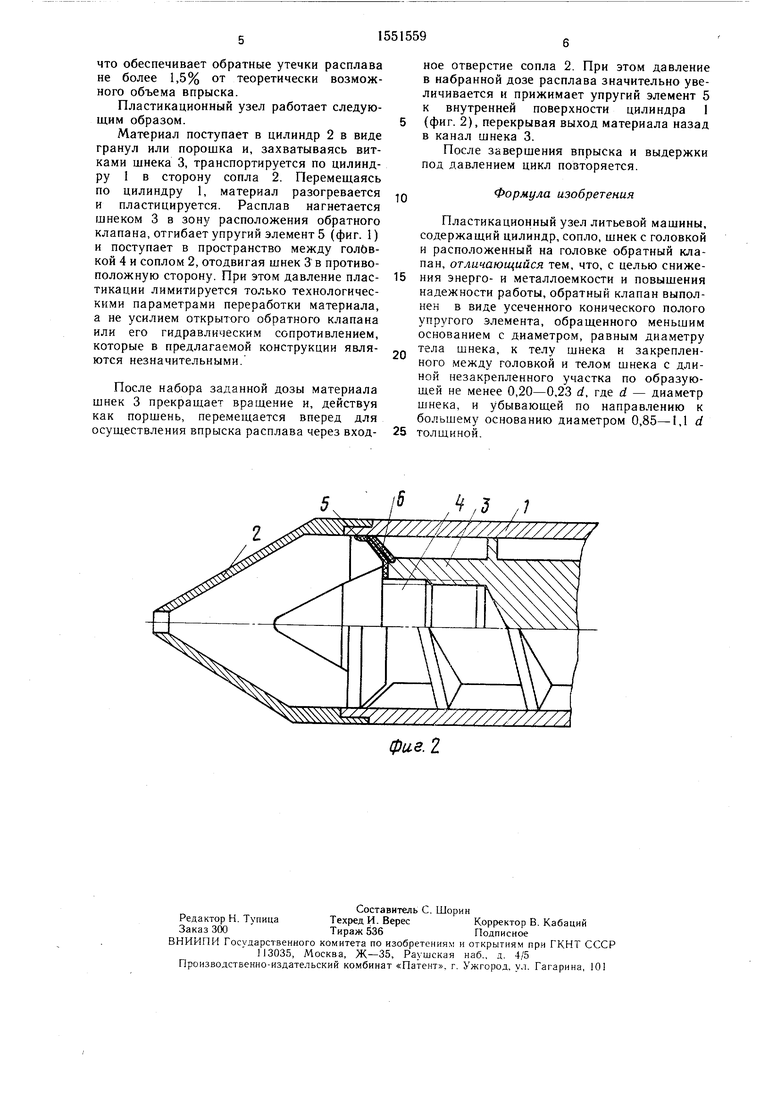

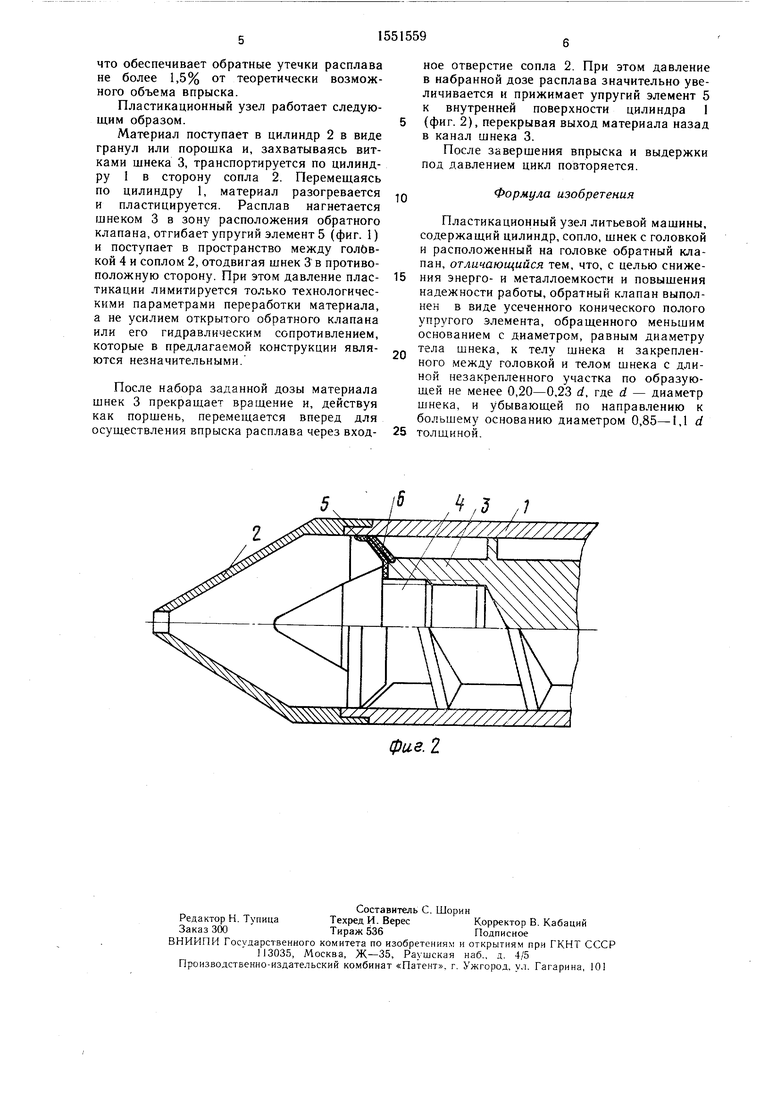

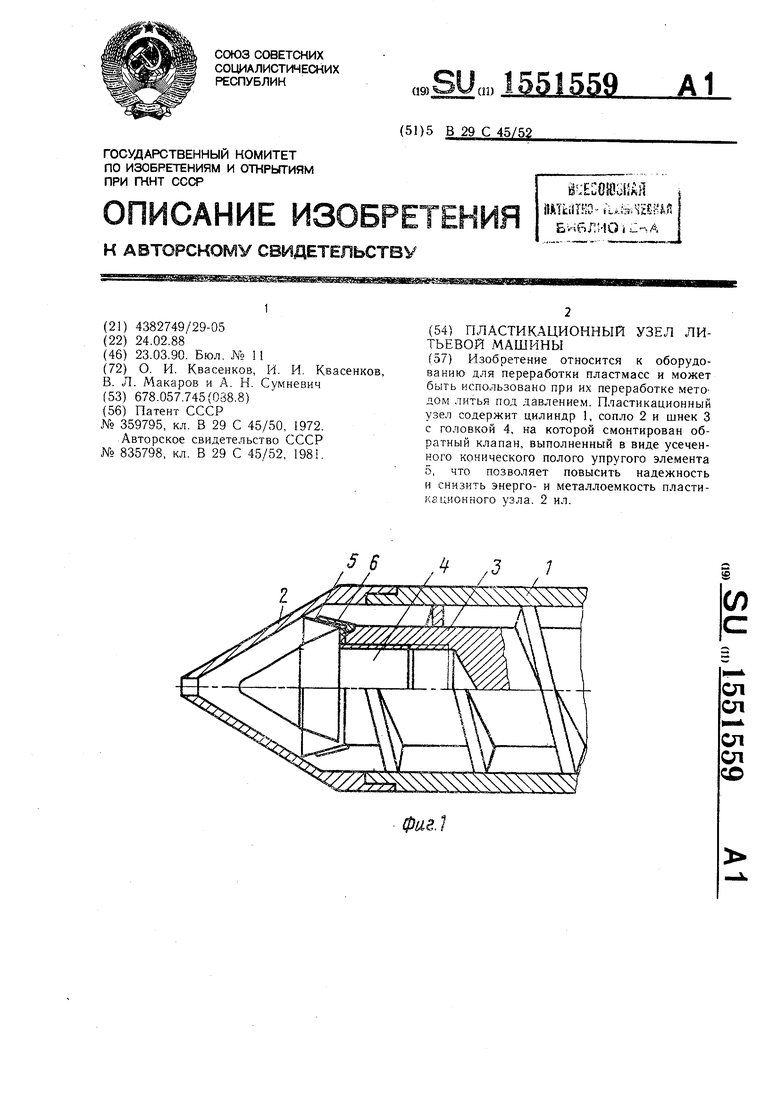

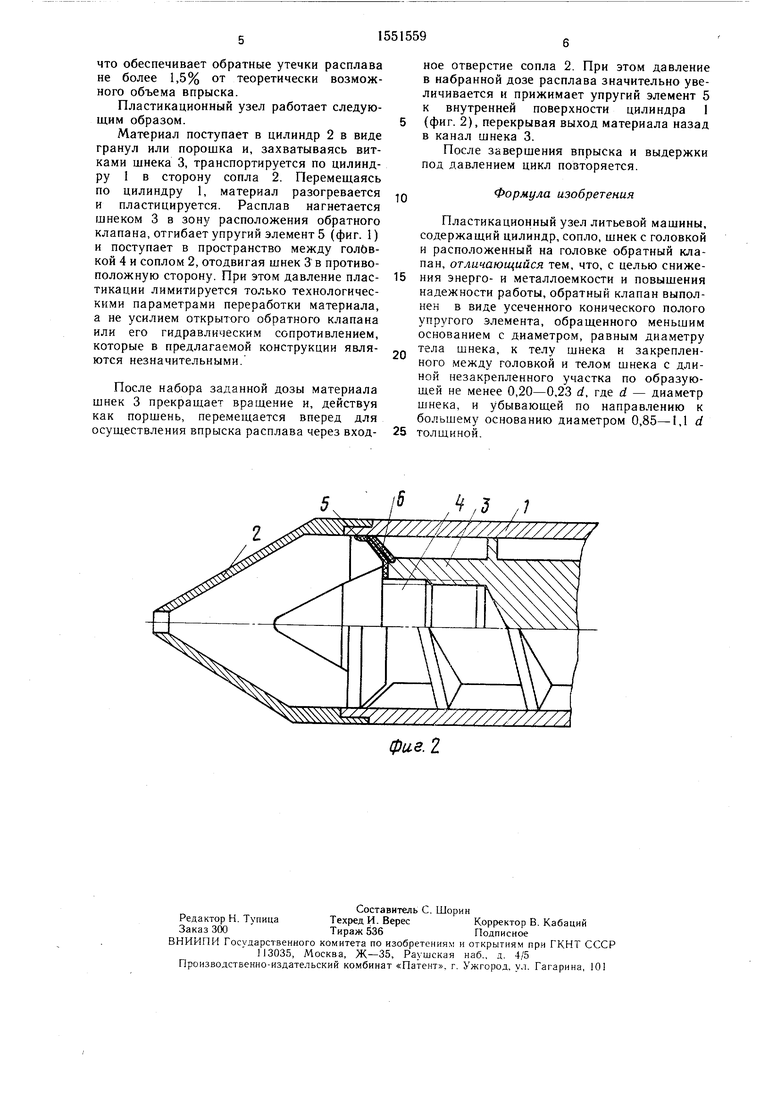

На фиг. 1 изображен пластикационный узел при пластикации, разрез; на фиг. 2 - то же, при впрыске.

Пластикационный узел содержит цилиндр

1,на выходе которого установлено сопло

2,шнек 3 с головкой 4, смонтированный |в цилиндре 1 с возможностью вращения и поступательного перемещения от привода

(не показан). На головке 4 расположен обратный клапан, выполненный в виде усеченного конического полого упругого эпе- мента, закрепленного между головкой 4 и телом шнека 3, и длиной незакрепленного участка по образующей не менее 0,20- ,0,23 d, что обеспечивает плотное его прилегание к внутренней поверхности цилиндра на участке не менее 0,05 d, при этом длину / незакрепленного участка следует рассчитывать по формуле

,ld,(1)

где h - глубина винтового канала шнека 3.

Увеличение / сверх значения, рассчитанного по формуле (1), не дает значительного сокращения обратных течек, но приводит к повышению гидравтичесхого сопэо- тивления обратного клапана и ухудшению условий его работы, вызывающих его преждевременный износ.

1 Для обеспечения надежной работы обратного клапана при высоких давлениях литья необходимо исключить возможность iero выворачивания. Для этого упругий элемент 5 армируют жесткой арматурой на незакрепленном участке от поверхности сопряжения с телом шнека 3 элементами арматуры 6 длиной 0,15-0,18 d, которая выбирается по формуле

f, h + 0,05d.(2)

Для избежания образования зазора между клапаном и соплом 2 при поступательном движении шнека 3 в сторону сопла 2 поверхность А элементов арматуры выполняют с профилем, соответствующим сопряженной поверхности А сопла 2, что обеспечивает плотное прилегание упругого элемента 5 к внутренней поверхности сопла 2 без оттопыривания.

Во избежание заклиниь&ния элементов арматуры 6 в цилиндре при поступательном движении шнека 3 их концы выполняют скругленными радиусочК 0,01й, который является минимальным, обеспечивающим свободное поступателэиое движение шнека 3 без заклинивания ел .ентов ар- матуры 6.

В случае высоких давлений литья, когда прочность упругого элементе 5 на срез может оказаться недостаточно, во избежание

5

Q

5 Q

5

0

0

5

5

0

прорыва его по поверхности, сопряженной с телом шнека 3, элементы арматуры 6 рекомендуется закреплять в шарнирных соединениях между головкой 4 и телом шнека 3.

Во избежание образования мертвых зон в пространстве между внутренней поверхностью упругого элемента 5 и головкой 4 шнека упругий элемент 5 выполнен с переменной толщиной стенки, уменьшающейся в сторону увеличения диаметра таким образом, чтобы толщина стенки была больше зазора между головкой 4 и внутренней поверхностью сопла 2 при завершении поступательного движения шнека 3 в сторону сопла 2, а разница между толщиной сменки упругого элемента 5 и величиной указанного зазора уменьшалась в сторону выхода из сопла 2. Выполнение упругого элемента 5 таким образом обеспечивает постепенное выдавливание расплава из пространства между головкой 4 и упругим элементом 5 за счет того, что упругий элемент 5, попадая в сопло 2 по мере завершения поступательного движения шнека 3 в сторону сопла 2, постепенно прижимается к головке 4, начиная с участка, сопряженного с головкой 4 в зоне меньшего основания, до конца незакрепленного участка упругого зле мента 5.

Во избежание образования мертвой зоны между телом шнека 3 и внешней поверхностью упругого элемента 5 голозку 4 выполняют с максимальным диаметром не более 0,80-0,74 d в зависимости от диаметра шнека и максимальной толщины упругого элемента 5 с таким расчетом, чтобы при отгибании упругого элемента 5 в сторону головки 4 поверхность, образуемая телом шнека 3 и внешней поверхностью упругого элемента 5, была обтекаемой и не имела нескругленных углов.

Во избежание образования мертвой зоны в пространстве между головкой 4, соплом 2 и упругим элементом 5 головку выполняют с профилем, который обеспечивает совпадение профиля внутренней поверхности сопла 2 и внешней поверхности упругого элемента 5 и головкой 4 при завершении поступательного движения шнека 3 в сторону сопла 2.

Диаметр большего основания упругого элемента выбирается в интервале 0,85-l,ld с учетом вязкости расплава перерабатываемого полимера, причем выше вязкость расплава при температуре пластикации, чем меньшим выбирается диаметр большего основания упругого элемента d. Выбор диаметра следует осуществлять по формуле

/У,- &&

а --,

ew

(3)

где л - вязкость расплава пои температуре пластикации, Па-с,

что обеспечивает обратные утечки расплава не более 1,5% от теоретически возможного объема впрыска.

Пластикационный узел работает следующим образом.

Материал поступает в цилиндр 2 в виде гранул или порошка и, захватываясь витками шнека 3, транспортируется по цилиндру 1 в сторону сопла 2. Перемещаясь по цилиндру 1, материал разогревается и пластицируется. Расплав нагнетается шнеком 3 з зону расположения обратного клапана, отгибает упругий элемент 5 (фиг. 1) и поступает в пространство между головкой 4 и соплом 2, отодвигая шнек 3 в противоположную сторону. При этом давление пластикации лимитируется только технологическими параметрами переработки материала, а не усилием открытого обратного клапана или его гидравлическим сопротивлением, которые в предлагаемой конструкции являются незначительными.

После набора заданной дозы материала шнек 3 прекращает вращение и, действуя как поршень, перемещается вперед для осуществления впрыска расплава через вход

0

5

ное отверстие сопла 2. При этом давление в набранной дозе расплава значительно увеличивается и прижимает упругий элемент 5 к внутренней поверхности цилиндра 1 (фиг. 2), перекрывая выход материала назад в канал шнека 3.

После завершения впрыска и выдержки под давлением цикл повторяется.

Формула изобретения

Пластикационный узел литьевой машины, содержащий цилиндр, сопло, шнек с головкой и расположенный на головке обратный клапан, отличающийся тем, что, с целью снижения энерго- и металлоемкости и повышения надежности работы, обратный клапан выполнен в виде усеченного конического полого упругого элемента, обращенного меньшим основанием с диаметром, равным диаметру тела шнека, к телу шнека и закрепленного между головкой и телом шнека с длиной незакрепленного участка по образующей не менее 0,20-0,23 d, где d - диаметр шнека, и убывающей по направлению к большему основанию диаметром 0,85-1,1 d толщиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластикационный узел литьевой машины | 1988 |

|

SU1500496A1 |

| Пластикационный узел литьевой машины | 1990 |

|

SU1798195A1 |

| Обратный клапан шнека литьевой машины | 1988 |

|

SU1512792A1 |

| Обратный клапан узла пластикации литьевой машины | 1987 |

|

SU1599230A1 |

| Обратный клапан узла пластикации литьевой машины | 1985 |

|

SU1248840A1 |

| Устройство пластикации литьевой машины | 1989 |

|

SU1657400A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Узел впрыска литьевой машины | 1990 |

|

SU1699792A1 |

| Пластикационный узел литьевой машины | 1981 |

|

SU1004136A1 |

| Инжекционный механизм литьевой машины для полимеров | 1977 |

|

SU618296A1 |

Изобретение относится к оборудованию для переработки пластмасс и может быть использовано при их переработке методом литья под давлением. Пластикационный узел содержит цилиндр 1, сопло 2 и шнек 3 с головкой 4, на которой смонтирован обратный клапан, выполненный в виде усеченного конического полого упругого элемента 5, что позволяет повысить надежность и снизить энерго- и металлоемкость пластикационного узла. 2 ил.

т$& /7/////////7//7//7/А фиг. 2

| 0 |

|

SU359795A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Обратный клапан шнека литьевойМАшиНы | 1979 |

|

SU835798A1 |

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1990-03-23—Публикация

1988-02-24—Подача