(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Механизм впрыска литьевой машины | 1984 |

|

SU1211076A1 |

| Инжекционный механизм литьевой машины для полимеров | 1977 |

|

SU618296A1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| Способ переработки под давлением термопластичной полимерной композиции и устройство для его осуществления | 1980 |

|

SU939262A1 |

| Пластикационный узел литьевой машины | 1981 |

|

SU1004136A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

Изобретение относится к переработке полимерных материалов и может быть использовано в машинах для литья под давлением. Цель изобретения - улучшение эксплуатационных характеристик и повышение качества изделия. Для этого устройство снабжено комбинированным цилиндром, состоящим из соединенных соосно цилиндра пластикации 1 и цилиндра-накопителя 2, шнеком 3, жестко соединенным с размещенным в цилиндре накопителя 2 штоком 4 литьевого плунжера 5. Длина цилиндрической части штока 4 с литьевым плунжером 5 выполнена по крайней мере равной длине цилиндра-накопителя 2. Шток 4 литьевого плунжера 5 установлен в цилиндре пластикации 1 и образует с ним цилиндрическое посадочное соединение. Цилиндр-накопитель 2 снабжен дренажным каналом 18. 1 з. п. ф-лы, 1 ил.

Изобретение относится к переработке полимерных материалов и может быть использовано в машинах для литья под давлением.

Цель изобретения - улучшение эксплуатационных характеристик и повышение качества изделия.

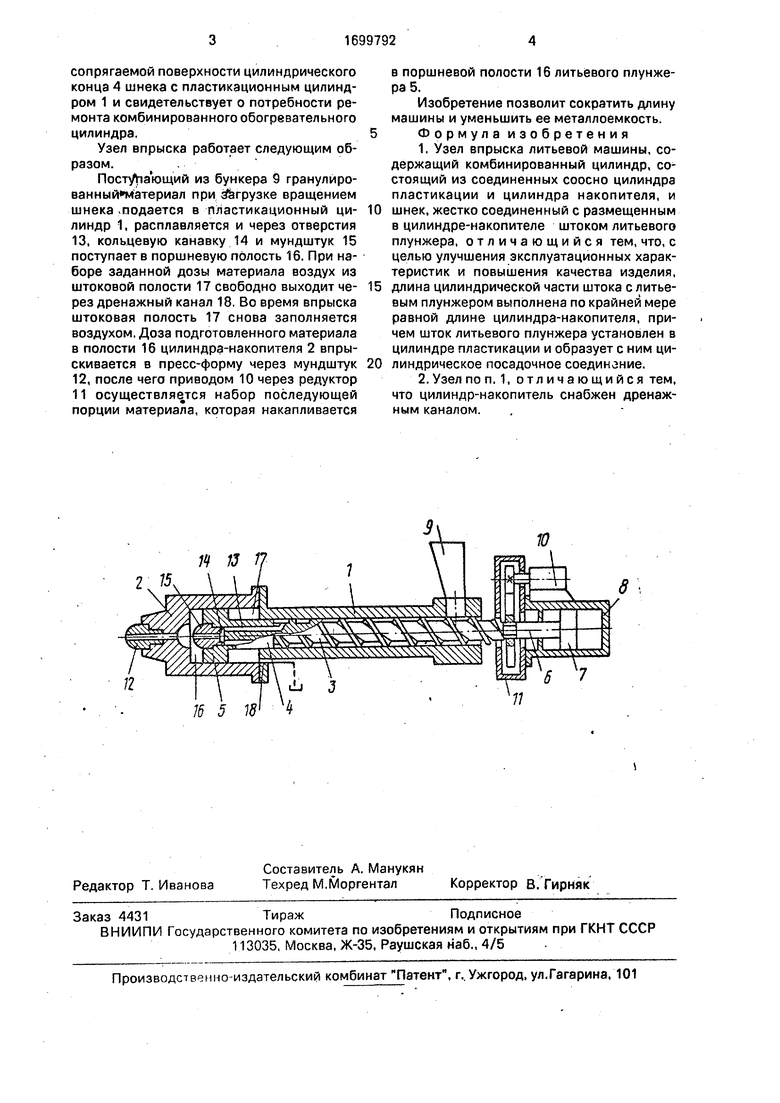

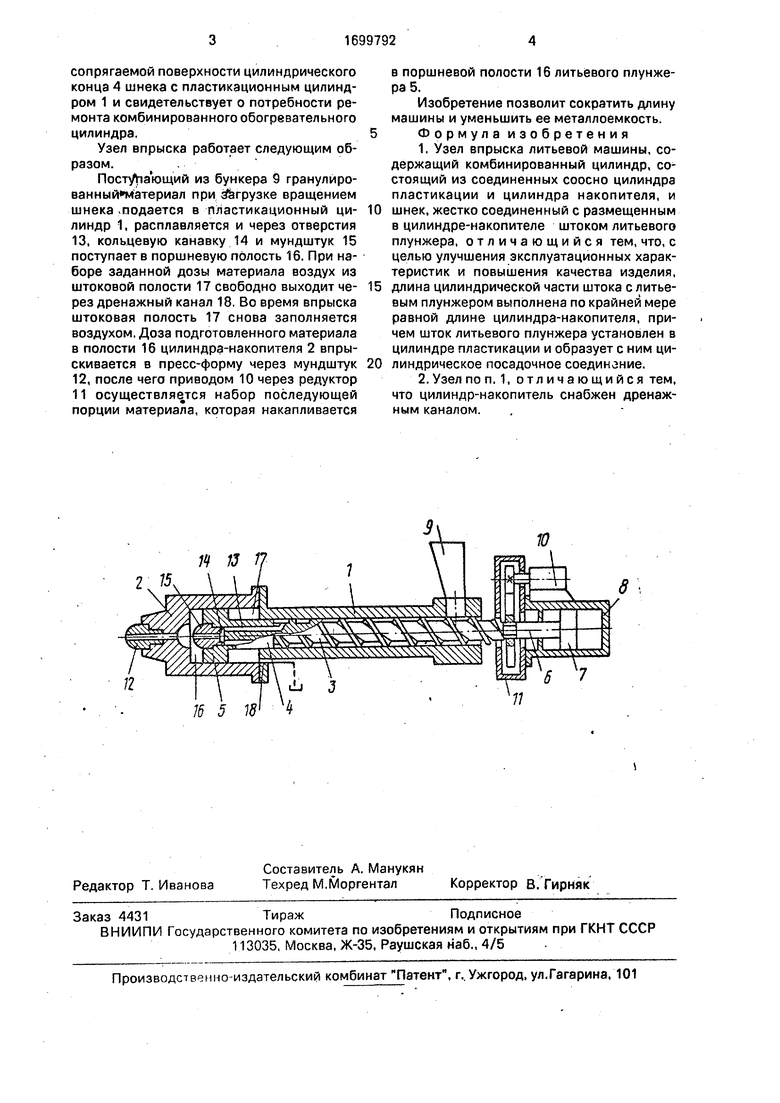

На чертеже изображен общий вид узла впрыска, разрез.

Узел впрыска литьевой машины содержит комбинированный обогревательный цилиндр, состоящий из соединенных соосно между собой пластикационного цилиндра 1 и цилиндра-накопителя 2. Внутри пластикационного цилиндра 1 размещен с возможностью поступательного и вращательного перемещений шнек 3, цилиндрический конец 4 которого выполнен в виде штока лить- евого плунжера 5, сопрягаемого с внутренним диаметром пластикационного

цилиндра на размер, не меньший величины хода литьевого плунжера. Другой конец 6 шнека 3 связан с поршнем 7 цилиндра 8, впрыска. Загрузка материала осуществляет-/ ся из бункера 9 с помощью привода 10, обеспечивающего вращение шнека 3 через редуктор 11. Головка цилиндра-накопителя 2 снабжена мундштуком 12. Выход пласти- цированного материала из пластикационного цилиндра 1 происходит по отверстиям 13 в цилиндрическом конце 4 шнека, по кольцевой канавке 14 и через отверстие в мундштуке 15 расплав накапливается в поршневой полости 16 литьевого плунжера 5. Штоковая полость 17 литьевого плунжера 5 связана с атмосферой дренажным каналом 18.

Утечка расплава материала по дренажному каналу 18 служит сигнализацией износа сопрягаемой поверхности литьевого плунжера 5 с цилиндром-накопителем 2 или

О

ю ю

VJ 4D ГО

сопрягаемой поверхности цилиндрического конца 4 шнека с пластикационным цилиндром 1 и свидетельствует о потребности ремонта комбинированного обогревательного цилиндра.

Узел впрыска работает следующим образом.

Поступающий из бункера 9 гранулиро- ванный материал при Нагрузке вращением шнека .подается в пластикационный цилиндр 1, расплавляется и через отверстия 13, кольцевую канавку 14 и мундштук 15 поступает в поршневую полость 16. При наборе заданной дозы материала воздух из штоковой полости 17 свободно выходит через дренажный канал 18. Во время впрыска штоковая полость 17 снова заполняется воздухом. Доза подготовленного материала в полости 16 цилиндра-накопителя 2 впрыскивается в пресс-форму через мундштук 12, после чего приводом 10 через редуктор 11 осуществляется набор последующей порции материала, которая накапливается

72

W 5 181 Ч

в поршневой полости 16 литьевого плунжера 5.

Изобретение позволит сократить длину машины и уменьшить ее металлоемкость. Формула изобретени я

шнек, жестко соединенный с размещенным в цилиндре-накопителе штоком литьевого плунжера, отличающийся тем, что, с целью улучшения эксплуатационных характеристик и повышения качества изделия,

длина цилиндрической части штока с литьевым плунжером выполнена по крайней мере равной длине цилиндра-накопителя, причем шток литьевого плунжера установлен в цилиндре пластикации и образует с ним цилиндрическое посадочное соединение.

| Заявка ФРГ № OS 3214822, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-12-23—Публикация

1990-01-25—Подача