Изобретение относится к машиностроению и может быть использовано в литьевых машинах для литья иод давлением пластических масс.

Цель изобретения - снижение трудоемкости сборки и разборки, упрощение конструкции обратного клапана.

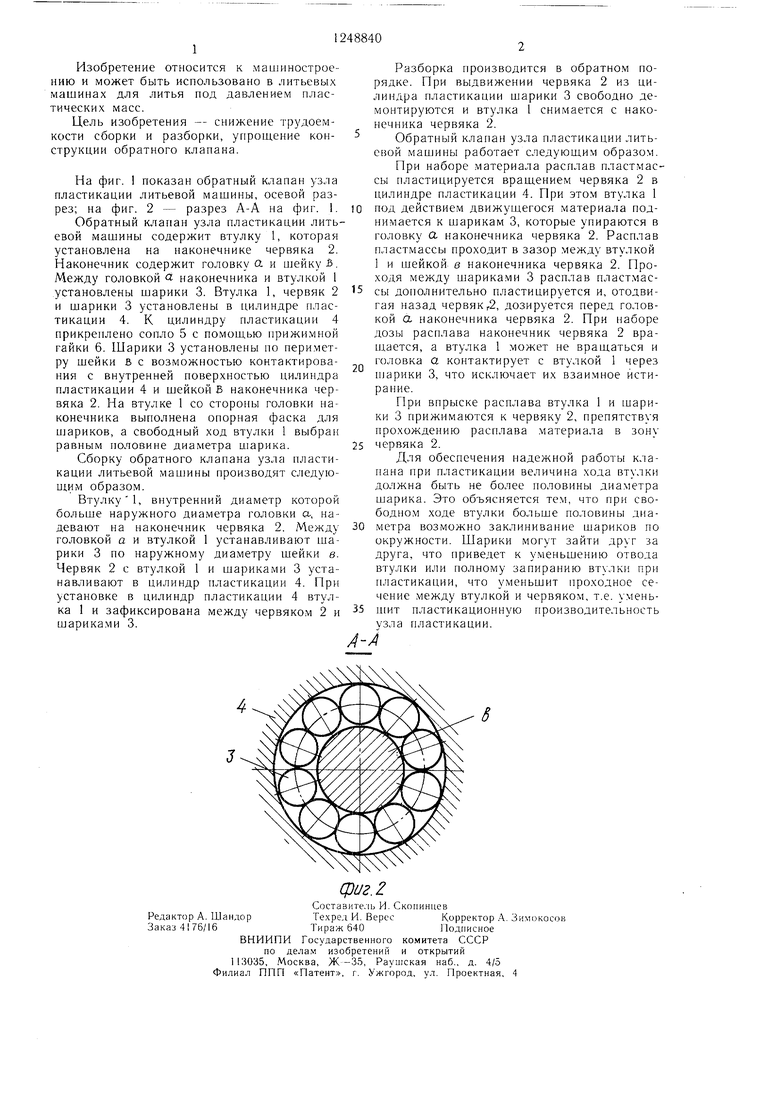

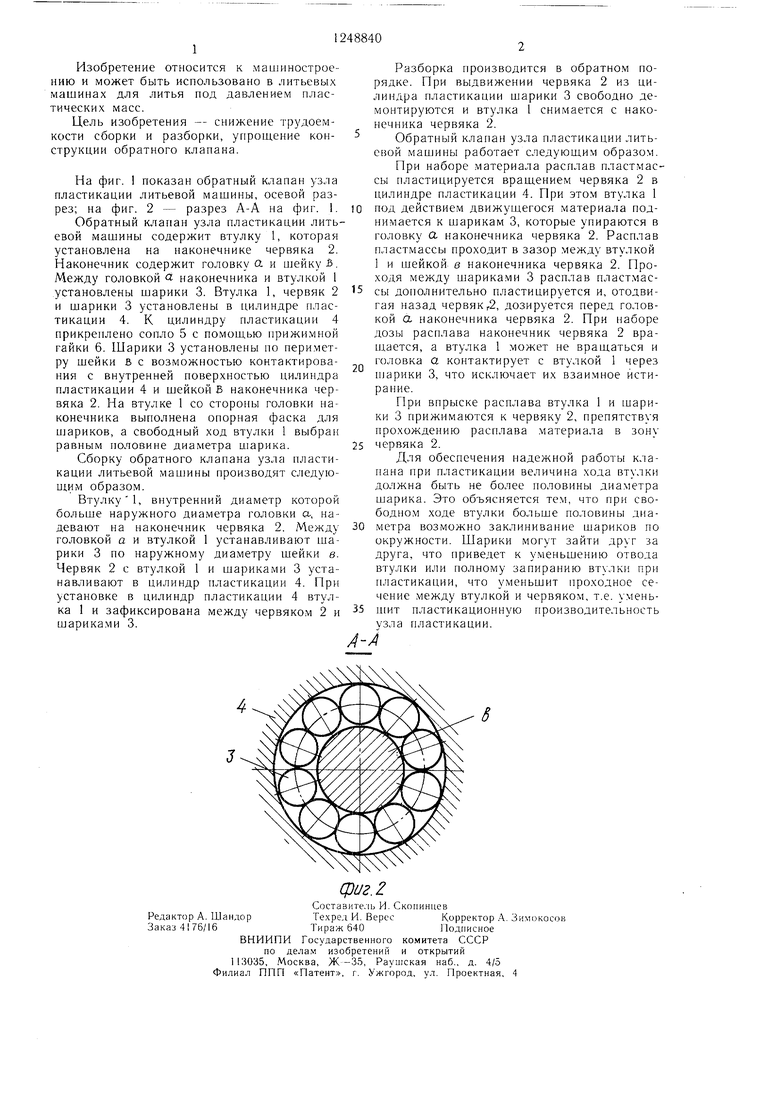

На фиг. 1 показан обратный клапан узла пластикации литьевой машины, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1.

Обратный клапан узла пластикации литьевой машины содержит втулку 1, которая установлена на наконечнике червяка 2. Наконечник содержит головку а и шейку Ь. Между головкой а наконечника и втулкой

10

Разборка производится в обратном порядке. При выдвижении червяка 2 из цилиндра пластикации шарики 3 свободно демонтируются и втулка 1 снимается с наконечника червяка 2.

Обратный клапан узла пластикации литьевой машины работает следующим образом.

При наборе .материала расплав пластмас сы пластицируется вращением червяка 2 в цилиндре пластикации 4. При этом втулка 1 под действием движущегося материа.та поднимается к шарикам 3, которые упираются в головку О. наконечника червяка 2. Расплав пластмассы проходит в зазор между втулкой 1 и шейкой в наконечника червяка 2. Проходя между шариками 3 расплав пластмасустановлены шарики 3. Втулка 1, червяк 2 15 сы дополнительно пластицируется и, отодви- и шарики 3 установлены в щлиндре плас-гая назад червякг2, дозируется перед головК цилиндру

20

тикации 4. К цилиндру пластикации 4 прикреплено сопло 5 с помощью прижимной гайки 6. Шарики 3 установлены по периметру щейки в с возможностью контактирования с внутренней поверхностью цилиндра пластикации 4 и шейкой В наконечника червяка 2. На втулке 1 со стороны головки наконечника выполнена опорная фаска для HjapHKOB, а свободный ход втулки 1 выбран равным половине диаметра шарика.

Сборку обратного клапана узла пластикации литьевой машины производят следую- щ,им образом.

Втулку 1, внутренний диаметр которой больше наружного диаметра головки а, надевают на наконечник червяка 2. Между головкой а и втулкой 1 устанавливают шарики 3 по наружному диаметру шейки в. Червяк 2 с втулкой 1 и шариками 3 устанавливают в цилиндр пластикации 4. При установке в цилиндр пластикации 4 втулка 1 и зафиксирована между червяком 2 и шарика.ми 3.

кой а наконечника червяка 2. При наборе дозы раснлава наконечник червяка 2 вращается, а втулка 1 может не вращаться и головка а контактирует с втулкой 1 через П1арики 3, что исключает их взаимное истирание.

При впрыске расплава втулка 1 и шарики 3 прижимаются к червяку 2, препятствуя прохождению расплава материала в зону 25 червяка 2.

Для обеспечения падежной работы клапана при пластикации величина хода втулки должна быть не более половины диаметра шарика. Это объясняется тем, что при свободном ходе втулки больше половины диаметра возможно заклинивание шариков по окружности. Шарики могут зайти друг за друга, что приведет к уменьшению отвода втулки или полному запиранию втулки при нластикации, что уменьшит проходное сечение между втулкой и червяком, т.е. уменьшит пластикационную производительность узла пластикации.

30

/

Разборка производится в обратном порядке. При выдвижении червяка 2 из цилиндра пластикации шарики 3 свободно демонтируются и втулка 1 снимается с наконечника червяка 2.

Обратный клапан узла пластикации литьевой машины работает следующим образом.

При наборе .материала расплав пластмассы пластицируется вращением червяка 2 в цилиндре пластикации 4. При этом втулка 1 под действием движущегося материа.та поднимается к шарикам 3, которые упираются в головку О. наконечника червяка 2. Расплав пластмассы проходит в зазор между втулкой 1 и шейкой в наконечника червяка 2. Проходя между шариками 3 расплав пластмассы дополнительно пластицируется и, отодви- гая назад червякг2, дозируется перед головсы дополнительно пластицируется и, отодви- гая назад червякг2, дозируется перед голов

кой а наконечника червяка 2. При наборе дозы раснлава наконечник червяка 2 вращается, а втулка 1 может не вращаться и головка а контактирует с втулкой 1 через П1арики 3, что исключает их взаимное истирание.

При впрыске расплава втулка 1 и шарики 3 прижимаются к червяку 2, препятствуя прохождению расплава материала в зону червяка 2.

Для обеспечения падежной работы клапана при пластикации величина хода втулки должна быть не более половины диаметра шарика. Это объясняется тем, что при свободном ходе втулки больше половины диаметра возможно заклинивание шариков по окружности. Шарики могут зайти друг за друга, что приведет к уменьшению отвода втулки или полному запиранию втулки при нластикации, что уменьшит проходное сечение между втулкой и червяком, т.е. уменьшит пластикационную производительность узла пластикации.

.

Составите. 1ь И. Скопинцев

Редактор А. ШандорТе.хрел И. ВересКорректор .4. Знмокосов

Заказ 4176/16Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Обратный клапан узла пластикации литьевой машины | 1987 |

|

SU1599230A1 |

| Обратный клапан пластицирующего червяка литьевой машины | 1990 |

|

SU1740188A1 |

| Устройство для блокировки обратного потока материала узла пластикации литьевой машины | 1989 |

|

SU1689097A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| Пластикационный узел литьевой машины | 1981 |

|

SU1004136A1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ДИНАМИЧЕСКОГО ЛИТЬЕВОГО ФОРМОВАНИЯ ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145543C1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1551559A1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1500496A1 |

| Роторно-конвейерная литьевая машина | 1988 |

|

SU1622147A1 |

| Завгородний В | |||

| К | |||

| и др | |||

| Литьевые машины для термопластов и реактопластов | |||

| М.: Машиностроение, 1968, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| УСТРОЙСТВО ДЛЯ ИРРИГАЦИИ | 2008 |

|

RU2363429C1 |

| Солесос | 1922 |

|

SU29A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-08-07—Публикация

1985-02-14—Подача