1

Изобретение относится к областипереработки полимерных материалов и может быть использовано при создании литьевых машин для пластмасс.

Известно устройство для пластикации и впрыска полимерных материалов, содержащее корпус, пластикационный цилиндр, шнек, приводы вращения и поступательного перемещения шнека 1 .

Недостатком устройства является то, что приводы вращательного движения и поступательного перемещения шнека расположены в одну линию, что обуславливает собой значительную длину устройства, а значит, и литьевой машины.

Ближайшим по технической сущности к изобретению является устройство для пластикации и впрыска полимерных материалов, содержащее неподвижный корпус, с закрепленным на его передней части пластикационным цилиндром, шнек, привод вращения шнека, смонтированный соосно ему, и расположенные симметрично оси шнека гидроцилиндры возвратнопоступательного его перемещения, гильзы которых закреплены на под2

вижной плите устройства, а штоки, соединенные с поршнями, закреплены на корпусе pj .

В этом устройстве неподвижный корпус-плита с цилиндром пластикации закреплена на колоннах, по которым направляется подвижная плита, несущая на себе привод вращения шнека. На концах упомянутых колонн, являющихся одновременно и штоками, закреплены поршни гидроцилиндров поступательного перемещения шнека, а на подвижной плите-гильзы этих гидроцилиндррв. Таким образом, впрыск расплава в форму литьевой мгилины осуществляется в устройстве с помощью штоковых полостей гидроцилиндров возвратно-поступательного перемещения шнека, что занижает эффективность устройства в части создания максимального удельного давления на впрыскиваемый в форму полимерный материал (чем выше удельное давление на метериал при впрыске, тем шире диапазон перерабатываемых на данном устройстве полимерных материалов) .

Целью изобретения является повышение эффективности работы устройства.

Поставленная цель достигается тем, что в устройстве пластикации и впрыска полимерных материалов, содержащем неподвижный корпус с закрепленным на его передней части пластикационным цилиндром, шнек, привод вращения шнека, смонтированный соосно ему, и расположенные симметрично оси шнека гидроцилиндры возвратно-поступательного его перемещения, гильзы которых закрепг лены на подвижной плите, а штоки, соединенные с поршнями, закреплены на корпусе, согласно изобретению, в корпусе выполнены параллельные -ОСИ шнека пазы, подвижная плита выполнена с расположенными в пазах корпуса проушинами, на которых закреплены гильзы гидроцилиндров возвратно-поступательного перемещения шнека, а штоки этих гидроцилиндров расположены относительно поршней со стороны, противоположной пластикационному цилиндру.

Таким образом, наличие пазов в корпусе освобождает от необходимости наличия колонн и направления по ним, проушины подвижной плиты служат для передачи усилия на перемещение шнека, а возможность крепления штоков гидроцилиндров перемещения шнека к задней части корпуса со стороны, противоположной пластикационному цилиндру, обеспечивает самое высокое удельное давление на материал при впрыске его в форму без увеличения габаритов устройства Например, при выполнении устройства пластикации и впрыска литьевой машины модели К25,037 по данной конструктивной схеме можно поднять удельное давление на впрыскиваемый материал от 1000 кгс/см до 1250кгс/ практически без изменения габаритов узла, благодаря чему увеличится диапазон перерабатываемых на этой машине полимерных материалов.

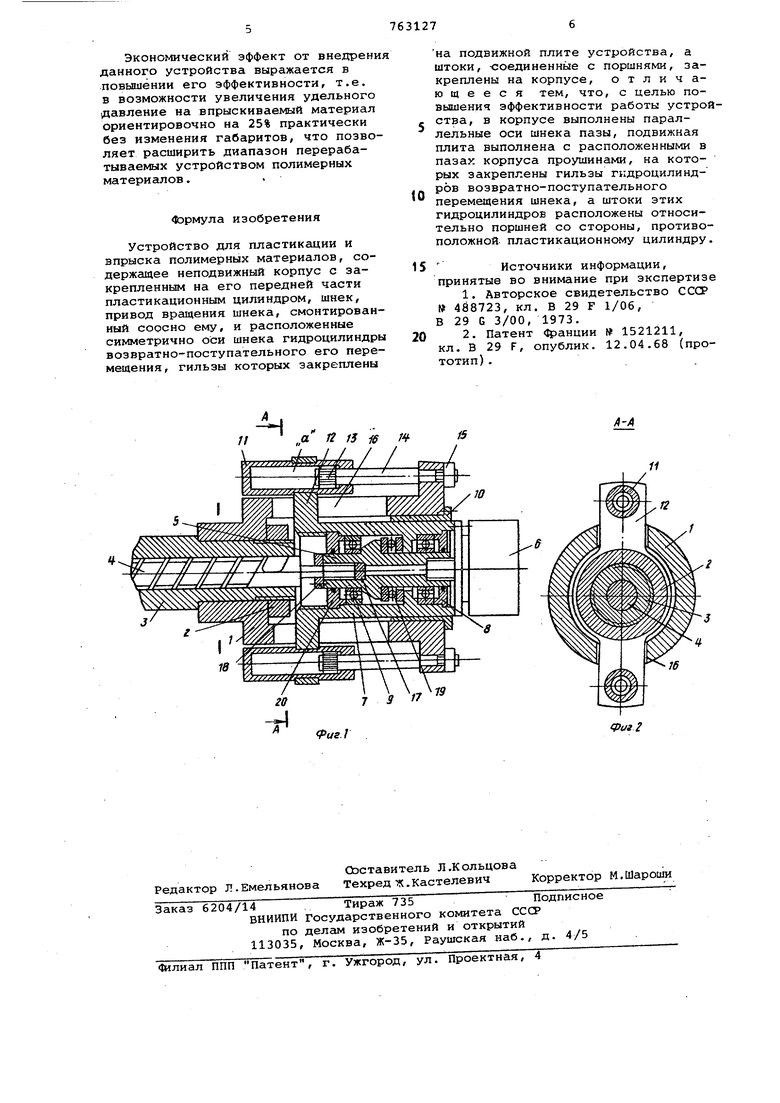

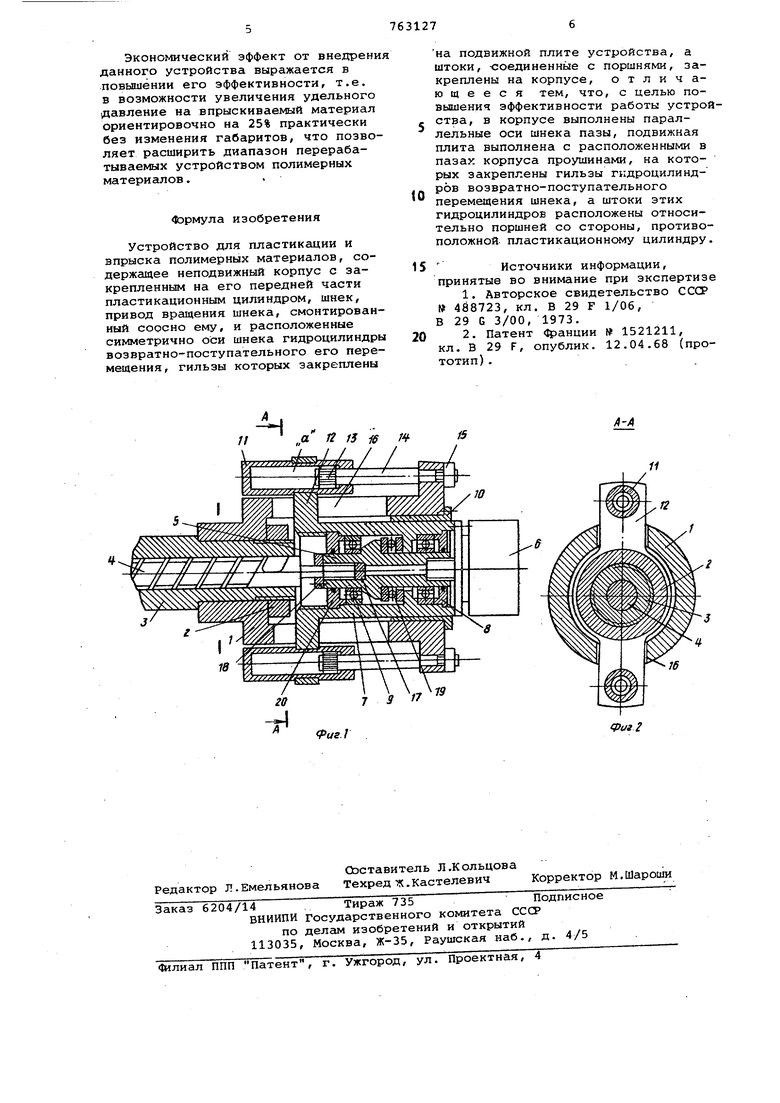

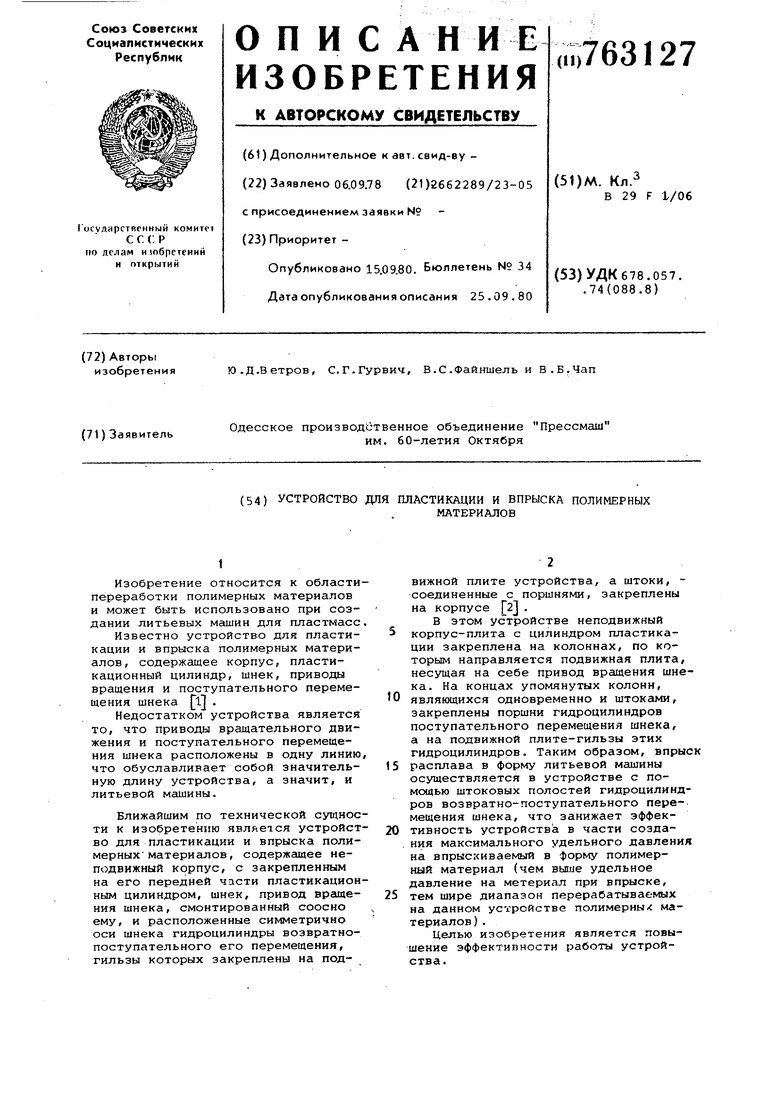

Изобретение поясняется чертежам

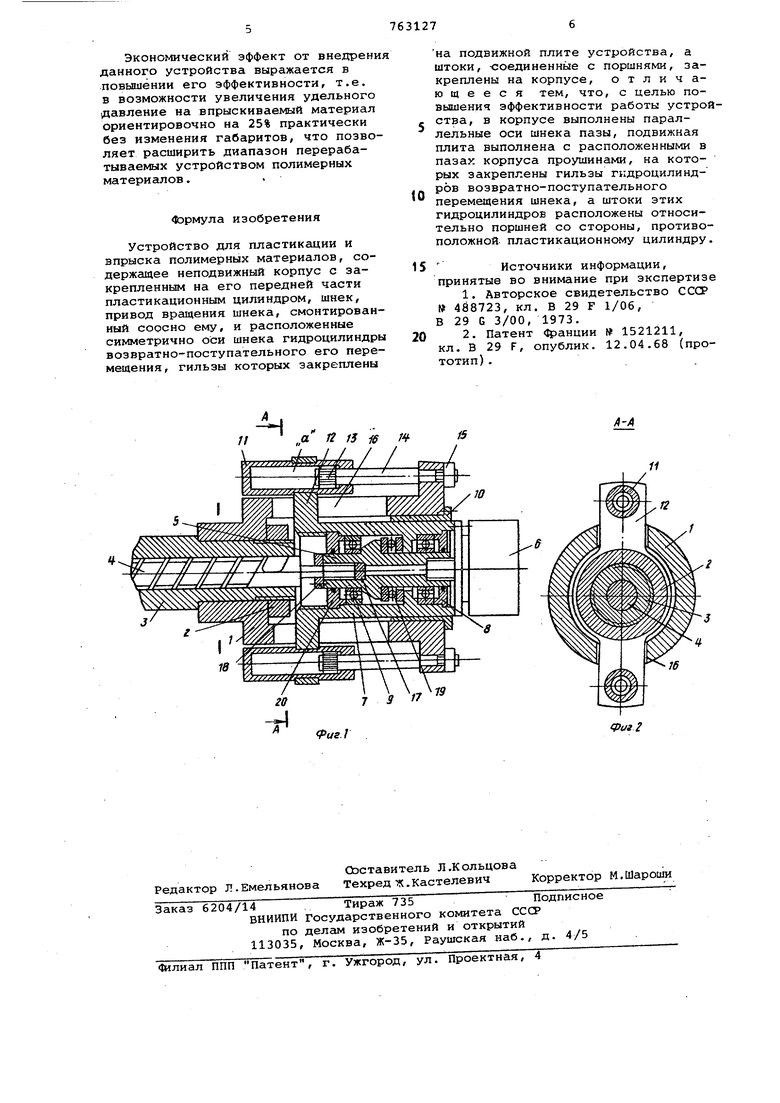

На фиг. 1 схематически показано устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для пластикации и впрыска полимерных материалов состоит из неподвижного корпуса 1, к передней части которого с помощью гайки 2 крепится пластикационный цилиндр 3.

Внутри пластикационного цилиндра 3 расположен шнек 4, хвостовик которого с помсвдью шлицевого соединения через втулку 5 связан с приводом вращения шнека 4 в виде гидромотора 6, закрепленного на подвиной плите 7 устройства соосно шнеку 4-.

Втулка 5 установлена в подвижной плите 7 на радиальном подшипнике 8 и ргшиально-упорном - 9. Подвижная плита 7 может переметаться

в осевом направлении по закрепленной в корпусе 1 направляющей втулке 10. Возвратно-поступательное перемещение подвижной плиты 7 со шнеком 4 для впрыска материала в форму 5 осуществляется за счет гидроцилиндров, гильзы 11 которых закреплены на проушинах 12, которые выполнены на подвижной плите 7, а поршни 13 со штоками 14 крепятся к задней час. ти корпуса 1 гайками 15, причем

штоки расположены со стороны, противоположной пластикационному цилиндру 3. Проушины 12 перемещаются в пазах 16 корпуса 1. Илицевый хвостовик шнека 4 зажат во втулке 5

между шайбой 17 и фланцем 18 тйким образом, что осевое перемещение шнека 4 возможно только со втулкой 5, а, следовательно, с подвижной плитой 7, так как втулка 5 в осевом

0 направлении с одной стороны опирается на подвижную плиту 7 через упорный подшипник 19, ас другой через радиально-упорный подшипник 9 и гайку 20. Работа устройства

5 осуществляется следующим образом.

1.С исходного положения, показанного на фиг. 1, включением гидромотора 6 начинают вргицать шнек

4. С загрузочной горловины (находяQ щейся на оси 1-1, но на фиг. 1 не показанной) полимерный материал захватывается шнеком 4 и перемещается вдоль нагретых стенок пластикационного цилиндра 3. Здесь он

- пластицируется и в передней части пластикационного цилиндра 3 подготавливается доза расплава.

По мере накопления дозы расплана шнек 4, вргицаясь, отжимается:, перемещая вправо подвижную плиту

0 7. Ход подвижной плиты 7 определяет величину дозы расплава, крторая задается положением конечного выключателя (на фиг. 1 не показан). Конечный выключатель отключает вращение гидромотора б, останавливая,, тем сакщлм и перемещение подвижной плиты 7.

2.В поршневые полости а гидроцилиндров впрыска подается давQ ление рабочей жидкости, развивается усилие впрыска, которое через заделки гиль Э 11 в проушинах 12, через подвижную плиту 7, упорный подшипник 19, втулку 5, шайбу 17

- перемещает шнек 4 влево, осуществляя впрыскрасплава.

3.При необходимости принудительного отвода шнека 4 давление рабочей жидкости подается в штоковые полости гидроцилиндров впрыска и создаваемое при этом усилие через заделки гильз 11 в проушинах 12, через подвижную плиту 7, гайку 20, радиально-упорный подшипник 9, втулку 5 и фланец 18 отводит шнек 4 .вправо.

Экoнo Iичecкий эффект от внедрени данного устройства выражается в повышении его эффективности, т.е. в возможности увеличения удельного (Давление на впрыскиваемый материал ориентировочно на 25% практически без изменения габаритов, что позволяет расширить диапазон перерабатываемых устройством полимерных материалов.

Формула изобретения

Устройство для пластикации и впрыска полимерных материалов, содержащее неподвижный корпус с закрепленным на его передней части пластикационным цилиндром, шнек, привод вращения шнека, смонтированный соосно ему, и расположенные симметрично оси шнека гидроцилиндры возвратно-поступательного его перемещения, гильзы которых закреплены

на подвижной плите устройства, а штоки, чзоединенные с поршнями, закреплены на корпусе, отличающееся тем, что, с целью повышения эффективности работы устройства, в корпусе выполнены параллельные оси шнека пазы, подвижная плита выполнена с расположенными в пазах корпуса проушинами, на которых закреплены гильзы гидроцилиндрбв возвратно-поступательного

o перемещения шнека, а штоки этих гидроцилиндров расположены относительно поршней со стороны, противоположной пластикационному цилиндру.

5

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 488723, кл. В 29 F 1/06,

В 29 G 3/00, 1973.

2.Патент Франции 1521211,

0

кл. В 29 F, опублик. 12.04.68 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ | 1973 |

|

SU377249A1 |

| Механизм впрыска литьевой машины | 1984 |

|

SU1211076A1 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| Устройство для пластификации и впрыска расплава реакто- и термопластов в форму литьевой машины | 1973 |

|

SU488723A2 |

| Механизм впрыска литьевой машины | 1977 |

|

SU654437A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1988 |

|

SU1634526A1 |

| Механизм пластикации и впрыска литьевой машины | 1989 |

|

SU1706883A1 |

| Механизм впрыска литьевой машины | 1990 |

|

SU1712174A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1973 |

|

SU513872A1 |

| Узел впрыска литьевых машин | 1982 |

|

SU1256982A1 |

Авторы

Даты

1980-09-15—Публикация

1978-09-06—Подача