(54) АВТОМАТИЧЕСКИЙ ЗАХВАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для грузов | 1979 |

|

SU874572A1 |

| Захват с автоматической переналадкой | 1959 |

|

SU125019A1 |

| СПОСОБ ПОДЪЁМА И РАЗГРУЗКИ НЕСУЩЕЙ ТАРЫ | 2013 |

|

RU2554908C2 |

| Грузозахватное устройство | 1990 |

|

SU1773846A1 |

| ПРИЦЕП ДЛЯ БУКСИРОВАНИЯ ПОВРЕЖДЕННЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2066643C1 |

| Захватное устройство для грузовС цЕНТРАльНыМ ОТВЕРСТиЕМ | 1978 |

|

SU810598A1 |

| Грузозахватное устройство | 1986 |

|

SU1440841A1 |

| Захватное устройство для грузов с отверстиями | 1983 |

|

SU1119966A1 |

| Механизм для фиксации рабочих органов захватного устройства | 1983 |

|

SU1191414A1 |

| Механизм фиксации захватного устройства | 1983 |

|

SU1105439A1 |

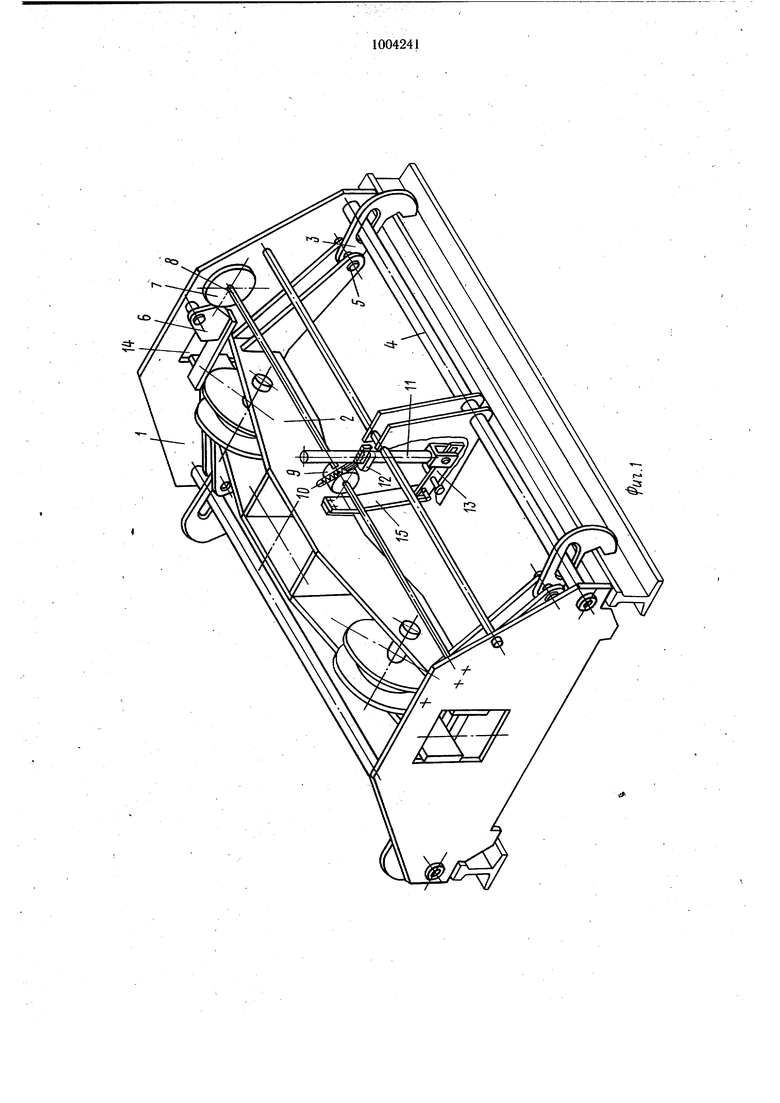

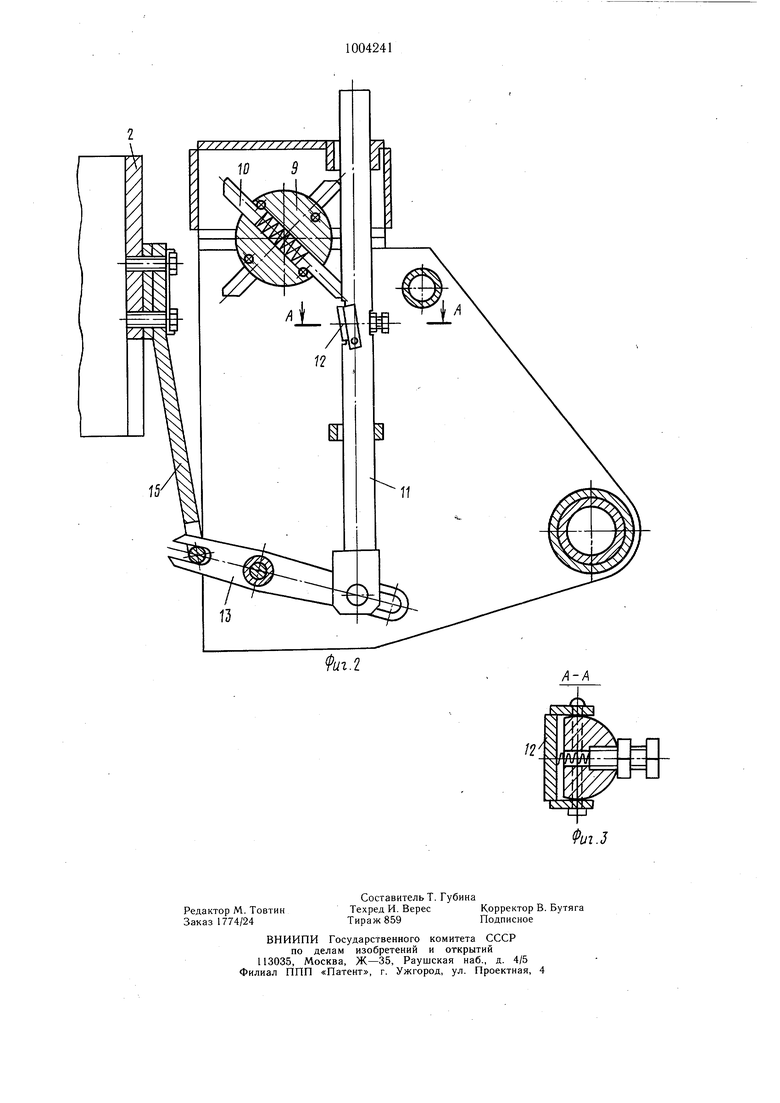

Изобретение относится к подъемнотранспортной технике и -может быть использьзовано, например, в железнодорожных путеукладчи ках. Известен автоматический захват, содержащий раму с шарнирно закрепленными на ней захватными рычагами, шарнирно соединенными с траверсой, навешиваемой на грузоподъемный механизм, и механизм фиксации захватных рычагов, включающий закрепленное на раме посредством оси поворотное колесо с пальцами для взаимодействия с подпружиненным зубом, установленным на штанге, связанной с траверсой, и закрепленные на раме поворотные упоры для взаимодействия с трайерсой 1. Однако известный захват недостаточно надежен в эксплуатации при работе с длинномерными грузами, так как при работе с последними возможны перекосы частей устройства. Цель изобретения - повышение надежности при работе с длинномерными грузами. Цель достигается тем, что устройство, содержащее указанную выше совокупность признаков, снабжено расположенными на торцовых стенках рамы на оси поворота колеса кулачками, при этом на торцовых стенках рамы выполнены окна, в которых установлена своими концами траверса, упоры установлены с возможностью взаимодействия с кулачками, а пальцы колеса расположены крестообразно, подпружинены и установлены с возможностью взаимодействия со штангой. Такое выполнение автоматического захвата обеспечивает более надежную его работу с длинномерными грузами. На фиг. 1 изображен автоматический захват, общий вид; на фиг. 2 - механизм фиксации захватных рычагов; на фиг. 3 - разрез А-А на фиг. 2. Автоматический захват включает раму 1 с подвижной траверсой 2, захватные рычаги 3, установленные на оси 4 и соединенные с траверсой 2 при помощи пальцев 5, поворотные упоры 6. На раме 1 установлен механизм фиксации и упрасления, содержащий кулачки 7 на оси 8. на которой т; . же установлено поворотное колесо 9 . подпружиненными, расположенными кресте образно пальцами 10, штангу 11 с подпружиненным зубом 12, которая связана с траверсой 2, и рычаг 13. В боковых стенках рамы 1 выполнены окна 14. На траверсе 2 установлен крюк 15, взаимодействующий с рычагом 13. При этом штанга 11 с зубом 12 установлены таким образом относительно поворотного колеса 9 с подпружиненными пальцами 10, что поворотное колесо 9 под действием подпружиненных пальцев, взаимодействующих со щтангой 11, при повороте фиксируется в определенных положениях через 90°. Поворотные упоры 6 установлены на раме 1 с возможностью их взаимодействия с траверсой и кулачком управления. Автоматический захват работает еледующим образом. В исходном положении захват подвещен за траверсу 2. Рама I, опираясь на упоры 6, висит на траверсе 2. Захватные рычаги 3 находятся в разведенном положении. При опускании захвата рама 1 опирается на рельсы. Траверса 2, перемещаясь под действием собственного веса в окнах 14, крюком 15 через рычаг 13, щтангу 11 и зуб 12 воздействует на подпружиненный палец 10 поворотного колеса 9 и через ось 8 поворачивает кулачки на 90°, отжимая поворотные упоры. При подъеме автоматического захвата траверса 2.перемещается в окнах 14 в крайнее верхнее положение и при помощи пальцев 5 сводит захватные рычаги, а щтанга 11 с подпружиненным зубом 12 и рычагом 13 возвращаются в исходное положение. При опускании рельсового звена на балласт траверса 2 перемещается под деиствием собственного веса вниз в окнах 14 и пальцами 5 разводит захватные рычаги 3. При этом крюк 15, через рычаг 13, щтангу 11 и зуб 12 поворачивает поворотное колесо 9 и одновременно кулачки 7 еще на 90°, обеспечивая поворотным упорам 6 возможность опуститься и перекрыть часть окна 14. При подъеме захвата траверса 2 перемещается вверх до упоров 6 и через них поднимает раму. При этом щтанга 11 с зубом 12 и рычаг 13 возвращаются в исходное положение. Захват готов к выполнению следую.щего исходного цикла. Данная конструкция автоматического захвата обеспечивает более надежную его работу с длинномерными грузами, чем известные, за счет исключения перекосов частей захвата. Формула изобретения Автоматический захват, содержащий раму с щарнирно закрепленными на ней захватными рычагами, щарнирно соединенными с траверсой, навещиваемрй на грузоподъемный механизм, и механизм фиксации захватных рычагов, включающий в себя закреплепленное на раме посредством оси поворотное колесо с пальцами для взаимодействия с подпружиненным зубом, установленным на щтанге, связанной с траверсой, и закрепленные на раме поворотные упоРы Для взаимодействия с траверсой, отличающийся тем, что, с целью повыщения надежности при работе с длинномерными грузами, он снабжен расположенными на. торцовых стенках рамы на оси поворота колеса кулачками, при этом на торцовых стенках рамы выполнены окна, в которых установлена своими концами траверса, упоры установлены с возможностью взаимодействия с кулачками, а пальцы колеса расположены крестообразно, подпружинены и установлены с возможностью взаимодейстВИЯ со щтангой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 539821, кл. В 66 С 1/30, 1973 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-03-31—Подача