Для достижения поставленной цели в способе обработки железокобальтовых сплавов, включающем нагрев и выдержку при вЗО-вЗО С, охлаждение и последующее оксидирование при 500-550 С, нагрев, выдержку и охлаждение до 500-550С осуществляют в среде азота, после чего производят замену азота на воздух.

При этом охлаждение до 500-550с производят со скоростью 100-150°С/ч, а время вьщержки для железокобальтовых сплавов, содержащих 20-50% кобальта; 0,1-1,1% хрома; 1,7-2,0% ванадия; остальное железо, при 830850С составляет 1-1,5 ч.

Способ осуществляется следующим образом.

Детали магнитопроводов загружают в герметизировакную печь, нагревают в потоке технического азота до 830850°С, выдерживают при этой температуре 0,5-1,5 ч, охлаждают со скоростью lOOC/ч до 500-550С, а затем оксидируют в токе воздуха при 500550°С в течение 0,5-1,0 ч. Дальнейшее охлаждение проводят на воздухе. При отсутствии герметизированной печи предлагаемый способ можно осуществить в печи шахтного типа с использованием герметизированного контеЯ|нера.

Применение термической обработки железокобальтовых сплавов в техническом азоте с последующим их оксидированием в воздушной атмосфере позволяет улучшить магнитную индукцию, пластичность металла, особенно сплава 27 КХ, электроизоляционные свойства и адгезию оксидной пленки с металлом..

Повышение магнитной индукции железокобальтовых сплавов после такой обработки объясняется взаимодействием атомов внедрения с атомами сплава (железа, кобальта, хрома).

Атомы внед рения (кислород, азот), диффундируя в матрицу железокобальтового сплава, усиливают электронный обмен между железом и кобальтом и тем caNWM повышают магнитный момент сплава. При наличии в- сплаве до 1% хрома (сплав 27 КХ) атомы, внедрения (азот, кислороду, также усиливают электронный обмен, но в этом случае усиление обмена сопровождается не только повышением магитной индукции, но-и пластичности. то происходит за счет того, что ром меняет знак электронного обмеа, в результате чего в связующей оне повышается электронная плотость. Пластичность в этом случае езко возрастает по сравнению с ластичностью сплава 49 К2ФА.

Пример. Проводится химикоермическая обработка деталей магнитопроводов из железокобальтовых сплавов 27 КХ и 49 К2ФА толщиной 0,2 мм. Детали магнитопроводов укладывают на специальные оправки из жаропрочной стали, а затем помещают 5 в герметизированный контейнер. Контейнер с металлическими заготовками продувают 10-ти кратным объемом технического азота в течение 30 мин, загружают в электрическую печь шахт0 ного типа, предварительно разогретую до 900°С, выдерживают при 850°С и непрерывной продувке азотом в те- чение 1 ч, охлаждают в потоке азота до 520С со скоростью 100°С/ч,

5 а затем продувают воздух со скоростью 0,1-0,2 и оксидируют в воздушной среде при в течение 0,75 ч.

Дальнейшее охлаждение проводят

Q с контейнером на воздухе.

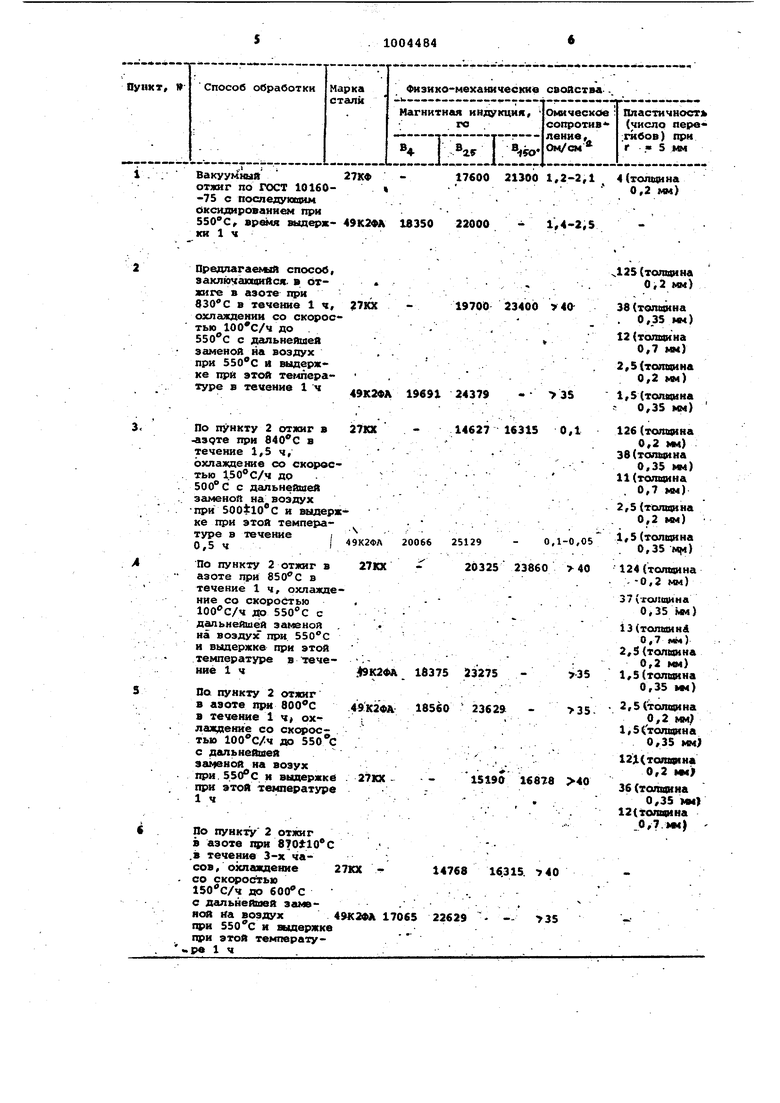

В таблице приведены физико-механические свойства деталей после обработки их по известному и предла- . гаемому способам.

Как видно из таблицы, оптимальным

режимом химико-термической обработки сплавов 27 КХ и 49 К2ФА по предлагаемому способу является обработка по

п пунктам 2 и 4 таблицы, т.е. отжиг в азоте при 830-850 С в течение одного часа, охлаждение со скоростью -до 550°С и выдержка .при этой температуре в течение 1,0 ч.. Обработка по режимам, указанным в пункте 3

таблицы не позволяет получить удовлетворительных значений омического сопротивления для сплавов 27 КХ и 49 К2ФА.

Отжиг в азоте по режимам, описан0 ным в пунктах 5 и б таблицы, не позволяет получить оптимальных значений индукции, т.е. отжиг при 800 и 870 С с дальнейшим оксидированием для сплавов 27 КХ и 49 К2ФА нежела5 телен.

Из данных таблицы следует, что детали магнитопроводов из сплавов 27 КХ и 49 К2ФА, обработанные по

0 предлагаемому способу, описанному в пунктах 2 и 4 таблицы, обладают повышенными магнитными свойствами (В2.6 и соответственно повышаются для сплава 27 КХ на 10 и 9%

5 и для сплава 49 К2ФА на 9 и 14%), оксидная пленка обладает высоким j омическим сопротивлением (3 5 Ом/см ) и удовлетворительной адгезией, пластичность возрастает / в 30 раз для

Q сплава 27 КХ.

Производительность труда предлагаемого способа по сравнению с прототипом повышается более, чем в 5 раз.

Вакуумный 27КФ

отжиг по ГОСТ 10160-

-75 с последующим оксидированием при SSOC, вртя выдерх- 49К24А кя 1 ч. Предлагаемой способ закл1()ча1ашийся. в отжиге в азоте при в течение 1 ч охлаждении со скоро тью до . SSOc с дальнейшей заменой на воздух при 550°С и выдержке при этой те 4пера туре в течение 1 ч По пункту 2 отжиг в зрте при в течение 1,5 ч, охлаждение со скоро тью ДО с дальнейшей з 1меной на воздух при С и выде не при этой темпера туре в течение 0,5 ч По пункту 2 отжиг в азоте при в течение 1ч, охлажд ние со скоростью да 550 С с дальнейшей заменой на воздух . 550С и выдержке при этой температуре в тече ние 1 ч По пункту 2 отжиг в азоте при в течение 1 ч охлаждение со сксфостыо ЮОс/ч до 550 с дальнейшей заменой на возух при.550°С и выдержк при этой температур 1ч По пункту 2 отжиг в азоте .в течение 3-х часов , охлаждение . со скоростью 150с/ч до 600 с с дальнейшей заменой ifa воздух при и выдержк при этой температу .ре 1 ч

4(тол|1(ина

17600 21300 1,2-2,1 0,2 мм)

1,4-2,5

18350 22000 25 (толщина 0,2 мм) 8(толщина 0,35 М4) 2(толщина 0,7 мм) ,5{то1пяина 0,2 ми) ,5(та1ицина 0,35 мм) 26 (то ицина 0,2 М4) 8(толщина 0,35 tM) 1(толщина , 0,7 мм) ,5(толщина 0,2 мм) ,5(толщина . 0,35 Mj) 124 (толщина --0,2 мм) 37 то 111|ина мм) 13(топщнн& 0,7 м(4) 2,5(толщина 0,2 мм) 1,5(толщина 0,35 1«4) 2,5(толщина 0,2 км) 1,5 (толщина 0,35 MMJ 12Д(топцин« 0,2 нм 36 (толщина 0,35 им) 12(топщина -0,7 М4) 710044 Формула изобретения 1.Способ химико-термической обрабо.тки железокобальтовых сплавов, включ ющий нагрев и выдержку при вЗО-вЗО С, охлаждение и последующее 5 оксидирование при 500-550 С, о т л ичающийся тем, что, с целью улучшения служебных характеристик и повышения производительности труда, нагрев, выдержку и охлаждение10 до 500-5500С осуществляют в среде азота после чего азот заменяют возSx6M заменяют воз. 2.Способ по п. 1, о т л и ч а- ю щ и .и с я тем, что охлаждение до 848 SOO-SSO C производят со скоростью 100-150 С/ч. 3. Способ по п. 1, о т л и ч аю щ и и с я тем, что для желеэокобальтовых сплавов, содержащих 20-50% кобальта, 0,1-1,1% хрома; 1, ванадия; остальное железо, время выдержки при 830-850 С составляет 1-1,5 ч. 1Гсточники информации, ,т принятые во внимание при экспертизе, Авторское свидетельство СССР 589263, кл. С 21 D 1/74, 1976; ;, 2.. Мишкевич IP.И. и др. Термическое оксидирование магнитно-мягких сплавов. Л., Машиностроение, 1973, с. 54-56.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопроводов электрических машин из пермаллоя | 1984 |

|

SU1251234A1 |

| Способ термомагнитно-механической обработки магнитопроводов из железокобальтовых сплавов | 1987 |

|

SU1463771A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| ЭЛЕКТРИЧЕСКИЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ БИМЕТАЛЛИЧЕСКИХ МАГНИТОПРОВОДОВ | 2006 |

|

RU2347106C2 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| Способ термической обработки железо-кобальтовых сплавов | 1976 |

|

SU589265A1 |

| Способ термической обработки магнитомягких сплавов | 1991 |

|

SU1772174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-КОБАЛЬТ 27КХ | 2020 |

|

RU2752062C1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОПРОВОДА | 2012 |

|

RU2510661C1 |

| Способ изготовления деталей из магнитомягких железокобальтовых сплавов | 1989 |

|

SU1686008A1 |

Авторы

Даты

1983-03-15—Публикация

1980-03-25—Подача