Изобретение относится к металлургии, в частности к термической обработке магни- томягких материалов с повышенной температурой Кюри.

Целью изобретения является повышение прочности и коррозионной стойкости при сохранении высоких магнитных свойств.

Пример. Тонкостенные корпуса микроклапанов регулирования расходов газообразных рабочих тел изготовляют из сплава 18КХ, пруткз 40 мм.

Детали диаметром 32 мм и толщиной стеики 1,2 мм обрабатывают с чистотой поверхности Р ,32-0,40 и отжигают в вакуумной печи СГВ-2,4/15М при 940 ± 10°С. После слзсарной доводки базовых уплотнительных поверхностей детали нитроцементируют в электролите, содержащем аммоний азотнокислый, карбамид и триэтаноламин в равных количествах.

Корпуса, закрепленные на пружинистой подвеске, помещают в ванночку установки УХТО-5М, корпус ванночки служит катодом, обрабатываемая деталь-анодом. Температура нитроцементации в электролите 800- 810°С устанавливается регулированием напряжения в пределах 220-225В, время выдержки 3-4 мин, охлаждение принудительным потоком подогретого электролита со скоростью 300-450 град/с.

Нитроцементованные детали после промывки и пассивации подвергают старению в иакууме при 220-250°С в течение 180 мин.

О 00

о о о

00

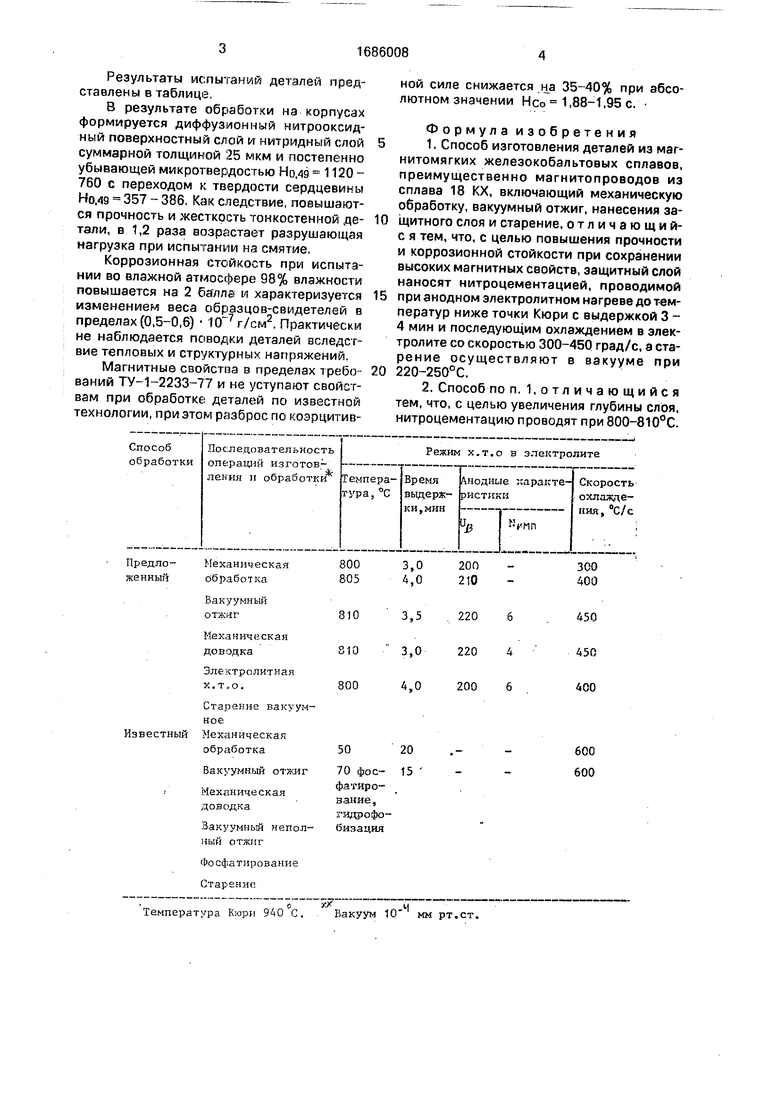

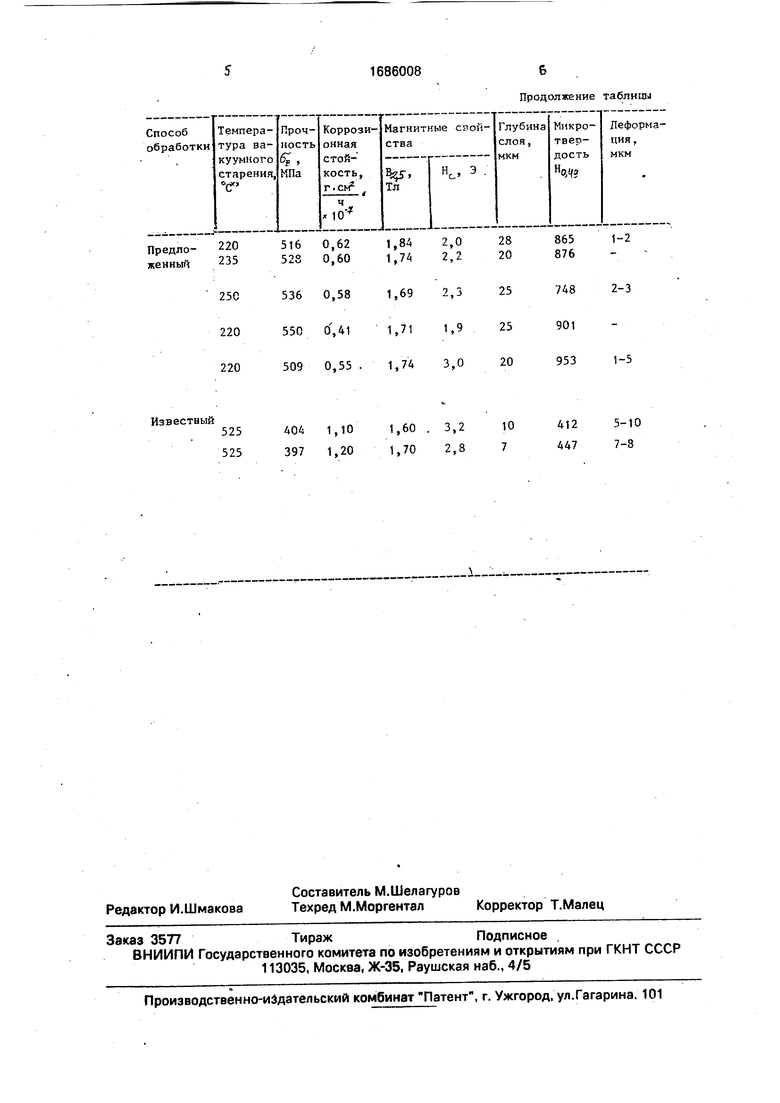

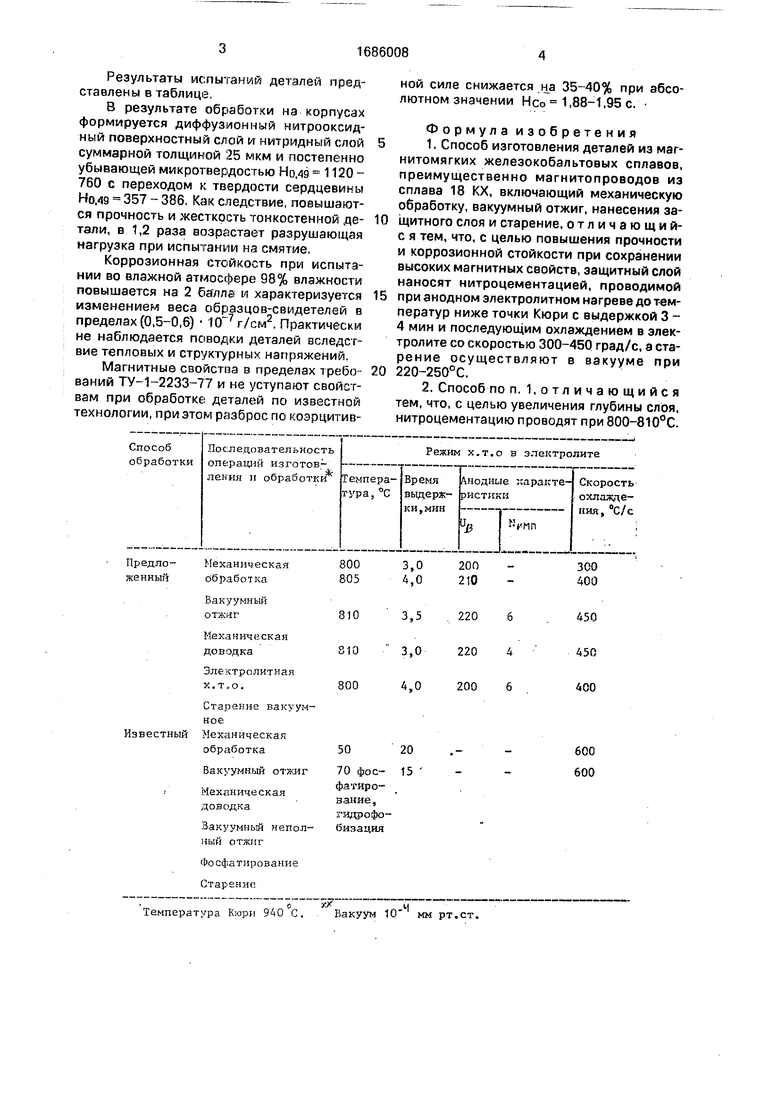

Результаты испытаний деталей представлены в таблице.

В результате обработки на корпусах формируется диффузионный нитрооксид- ный поверхностный слой и нитридный слой суммарной толщиной 25 мкм и постепенно убывающей микротвердостью Но,49 1120 - 760 с переходом к твердости сердцевины Но,49 357 - 386. Как следствие, повышаются прочность и жесткость тонкостенной детали, в 1,2 раза возрастает разрушающая нагрузка при испытании на смятие.

Коррозионная стойкость при испытании во влажной атмосфере 98% влажности повышается на 2 балла и характеризуется изменением веса образцов-свидетелей в пределах (0,5-0,6) 10 7г/см2. Практически не наблюдается поводки деталей вследствие тепловых и структурных напряжений.

Магнитные свойства в пределах требований ТУ-1-2233-77 и не уступают свойствам при обработке деталей по известной технологии, при этом разброс по коэрцитивной силе снижается на 35-40% при абсолютном значении Нсо 1.88-1,95 с.

Формула изобретения

1. Способ изготовления деталей из магнитомягких железокобальтовых сплавов, преимущественно магнитопроводов из сплава 18 КХ, включающий механическую обработку, вакуумный отжиг, нанесения защитного слоя и старение, отличающий- с я тем, что, с целью повышения прочности и коррозионной стойкости при сохранении высоких магнитных свойств, защитный слой наносят нитроцементацией. проводимой

при анодном электролитном нагреве до температур ниже точки Кюри с выдержкой 3 - 4 мин и последующим охлаждением в электролите со скоростью 300-450 град/с, а ста- рение осуществляют в вакууме при

220-250°С.

2. Способ по п. 1,отличающийся гем, что, с целью увеличения глубины слоя, нитроцементацию проводят при 800-810°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| Способ обработки деталей | 1989 |

|

SU1661227A1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2031185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| ЭЛЕКТРИЧЕСКИЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ БИМЕТАЛЛИЧЕСКИХ МАГНИТОПРОВОДОВ | 2006 |

|

RU2347106C2 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

Изобретение относится к металлургии, в частности к термической обработке магни- томягких материалов с повышенной температурой Кюри. Целью изобретения является повышение прочности и коррозионной стойкости при сохранении высоких магнитных свойств. Тонкостенные корпуса микрс клапанов из сплава 18КХ обрабатывают с чистотой поверхности ,32-0,40 и отжигают з вакууме при 940 ± 10°С. После еле-, сарной доводки детали нитроцементируют в электролите, содержащем аммоний азотнокислый, карбамид и триэтаноламин в равных количествах при 800-810°С в течение 3-4 мин и охлаждают принудительным потоком подогретого электролита со скоростью 300-450 град/с. Нитроцементованные детали после промывки и пассивации подвергают старению в вакууме при 220-250°С в течение 180 мин. Применение способа позволяет значительно повысить эксплуатационные свойства деталей. 1 з. п.ф-лы, 1 табл. fe

Вакуумный отжиг

Механическая доводка

Электролитная х.т.о.

Старение вакуумное

звестный Механическая обработка

Вакуумный отжиг

Механическая доводка

Вакуумный неполный отжиг

Фосфатированне Старение

50

20

70 фос- 15

фатирование,

гидрофобизация

.ц

Температура Кюри 940 С.

хХ ц

Вакуум 10 мм рт.ст.

450 450 400

20

фос- 15

600 600

Известный

Продолжение таблицы

| Преображенский А А., Бишару Е | |||

| Г, Маг- нитомягкие материалы и элементы, 1986, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1991-10-23—Публикация

1989-08-11—Подача