Изобретение относится к обработке металлов давлением, в частности, к устройствам для гидроштамповки сложных полых изделий с пересекающимися осями, например тройников.

Известно устройство для гидроштамповки тройников, содержащее разъемную матрицу, осевые пуансоны, жесткий стержень, вставляемый в полость трубной заготовки, диаметр которого равен или близок к ее внутреннему диаметру и имеющий каналы, гидравлически связывающие полость штампуемого отвода с источником высокого давления (см. описание к патенту № 3442106 на изобретение США, кл 72-58, опубл. 12.09.1966).

Известное устройство хотя и обеспечивает изготовление тройника с равномерной толщиной стенок маточной части, однако имеет существенный недостаток, заключающийся в том, что в процессе гидроштамповки заготовки её стенка, стремясь получить приращение по толщине в радиальном направлении, создаёт значительные контактные напряжения как между полостью матрицы, так и цилиндрической поверхностью стержня, находящегося в полости трубной заготовки. Это приводит к необходимости создания в полости заготовки чрезмерно высокого гидростатического давления, которое для обеспечения течения металла в формируемый отвод должно, помимо прочего, преодолеть контактные нагрузки, возникающие между металлом заготовки и поверхностями как матрицы, так и стержня, находящегося в полости заготовки, что в свою очередь повышает энергоёмкость процесса гидроштамповки тройников.

Известно устройство для гидроштамповки тройников, содержащее разъемную матрицу с радиальным каналом под отвод формуемого тройника, два осевых пуансона, каждый из которых образован последовательно выполненными цилиндрами малого и большого диаметра, причём диаметр малого цилиндра равен внутреннему диаметру, а диаметр большого цилиндра - наружному диаметру трубной заготовки с цилиндрическим уступом выполненным на пуансоне малого диаметра, и каналом, выполненным в одном из пуансонов, гидравлически связанным с источником высокого давления для подвода рабочей жидкости в полость заготовки (см. УДК 621.983.04 «Изготовление сложных полых деталей» К.Н.Богоявленский, Е.И.Серяков, А.Н.Кобышев, Н.Ф.Воронина; под ред. К.Н.Богоявленского - Л.: Машиностроение. Ленинградское отделение, 1979. стр.55, рис.20, стр.143…144, рис.496) - ближайший аналог.

Недостатками известного устройства являются пониженные эксплуатационные характеристики, обусловленные необходимостью создания повышенного гидростатического давления в полости штампуемой заготовки при формировании отвода тройника, а также неудовлетворительное качество изготавливаемого тройника, выражающееся в значительной разнотолщинности его стенок.

Техническим результатом заявляемого устройства является повышение его эксплутационных характеристик и обеспечение высокого качества готового изделия.

Сущность технического решения заключается в том, что в устройстве для гидроштамповки тройников, содержащем разъемную матрицу, два осевых пуансона, каждый из которых образован последовательно расположенными цилиндрами малого и большого диаметра, причём диаметры малого и большого цилиндров равны соответственно внутреннему диаметру и наружному диаметру трубной заготовки, при этом на цилиндре малого диаметра выполнен уступ и один из пуансонов через канал гидравлически связан с источником высокого давления, цилиндр малого диаметра каждого осевого пуансона дополнительно содержит второй уступ и они сопряжены между собой, при этом первый уступ образован равнобедренным треугольником с вершиной при равных сторонах треугольника, расположенной напротив формуемого отвода тройника, и позволяет воздействовать на утолщение трубной заготовки, возникающее при гидроштамповке, перемещая металл упомянутого утолщения в окружном и осевом направлениях в зону отвода.

Введение второго дополнительного уступа в конструкцию цилиндра малого диаметра каждого осевого пуансона и сопряжение уступов между собой позволяет существенно снизить потребное для гидроштамповки тройника гидростатическое давление наполнителя за счет воздействия на металл, расходуемый на прирост толщины стенки формоизменяемой трубной заготовки (иначе маточной части тройника), и создавая условия для его смещения в растущий отвод тройника за счет наложения дополнительных сжимающих напряжений, а также снизить разнотолщинность стенок маточной части тройника, повысить надежность процесса гидроштамповки за счет уменьшения растягивающих напряжений, действующих на торце растущего отвода, снижая вероятность его разрушения, и повысить коэффициент использования металла за счет использования трубной заготовки меньшей длины.

Выполнение уступа в виде равнобедренного треугольника с вершинами при равных сторонах треугольника, расположенными напротив формуемого отвода тройника, обеспечивает равномерное перемещение металла трубной заготовки, расходуемого на приращение толщины стенки маточной части тройника, в сторону формуемого отвода, и обеспечивает сохранение необходимого запаса пластичности материала трубной заготовки.

Таким образом, изобретением решается комплексная задача как обеспечение существенного снижения потребного для гидроштамповки давления наполнителя, повышение равномерности толщин стенок гидроштампованного тройника, так и снижения его металлоемкости.

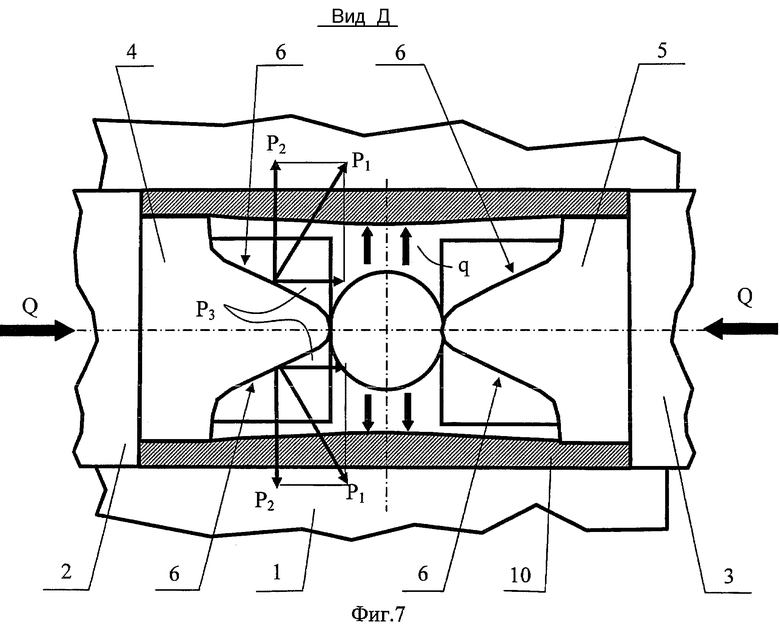

Предлагаемое устройство для гидроштамповки поясняется чертежами, где на фиг.1 изображен общий вид устройства в исходном положении трубной заготовки, осевых пуансонов и матрицы перед гидроштамповкой тройника; на фиг.2 - сечение А-А фиг.1; на фиг.3 - сечение Б-Б фиг.1; фиг.4 - вид В фиг.1 с удаленной частью заготовки; на фиг. 5 - схема сил, прикладываемых торцевыми уступами осевых пуансонов к металлу, расходуемому заготовкой на приращение толщины стенки при гидроштамповке тройника; на фиг.6 - сечение Г-Г фиг.5; на фиг.7 - вид Д фиг.5 с удаленной частью заготовки.

Устройство для гидроштамповки состоит из разъемной матрицы 1 (фиг.1), имеющей Т-образный канал по форме изготавливаемого тройника, два осевых пуансона, образованных соответственно из цилиндров 2 и 3 большого диаметра и цилиндров 4 и 5 меньшего диаметра, расположенных концентрично и выполненных за одно целое или сборными (не показано). На цилиндрах 4 и 5 расположены уступы 6 и 7 (фиг.1, 2, 3), сопряженные между собой. При этом уступы 6 образованы равнобедренными треугольниками с вершиной при равных сторонах треугольника, расположенной напротив формуемого отвода. В пуансоне 3 (фиг.1) выполнен осевой канал 8, гидравлически связанный с источником высокого давления (не показан). Уступы 6,7 расположены противоположно относительно радиального канала 9 матрицы 1 и образуют соответственно угол α и угол β с осью трубной заготовки 10.

Устройство работает следующим образом.

Трубная заготовка 10 (фиг.1), объем которой равен объему изготавливаемого тройника с добавлением припуска на обработку концевых зон, помещается в разъёмную матрицу 1, имеющую плоскость разъёма, расположенную, например, в плоскости чертежа.

Подведённые к торцам трубной заготовки 10 осевые пуансоны своими цилиндрами 4 и 5 входят в полость трубной заготовки, а торцевые зоны ступеней пуансонов 2 и 3 вступают в силовой контакт с торцами заготовки 10, герметизируя её полость. Затем из полости заготовки 10 удаляется воздух, вытесняемый наполнителем, например машинным маслом, нагнетаемым через осевой канал 8 пуансона 3 и гидравлически связанный с источником высокого давления, например мультипликатором (не показан). Далее в полость заготовки 10 добавляется наполнитель, создавая тем самым высокое гидростатическое давление q, и пуансоны 2 и 3 начинают синхронно перемещаться навстречу друг к другу (фиг.5). Под действием давления наполнителя q, сил Q, прикладываемых к торцам заготовки 10 пуансонами 2 и 3, заготовка 10 переходит в пластическое состояние. При этом стенка заготовки, расположенная напротив радиального канала 9 матрицы 1, прогибается, заполняет канал 9, образуя тем самым отвод 11 формуемого тройника.

При этом пуансоны 2 и 3, синхронно перемещаясь навстречу друг другу уступами 6 цилиндров 4 и 5 (фиг.5, 6), начинают взаимодействовать с металлом трубной заготовки 10, расположенным ниже пунктирной линии 12 (фиг.5), расходуемым на приращение толщины её стенки. В результате этого взаимодействия на уступах 6 возникают силы Р2 и Р3 (фиг.5, 7), которые в сумме дают результирующую силу P1 (фиг.5, 6, 7). Под действием силы P1 металл трубной заготовки 10, затрачиваемый на приращение толщины стенки заготовки, принудительно перемещается в сторону растущего отвода 11 (фиг.5), интенсифицируя увеличение его длины. По окончании процесса гидроштамповки осевые пуансоны 2 и 3 отводятся друг от друга в исходное положение, половинки матрицы 1 раскрываются, и извлекается отштампованный тройник.

Предлагаемое устройство позволяет решить следующую техническую задачу: весь металл тройника, расположенный ниже пунктирной линии 12 (фиг.5) «направить» на прирост отвода 11, что позволяют осуществить уступы 6, выполненные на цилиндрах 4 и 5 пуансонов меньшего диаметра. В процессе гидроштамповки они как «плугом» или «грейдером» заставляют металл, расходуемый на приращение толщины стенки исходной заготовки, который образуется ниже пунктирной линии 12, сместиться в окружном и осевом направлении, направляя его на прирост длины формуемого отвода. То есть, если раньше для получения отвода тройника заданной длины требовалось создать в полости заготовки определенное высокое давление наполнителя, которое нужно было повышать по мере роста отвода (так как металл формуемой заготовки упрочняется), то теперь на помощь давлению наполнителя приходят осевые пуансоны. Это позволяет обойтись меньшим по величине давлением наполнителя.

Кроме того, учитывая, что смещение объёма материала заготовки, расположенного ниже пунктирной линии 12, осуществляется за счет наложения на него сжимающих напряжений со стороны уступов 6, снижается величина растягивающих напряжений, действующих в стенках растущего отвода. Этому способствует и снижение потребного гидростатического давления, создаваемого в полости заготовки и приложенное, помимо прочего, к внутренней поверхности вершины формуемого отвода. Это обстоятельство уменьшает вероятность разрушения торца отвода, находящегося в наиболее неблагоприятных условиях деформирования, характеризуемого плоской одноимённой схемой напряжённого состояния, в которой все напряжения - растягивающие.

Дополнительно, за счет введения в полость деформируемой трубной заготовки цилиндров 4 и 5 осевых пуансонов, удаётся снизить разнотолщинность стенок тройника, примыкающих к его торцам, и обеспечить получение калиброванных отверстий в его торцевых зонах.

Учитывая, что подавляющее большинство объема металла, расходуемого на приращение толщины стенки формуемой заготовки, направляется на формирование его строительных размеров, удается снизить длину трубной заготовки, повысив тем самым коэффициент использования металла. Дополнительно это позволяет снизить объем последующей обработки тройника резанием.

Предложенное устройство позволяет снизить потребное для гидроштамповки тройника давление наполнителя, разнотолщинность его стенок, снизить металлоемкость и повысить качество готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| Способ изготовления полых изделий с отводами | 1988 |

|

SU1724405A1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| Матрица для гидравлической штамповки | 1984 |

|

SU1201017A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении гидроштамповкой сложных полых изделий с пересекающимися осями, например тройников. Устройство для гидроштамповки содержит разъемную матрицу и два осевых пуансона. Каждый из пуансонов выполнен из последовательно расположенных цилиндров малого и большого диаметра. Упомянутые диаметры равны, соответственно, внутреннему и наружному диаметрам трубной заготовки. Один из цилиндров посредством канала гидравлически связан с источником высокого давления. Цилиндр малого диаметра каждого пуансона выполнен с двумя сопряженными между собой уступами. Первый уступ образован равнобедренным треугольником с вершиной при равных сторонах треугольника, расположенной напротив формуемого отвода тройника. Первый уступ имеет возможность воздействия на возникающее при гидроштамповке утолщение трубной заготовки для перемещения металла упомянутого утолщения в окружном и осевом направлениях в зону отвода тройника. В результате обеспечивается повышение эксплуатационных характеристик устройства и высокое качество получаемого изделия. 7 ил.

Устройство для гидроштамповки тройников из трубной заготовки, содержащее разъемную матрицу, два осевых пуансона, каждый из которых выполнен из последовательно расположенных цилиндров малого и большого диаметров, причем упомянутые малый и большой диаметры цилиндров равны соответственно внутреннему и наружному диаметрам трубной заготовки, при этом цилиндр малого диаметра выполнен с уступом, а один из цилиндров посредством канала гидравлически связан с источником высокого давления, отличающееся тем, что цилиндр малого диаметра каждого осевого пуансона дополнительно содержит второй уступ, сопряженный с имеющимся первым уступом, при этом первый уступ образован равнобедренным треугольником с вершиной при равных сторонах треугольника, расположенной напротив формуемого отвода тройника, и выполнен с возможностью воздействия на возникающее при гидроштамповке утолщение трубной заготовки для перемещения металла упомянутого утолщения в окружном и осевом направлениях в зону отвода тройника.

| Способ изготовления полых деталей с отводами и устройство для его осуществления | 1984 |

|

SU1328032A1 |

| Устройство для гидравлической формовки тройников | 1976 |

|

SU621421A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| DE 3245530 A1, 14.06.1984 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2011-05-10—Публикация

2009-06-15—Подача