Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях народного хозяйства для получения отверстий в толстолистовых деталях из волокнистых композиционных материалов.

Известен способ пробивки цилиндрических отверстий в деталях, заключающийся в том, что пробивают предварительное отверстие, зачищают припуск инструментом с винтовой рабочей поверхностью, оснащенной спиральной режущей кромкой, и затем калибруют поверхность отверстия 1.

Недостатками этого способа являются возможность раскрощивания связующей части материала и вытягивание упрочняющих волокон при обработке волокнистых композиционных материалов, следствием чего является невысокое качество зачищенной поверхности и необходимость последующей калибровки.

Наиболее близким к изобретению по совокупност-и существенных признаков и достигаемому эффекту является способ пробивки цилиндрических отверстий преимущественно в деталях из волокнистых композиционных материалов, . заключающийся в получении предварительного отверстия, размещении детали на матрице для пробивки чистового отверстия и прижиме к ней, последующей установке в предварительном отверстии стержня с диаметром наружной поверхности не менее диаметра предварительного отверстия и удалении припуска с получением чистового отверстия 2.

Однако для известного способа также характерно недостаточно вь1сокое качество поверхностей получаемых отверстий, вызываемое тем, что осевые усилия в процессе уда.аения припуска прилагают только к торцовой поверхности детали, результатом чего также может быть раскрощивание связующей части материала и вытягивание упрочняющих волокон вокруг получаемого отверстия, образование вырывов и очагов расслоения на поверхности разделения.

Целью изобретения является повыщение качества поверхности отверстия.

Эта цель достигается тем, что при способе пробивки цилиндрических отверстий преимущественно в деталях из волокнистых композиционных материалов, заключающемся в получении предварительного отверстия, размещении детали на матрице для пробивки чистового отверстия и прижима к ней, последующей установке в предварительном отверстии стержня с диаметром наружной поверхности не менее диаметра предварительного отверстия и удалении припуска с получением чистового отверстия, стержень используют с винтовой поверхностью, наружный диаметр которой равен диаметру чистового отверстия, и устанавливают его в винтовом отверстии путем ввинчивания.

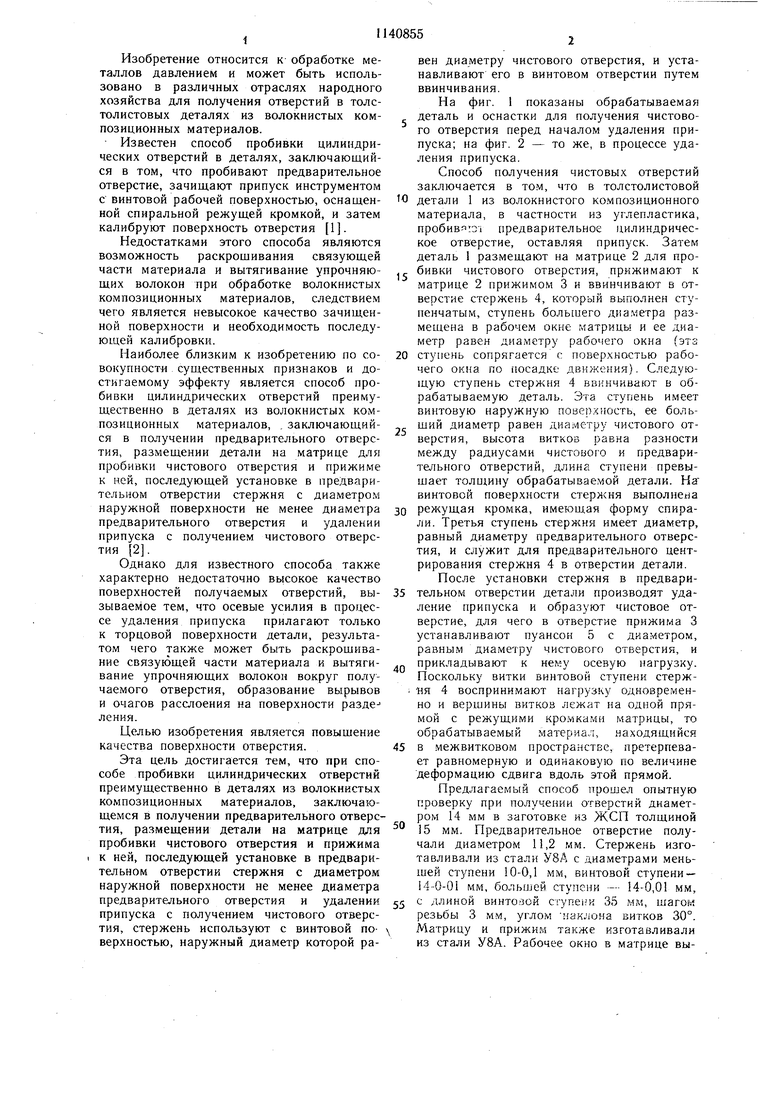

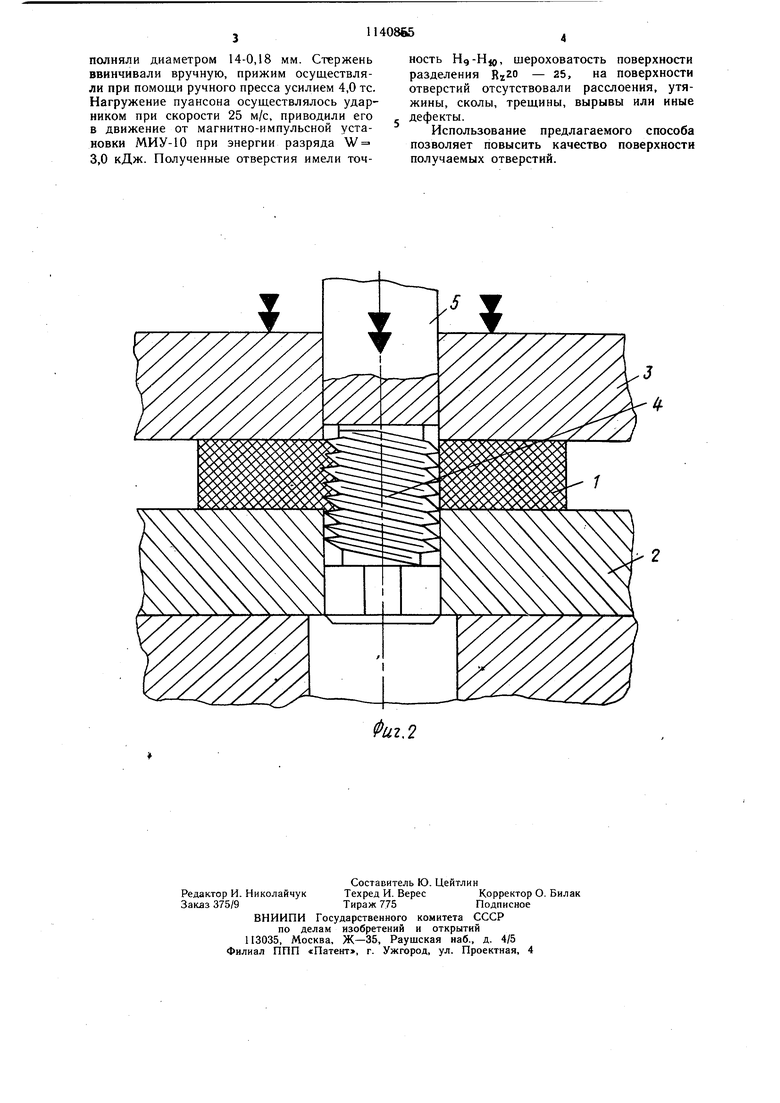

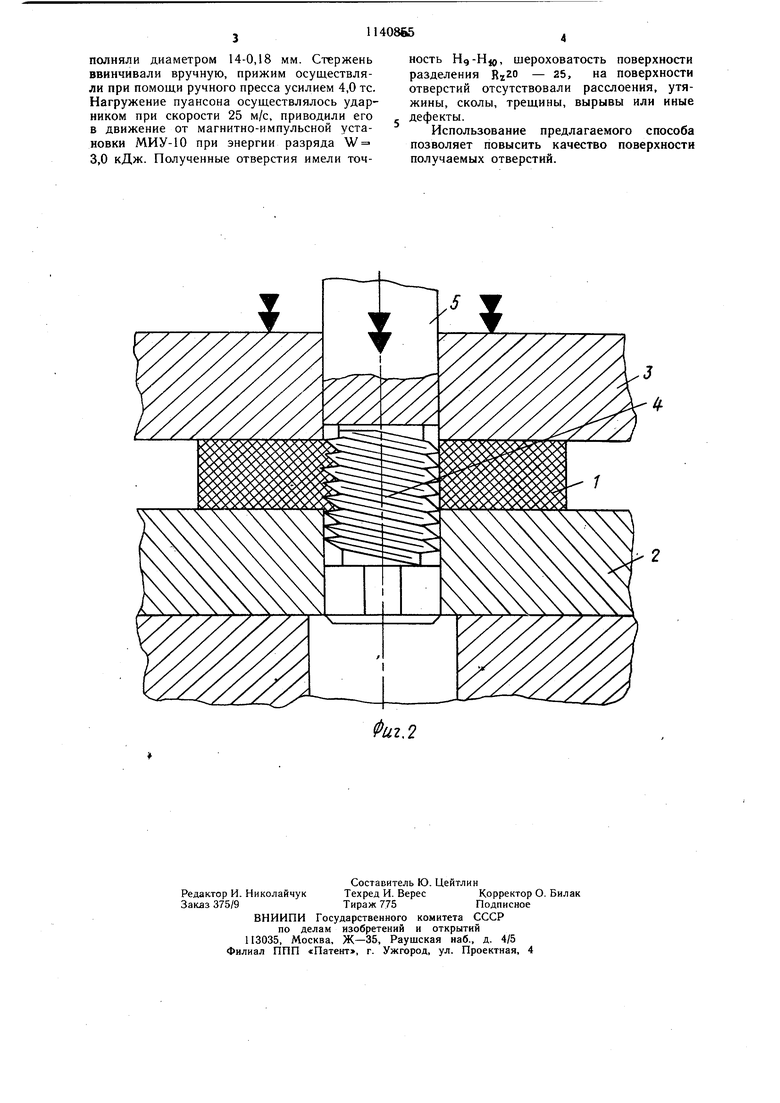

На фиг. 1 показаны обрабатываемая деталь и оснастки для получения чистового отверстия перед началом удаления припуска; на фиг. 2 - то же, в процессе удаления припуска.

Способ получения чистовых отверстий заключается в том, что в толстолистовой

О детали 1 из волокнистого ко.мпозиционного материала, в частности из углепластика, пробив; :з1 предварительное цилиндрическое отверстие, оставляя припуск. Затем деталь 1 размещают на матрице 2 для пробивки чистового отверстия, прижимают к матрице 2 прижимом 3 и ввинчивают в отверстие стержень 4, который выполнен ступенчатым, ступень большего диаметра размещена в рабочем окне матрицы и ее диаметр равен диаметру рабочего окна (эта

20 ступень сопрягается с поверхностью рабочего окна по посадке движения). Следующую ступень стержня 4 ввинчивают в обрабатываемую деталь. Эта ступень имеет винтовую наружную поверхность, ее больщий диаметр равен диаметру чистового отверстия, высота витков равна разности между радиусами чистового и предварительного отверстий, длина ступени превышает ТОЛЩ.ИНУ обрабатывае.мой детали. На винтовой поверхности стержня выполнейа

30 режущая кромка, имеющая форму спирали. Третья ступень стержня имеет диаметр, равный диаметру предварительного отверстия, и служит для предварительного центрирования стержня 4 в отверстии детали. После установки стержня в предварительном отверстии детали производят удаление припуска и образуют чистовое отверстие, для чего в отверстие прижима 3 устанавливают пуансон 5 с диаметром, равным диаметру чистового отверстия, и прикладывают к нему осевую нагрузку. Поскольку витки винтовой ступени стержi ия 4 воспринимают нагрузку одновременно и вершины витков лежат на одной прямой с режущими кромками матрицы, то обрабатываемый материал, находящийся

45 в .межвитковом пространстве, претерпевает равномерную и одинаковую по величине деформацию сдвига вдоль этой прямой.

Предлагаемый способ прошел опытную проверку при получении отверстий диаметром 14 мм в заготовке из ЖСП толщиной

15 мм. Предварительное отверстие получали диаметром 11,2 мм. Стержень изготавливали из стали У8А с диаметрами меньшей ступени 10-0,1 мм, винтовой ступени - 14-0-01 мм, большей ступени -- 14-0,0 мм,

55 с длиной винтовой cryneifK 35 мм, шагом

резьбы 3 мм, углом нзкло а витков 30°.

Матрицу и прижим также изготавливали

из стали У8А. Рабочее окно в матрице выполняли диаметром 14-0,18 мм. Стержень ввинчивали вручную, прижим осуществляли при помощи ручного пресса усилием 4,0 тс. Нагружение пуансона осуществлялось ударииком при скорости 25 м/с, приводили его в движение от магнитно-импульсной установки МИУ-10 при энергии разряда W 3,0 кДж. Полученные отверстия имели точность Hg-Hjo, шероховатость поверхности разделения - 25, на поверхности отверстий отсутствовали расслоения, утяжины, сколы, трещины, вырывЫ или иные дефекты.

Использование предлагаемого способа позволяет повысить качество поверхности получаемых отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| Способ формирования резьбовых отверстий в листовых деталях | 1986 |

|

SU1380841A1 |

СПОСОБ ПРОБИВКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ преимущественно в деталях из волокнистых композиционных материалов, заключающийся в получении предварительного отверстия, размещении детали на матрице для пробивки чистового отверстия и прижиме к ней, последующей установке в предварительном отверстии стержня с диаметром наружной поверхности не менее диаметра предварительного отверстия и удалении припуска с получением чистового отверстия, отличаАзщийся тем, что, с целью повышения качества поверхности отверстия, стержень используют с винтовой поверхностью, наружный диаметр которой равен диаметру чистового отверстия, и устанавливают его в предварительном отверстии путем ввинчивания.

Фиг,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ проведения каталитических реакций синтеза из газов | 1936 |

|

SU51049A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1983-07-15—Подача