гг

00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| Устройство для прессования изделий из порошка с внутренней резьбой | 1987 |

|

SU1438925A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЭКЗОТЕРМИЧЕСКОЙ ШИХТОВОЙ ЗАГОТОВКИ | 2014 |

|

RU2566101C1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1079357A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Устройство для прессования биметаллических изделий из порошков | 1987 |

|

SU1507538A1 |

Изобретение относится к порошковой металлургии, в частности к установкам для прессования металлических порошков. Цель изобретения - повьшение качества издел гй за счет равномерного распределения плотности. Предварительное прессование осуществляется шнеком 16, который нагнетает порошок в зазор между торцами пуансона 19 и плунжера 11. Затем матрн

|-ф«

(

цу 3 с помощью штоков 10 опускают до введения в зацепление винтовой нарезки 5 с винтовой нарезкой 17 шнека 16., При этом происходит вытеснение порошка из витков шнека 16 в полость матрицы 3. После опускания матрицы 3 в крайнее нижнее положение пуансоном 19 осуществляют вьщавливание предвари- , тельно спрессованного порошка из цилиндрической расточки 18 пгаека 16 в

Изобретение относится к порошковой металлургии, в частности к установкам для прессования металлических порошков.

Цель изобретения - повышение качества изделий за счет равномерного распределения плотности.

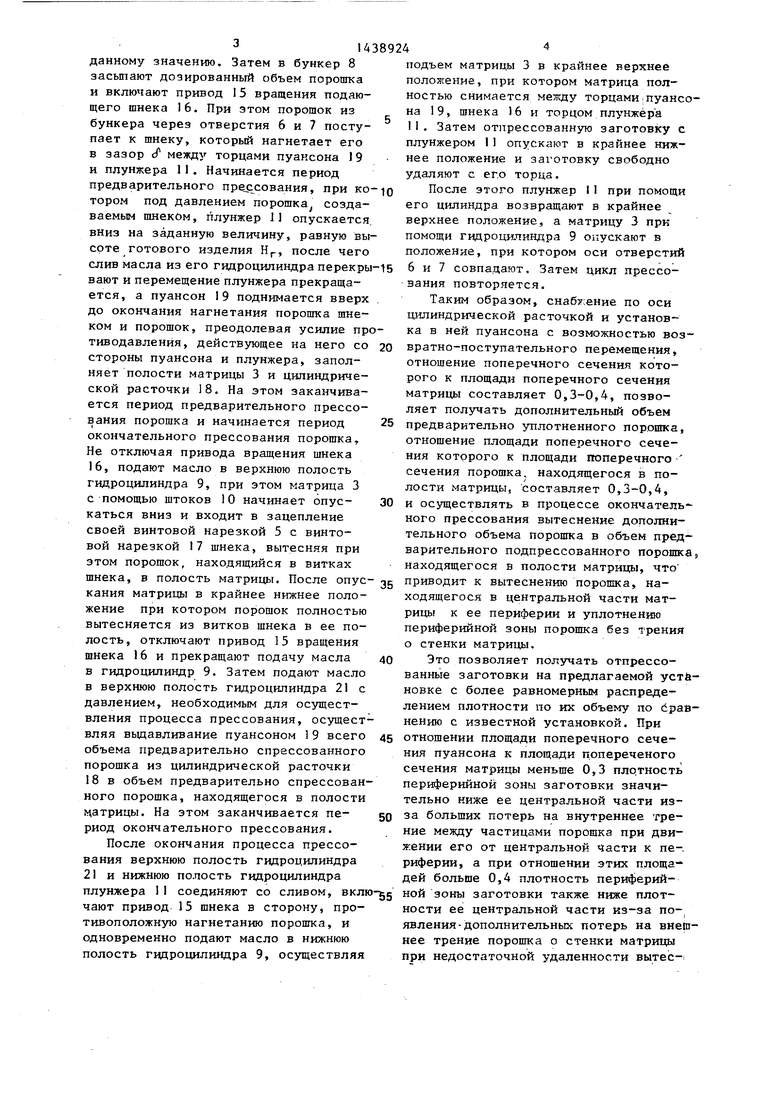

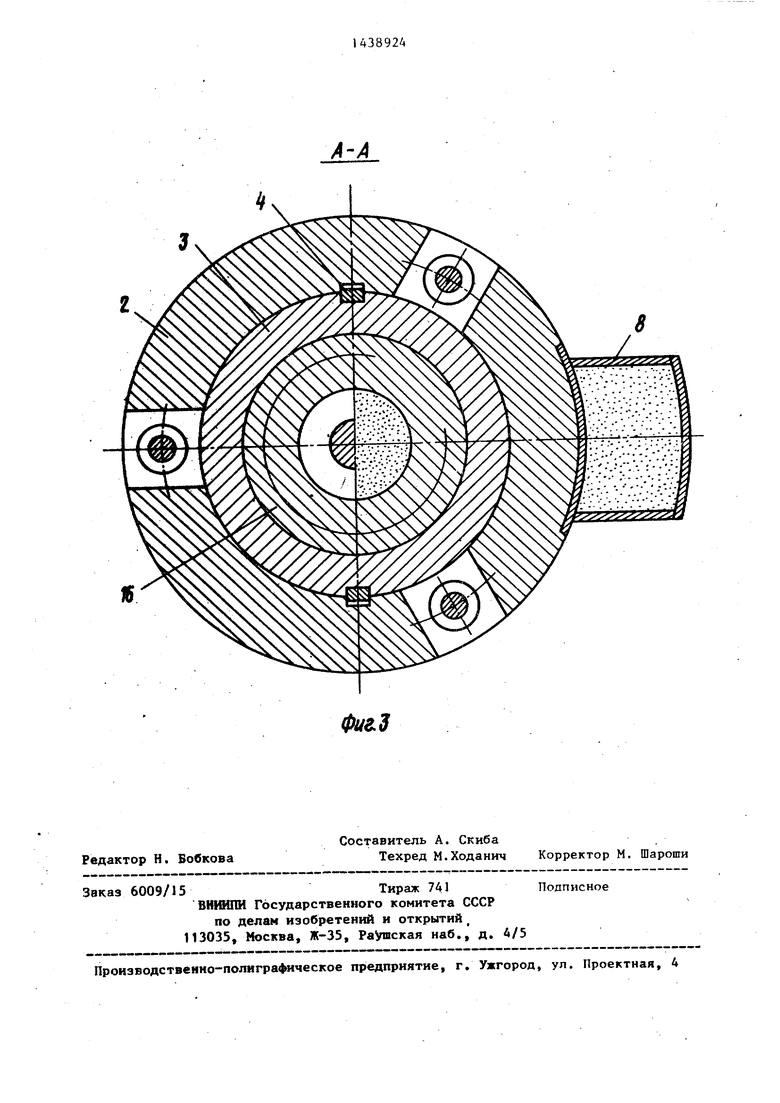

На фиг. I изображена установка, продольный разрез, с левой стороны показано взаимное положение элементо установки перед началом предварительного прессования, а с превой - в конце предварительного прессования на фиг, 2 то же, с левой стороны показано взаимное положение элементов в конце окончательного прессования, а с правой - в момент удаления отпрессованного изделия; на фиг. 3 - разре А-А на фиг, 1.

Установка содержит станину 1 с « закрепленным на ней столом 2, в Котором установлена с возможностью воз- вратно-поступательногО перемещения матрица 3, связанная со стрлом при помощи направляющих шпонок 4, служащих для предотвращения поворота матрицы 3 относительно стола 2. В верхней части матрицы 3 выполнена винтовая нарезка 5 и боковое отвад- стие 6, предназначенное для подачи порошка в полость матрицы 3 и связанное через отверстие 7 стола 2 с загрузочным бункером 8. Для осу- 1цествления перемещения матрицы в столе 2 установлены гидроцилиндры 9 со штоками 10. В нижней части установки расположен плунжер 11 с приводом от гидроципиндра {не показан), предназначенный для создания усилия противодавления в период предварительобъеме предварительного, спрессован-, ного порошка, находящегося в полости матрицы 3. Прессование с вытеснением дополнительного объема порошка приводит к перемещению предварительно подпрессованного порошка из центральной зоны матрицы 3 к ее периферии и уплотнению периферийной зоны порошка без трения о стенки матрицы, 3 ил. 1 табл.

5

0

5

0

5

0

ного прессования и служащий одновременно дном матрицы 3.

В верхней части установки в направляющих 12 станины 1 установлен с возможностью возвратно-поступательного перемещения ползун 13, связанный со штоками 14 гидроцилиндров (не показаны). На ползуне 13 установлен с возможностью вращения от привода 15 подающий шнек 16, винтовая нарезка 17 которого соответствует винтовой нарезке 5 матрицы 3. По оси шнека 16 вьшолнена цилиндрическая расточка 18, внутри которой установлен с возможностью возвратно-поступательного перемещения пуансон 19, связанный со штоком 20 гидроцилиндра 21, закрепленного на ползуне 13, при этом отношение площади поперечного сечения пуансона 19 к площади поперечного сечения матрицы 3 составляет 0,3-0,4.

Установка работает в следующей последовательности.

В начальный момент матрица 3 находится в положении, при котором оси отверстий 6 и 8 совпадают, при этом плунжер 11 занимает крайнее верхнее положение, -а подающий шнек 16 с пуансоном 19 введены в полость матрицы 3 и занимают крайнее нижнее положение, при котором их торцы находятся в одной плоскости и образуют зазор rf с торцом плунжера 11, при этом витки шнека 16 введены из зацепления с нарезкой 5 матрицы 3.

Давление масла в гидроципиндре плунжера 11 и. гвдроцилиндре 21 выбирают таким, что усипия противодавления, создаваемые пуансоном 19 и плунжером 11, равны и соответствуют заданному значению. Затем в бункер 8 засыпают дозированный объем порошка и включают привод 15 вращения подающего шнека 16. При этом порошок из бункера через отверстия 6 и 7 поступает к шнеку, который нагнетает его в зазор сГ между торцами пуансона 19 и плунжера 11. Начинается период предварительного пре с сования, при ко тором под давлением порошка создаваемым шнеком, плунжер 11 опускается вниз на заданную величину, равную высоте готового изделия Н, после чего слив масла из его гидроцилиндра перекры вают и перемещение плунжера прекращается, а пуансон 19 поднимается вверх до окончания нагнетания порошка шнеком и порошок, преодолевая усилие пртиводавления, действующее на него со стороны пуансона и плунжера, заполняет полости матрицы 3 и цилиндрической расточки 18. На этом заканчивается период предварительного прессования порошка и начинается период окончательного прессования порошка. Не отключая привода вращения шнека 16, подают масло в верхнюю полость гидроцилиндра 9, при этом матрица 3 с помощью штоков 10 начинает опус- каться вниз и входит в зацепление своей винтовой нарезкой 5 с винтовой нарезкой 17 шнека, вытесняя при этом порошок, находящийся в витках

шнека, в полость матрицы. После опус- gg приводит к вытеснению порошка, накания матрицы в крайнее нижнее положение при котором порошок полностью вытесняется из витков шнека в ее полость, отключают привод 15 вращения щнека 16 и прекращают подачу масла в гидроцнлиндр 9. Затем подают масло в верхнюю полость гидроцилиндра 21 с давлением, необходимым для осуществления процесса прессования, осуществляя выдавливание пуансоном 19 всего объема предварительно спрессованного порошка из цилиндрической расточки 18 в объем предварительно спрессованного порошка, находящегося в полости матрицы. На этом заканчивается период окончательного прессования.

После окончания процесса прессования верхнюю полость гидроцилиндра 21 и нижнюю полость гидроцилиндра

ходящегося в центральной части матрицы к ее периферии и уплотнению периферийной зоны порошка без трени о стенки матрицы.

40 Это позволяет получать отпрессованные заготовки на предлагаемой ус новке с более равномерным распределением плотности по их объему по Ср нению с известной установкой. При

45 отношении площади поперечного сечения пуансона к площади попереченого сечения матрицы меньше 0,3 пло.тност периферийной зоны заготовки значительно ниже ее центральной части из

50 за больших потерь на внутреннее тре ние между частицами порошка при дви жении его от центральной части к пе риферии, а при отношении этих площа дей больше 0,4 плотность периферииплунжера 1 I соединяют со сливом, вклю-т д ной зоны заготовки также ниже плотчают привод 15 шнека в сторону, противоположную нагнетанию порошка, и одновременно подают масло в нижнюю полость гндроцилиндра 9, осуществляя

ности ее центральной части из-за появления- дополнительных потерь на вне нее трение порошка о стенки матрицы при недостаточной удаленности вытесподъем матрицы 3 в крайнее верхнее положение, при котором матрица полностью снимается между торцамиiпуансона 19, шнека 16 и торцом плунжера 1I. Затем отпрессованную заготовку с плунжером I1 опускают в крайнее нижнее положение и заа отовку свободно удаляют с его торца.

После этого плунжер I1 при помощи его цилиндра возвращают в крайнее верхнее положение, а матрицу 3 при помощи гвдроцнлиндра 9 опускают в положение, при котором оси отверстий 6 и 7 совпадают. Затем цикл прессования повторяется.

Таким образом, снаб7:ение по оси цилиндрической расточкой и установка в ней пуансона с возможностью возвратно-поступательного перемещения, отношение поперечного сечения которого к площади поперечного сечения матрицы составляет 0,3-0,4, позволяет получать дополнительный объем предварительно уплотненного порошка, отношение площади поперечного сечения которого к площади поперечного сечения порошка, находящегося в полости матрицы, составляет 0,3-0,4, и осуществлять в процессе окончатель ного прессования вытеснение дополнительного объема порошка в объем предварительного подпрессованного порошк находящегося в полости матрицы, что

ходящегося в центральной части матрицы к ее периферии и уплотнению периферийной зоны порошка без трения о стенки матрицы.

Это позволяет получать отпрессованные заготовки на предлагаемой устй- новке с более равномерным распределением плотности по их объему по Сравнению с известной установкой. При

отношении площади поперечного сечения пуансона к площади попереченого сечения матрицы меньше 0,3 пло.тность периферийной зоны заготовки значительно ниже ее центральной части изза больших потерь на внутреннее трение между частицами порошка при движении его от центральной части к пе-. риферии, а при отношении этих площа- дей больше 0,4 плотность периферииности ее центральной части из-за по, явления- дополнительных потерь на внешнее трение порошка о стенки матрицы при недостаточной удаленности вытесняемого дополнительного объема порошка от стенок матрицы..

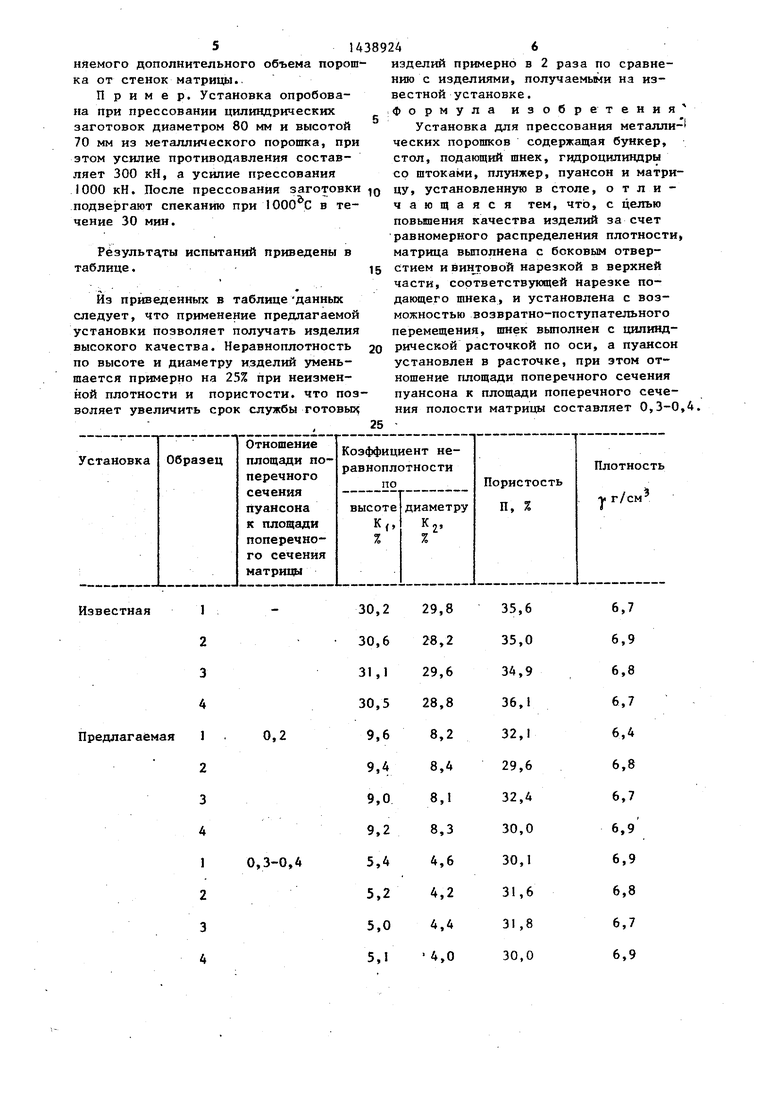

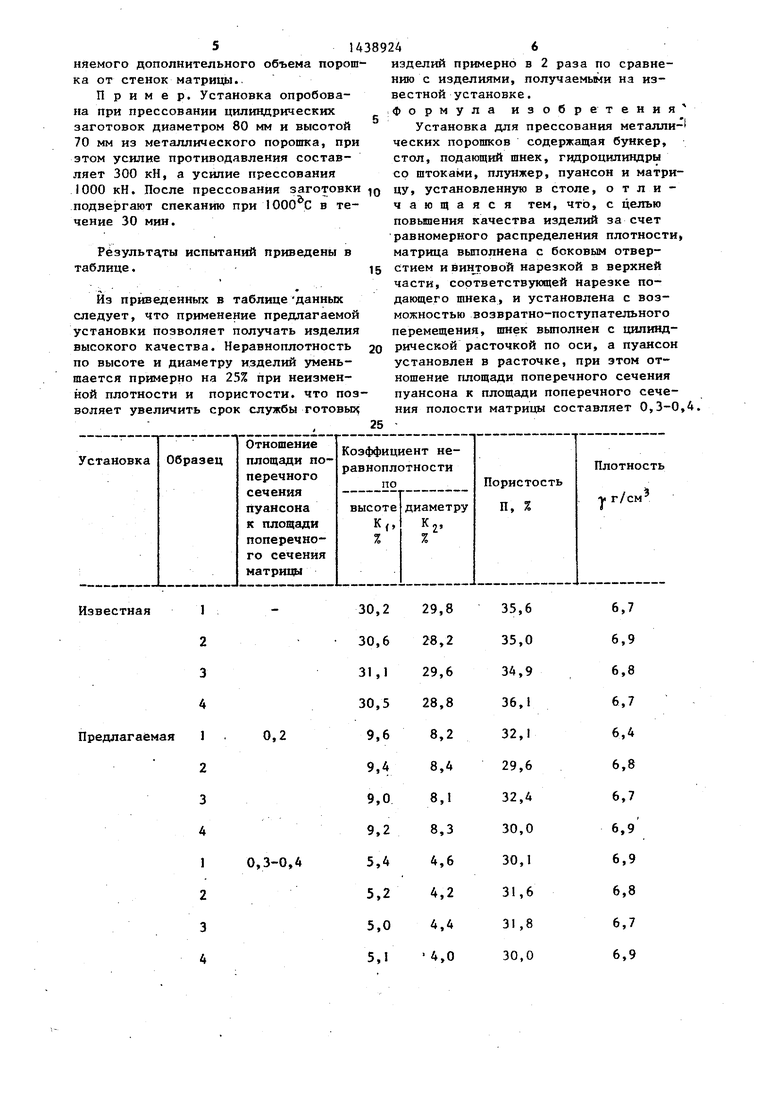

Пример. Установка опробована при прессовании цилиндрических заготовок диаметром 80 мм и высотой 70 мм из металлического порошка, при этом усилие противодавления составляет 300 кН, а усилие прессования 1000 кН. После прессования заготовки подвергают спеканию при 1000 С в течение 30 мин.

Результаты испытаний приведены в таблице.

..

Из приведенных в таблице данных следует, что применение предлагаемой установки позволяет получать изделия высокого качества. Неравноплотность по высоте и диаметру изделий уменьшается примерно на 25% при неизменной плотности и пористости, что позволяет увеличить срок службы готовыз

1 2 3 4 1

2 3 4 1

2 3 4

0,2

0,3-0,4

5

0

изделий примерно в 2 раза по сравнению с изделиями, получаемыми на известной установке.

формула изобретения Установка для прессования металли-t ческих порошков содержащая бункер, стол, подающий шнек, гидроцилиндры со штоками, плунжер, пуансон и матрицу, установленную в столе, отличающаяся тем, что, с целью повышения качества изделий за счет равномерного распределения плотности, матрица выполнена с боковым отверстием и виндовой нарезкой в верхней части, соответствующей нарезке подающего шнека, и установлена с возможностью возвратно-поступательного перемещения, шнек вьшолнен с цилиндрической расточкой по оси, а пуансон установлен в расточке, при этом отношение площади поперечного сечения пуансона к площади поперечного сечения полости матрицы составляет 0,3-0,4,

6,7

6,9

6,8

6,7

6,4

6,8

6,7

6,9

6,9

6,8

6,7

6,9

фи92

Фиг.д

| Питатель роторной таблеточной машины | 1979 |

|

SU893575A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-23—Публикация

1987-06-04—Подача