Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с широким фланцем | 1987 |

|

SU1516209A1 |

| Штамп для объемной закрытой штамповки | 1986 |

|

SU1342575A1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| Штамп для объемного деформирования | 1988 |

|

SU1593774A1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Штампы для изготовления трубных изделий с местным кольцевым утолщением | 1978 |

|

SU832855A1 |

| Способ штамповки удлиненных поковок с раструбом | 1991 |

|

SU1802736A3 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

Сущность изобретения: устройство содержит пуансон, матрицу с обоймой и выталкиватель с коническим рабочим торцем. В зоне сопряжения торца выталкивателя с поверхностью полости матрицы выполнена кольцевая канавка для затекания металла стержневой части изделия. Благодаря наличию скоса на торце выталкивателя металл, включая высокопрочный, изделия гарантированно заполняет канавку и при совместном перемещении выталкивателя с матрицей коробления фланцевой части изделия в процессе извлечения из устройства не происходит, 2 ил.

Изобретение относится к обработке металлов давлением, в частности к устройствам для получения полых изделий с фланцем.

Цель изобретения - повышение качества изделий из высокопрочных металлов за счет уменьшения коробления фланцевой части их при выталкивании

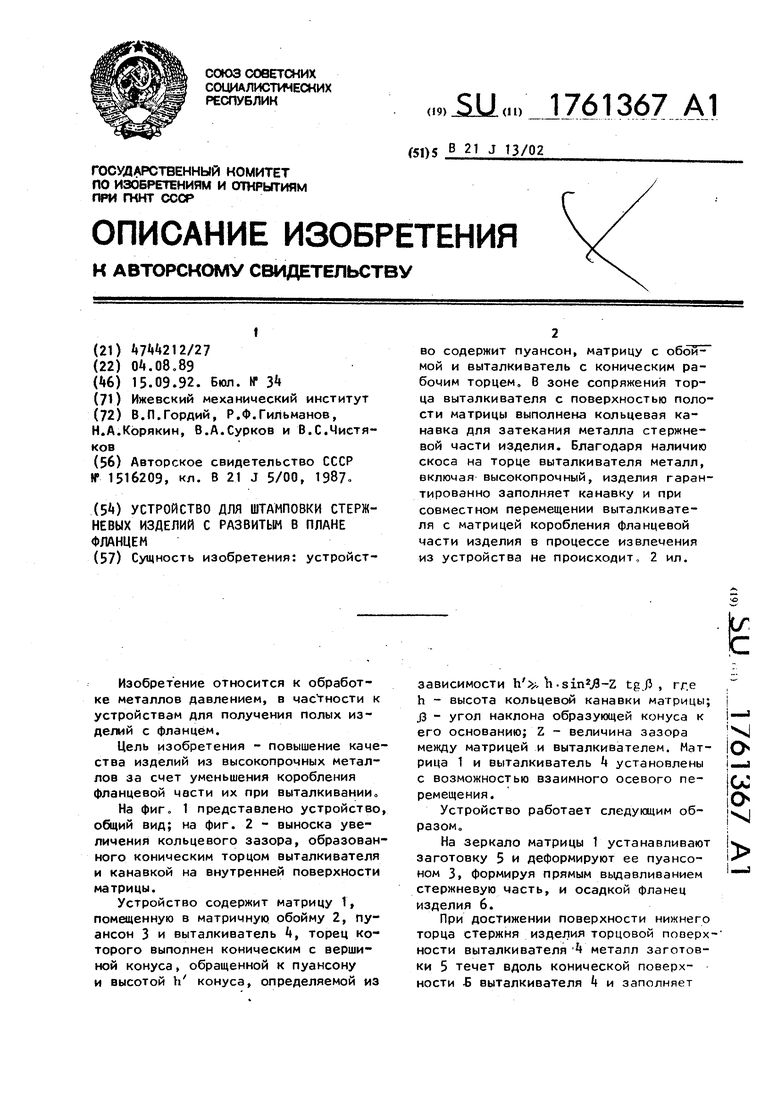

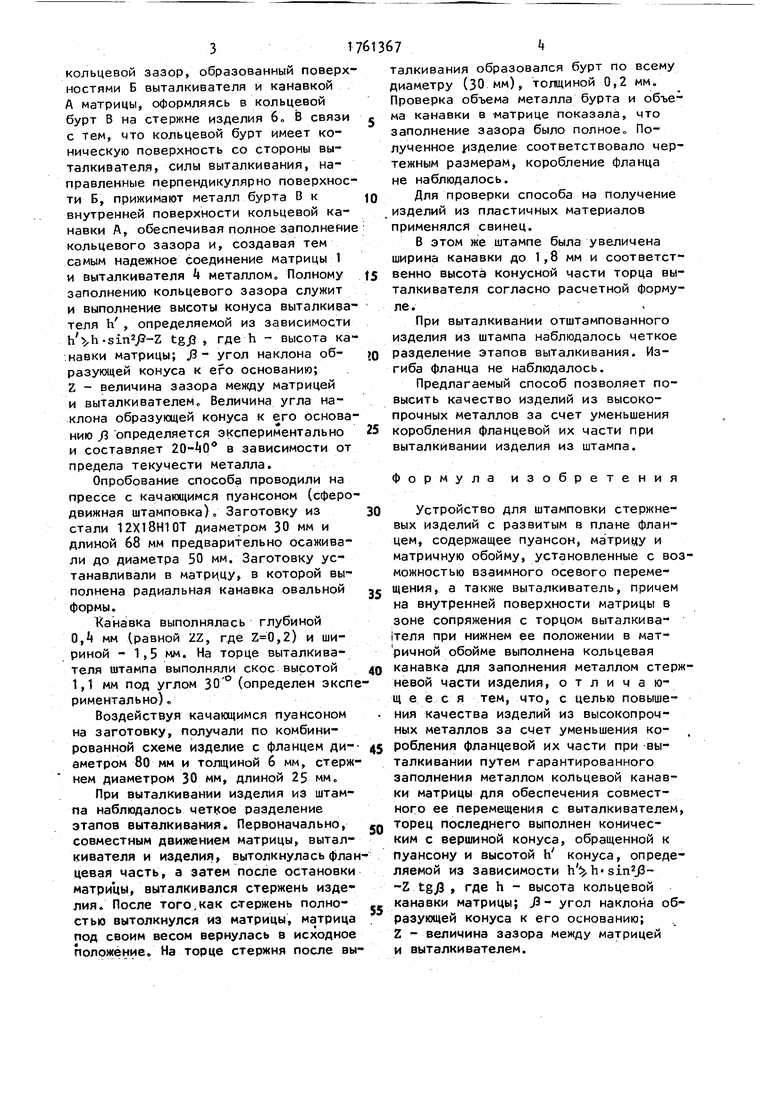

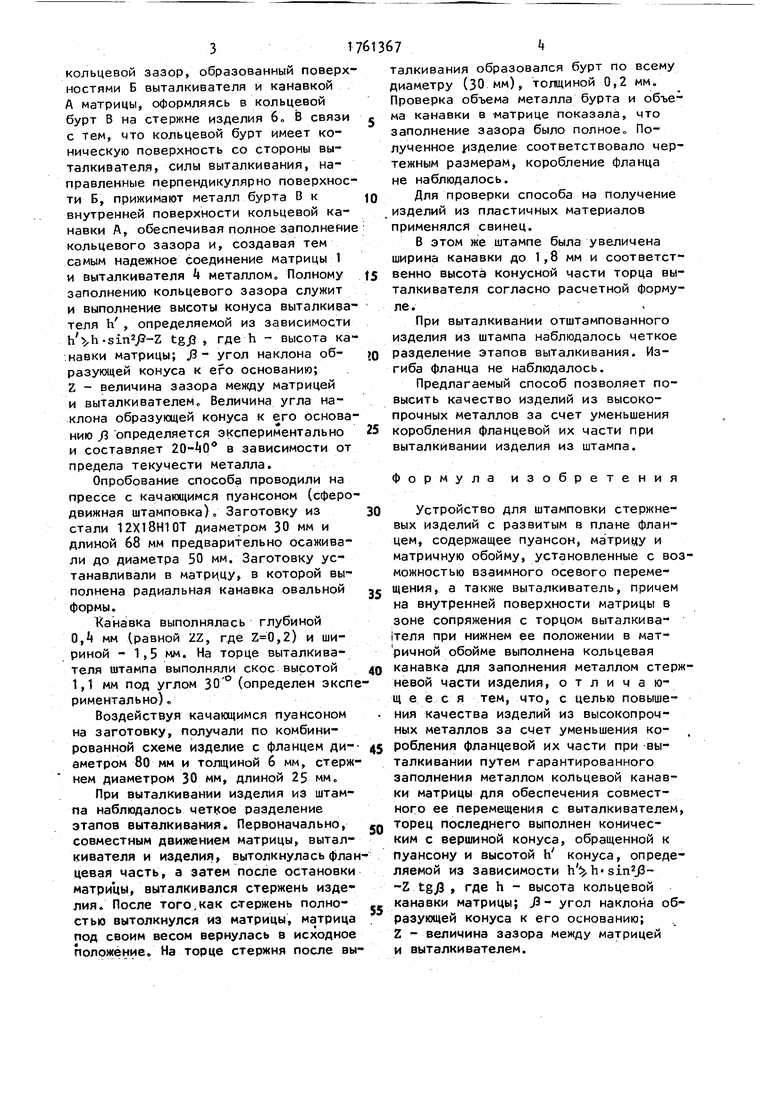

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - выноска увеличения кольцевого зазора, образованного коническим торцом выталкивателя и канавкой на внутренней поверхности

матрицы.

Устройство содержит матрицу 1, помещенную в матричную обойму 2, пуансон 3 и выталкиватель 4, торец которого выполнен коническим с вершиной конуса, обращенной к пуансону и высотой h конуса, определяемой из

зависимости h , Ъ .sin2j3-Z tgJJ , гг.е h - высота кольцевой канавки матрицы; J3 - угол наклона образующей конуса к его основанию; Z - величина зазора между матрицей и выталкивателем. Матрица 1 и выталкиватель 4 установлены с возможностью взаимного осевого перемещения.

Устройство работает следующим образом.

На зеркало матрицы 1 устанавливают заготовку 5 и деформируют ее пуансоном 3, формируя прямым выдавливанием стержневую часть, и осадкой фланец изделия 6.

При достижении поверхности нижнего торца стержня изделия торцовой поверх- ности выталкивателя 4 металл заготовки 5 течет вдоль конической поверхности -Б выталкивателя 4 и заполняет

XJ

о

{

со о

м

3

кольцевой зазор, образованный поверхностями Б выталкивателя и канавкой А матрицы, оформляясь в кольцевой бурт В на стержне изделия 6„ В связи с тем, что кольцевой бурт имеет коническую поверхность со стороны выталкивателя, силы выталкивания, направленные перпендикулярно поверхности Б, прижимают металл бурта В к внутренней поверхности кольцевой канавки А, обеспечивая полное заполнение кольцевого зазора и, создавая тем самым надежное соединение матрицы 1 и выталкивателя металлом. Полному заполнению кольцевого зазора служит и выполнение высоты конуса выталкивателя h , определяемой из зависимости -sin2fi Z tgj3 , где h - высота канавки матрицы; J3 - угол наклона образующей конуса к его основанию; Z - величина зазора между матрицей и выталкивателем. Величина угла наклона образующей конуса к его основанию Я определяется экспериментально и составляет в зависимости от предела текучести металла.

Опробование способа проводили на прессе с качающимся пуансоном (сферо- движная штамповка) Заготовку из стали 12Х18Н10Т диаметром 30 мм и длиной 68 мм предварительно осаживали до диаметра 50 мм. Заготовку устанавливали в матрицу, в которой выполнена радиальная канавка овальной формы.

Канавка выполнялась глубиной 0,1 мм (равной 2Z, где ,2) и шириной - 1,5 мм. На торце выталкивателя штампа выполняли скос высотой 1,1 мм под углом 30 ° (определен экспериментально).

Воздействуя качающимся пуансоном на заготовку, получали по комбинированной схеме изделие с фланцем аметром 80 мм и толщиной б мм, стержнем диаметром 30 мм, длиной 25 мм„

При выталкивании изделия из штампа наблюдалось четкое разделение этапов выталкивания Первоначально, совместным движением матрицы, выталкивателя и изделия, вытолкнулась фланцевая часть, а затем после остановки матрицы, выталкивался стержень изделия. После того.как стержень полностью вытолкнулся из матрицы, матрица под своим весом вернулась в исходное положение. На торце стержня после вы61367

талкивания образовался бурт по всему диаметру (30 мм), толщиной 0,2 мм. Проверка объема металла бурта и объе, ма канавки в -матрице показала, что заполнение зазора было полное,, Полученное зделие соответствовало чертежным размерам, коробление фланца не наблюдалось.

Ю Для проверки способа на получение изделий из пластичных материалов применялся свинец.

В этом же штампе была увеличена ширина канавки до 1,8 мм и соответст15 венно высота конусной части торца выталкивателя согласно расчетной формуле.

При выталкивании отштампованного изделия из штампа наблюдалось четкое

JQ разделение этапов выталкивания. Изгиба фланца не наблюдалось.

Предлагаемый способ позволяет повысить качество изделий из высокопрочных металлов за счет уменьшения

25 коробления фланцевой их части при выталкивании изделия из штампа.

Формула изобретения

Устройство для штамповки стержневых изделий с развитым в плане фланцем, содержащее пуансон, матрицу и матричную обойму, установленные с возможностью взаимного осевого перемещения, а также выталкиватель, причем на внутренней поверхности матрицы в зоне сопряжения с торцом выталкивателя при нижнем ее положении в матричной обойме выполнена кольцевая

канавка для заполнения металлом стержневой части изделия, отличающееся тем, что, с целью повыше- ния качества изделий из высокопрочных металлов за счет уменьшения коробления фланцевой их части при выталкивании путем гарантированного заполнения металлом кольцевой канавки матрицы для обеспечения совместного ее перемещения с выталкивателем, торец последнего выполнен коническим с вершиной конуса, обращенной к пуансону и высотой h конуса, определяемой из зависимости h .h sin2j3- Z , где h - высота кольцевой канавки матрицы; J3 - угол наклона образующей конуса к его основанию; Z - величина зазора между матрицей и выталкивателем.

Увеличено

Фиг2

| Способ изготовления изделий с широким фланцем | 1987 |

|

SU1516209A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1989-08-04—Подача