Изобретение относится к механическим способам обработки поверхностей и может быть использовано для создания оптимально шероховатого микрорельефа поверхностей под операции нанесения покрытия, склеивания, для обеспечения необходимых светотехнических характеристик, и т. п., и может найти применение в различных отраслях промышленности.

Известен способ полировки поверхности листовых материалов эластичным полировальным кругом, включаюший предварительное ударное воздействие абразивных частиц на обрабатываемую поверхность, при этом абразивные частицы формируют в виде струи, направленной под углом 10-20° к поверхности материала 1.

Недостатком этого способа является невозможность обеспечения оптимально шероховатого микрорельефа формируемой поверхности детали.

Наиболее близким к изобретению является способ (реализуемый устройством) магнитно-абразивной обработки листовых материалов, при котором обрабатываемый материал перемещают между вращающимися полюсными наконечниками с боковой рабочей поверхностью, приводящими в рабочее движение ферромагнитные абразивные частицы, а полюсные наконечники вне зоны обработки закрывают отражателями 2.

Однако известный способ не позволяет обеспечить заданный микрорельеф обработанной поверхности со случайно (хаотично) расположенными микронеровностями, необходимый для придания поверхности специальных, например, оптических свойств. Это объясняется тем, что при применяемых скоростях резания 50-80 м/мин и постоянном магнитном поле в рабочей зоне ферромагнитная частица, вращаясь с полюсником вокруг его оси, вырезает на поверхности изделия сегмент, дуга которого является частью траектории движения частицы. Следы обработки представляют собой совокупность таких сегментов, вытянутых в направлении подачи. Налицо анизотропия сформированной поверхности.

Целью изобретения является расширение технологических возможностей путем формирования оптимального микрорельефа за счет предварительного ударного абразивного воздействия частиц на обрабатываемую поверхность.

Поставленная цель достигается тем, что согласно способу магнито-абразивной обработки листовых материалов, при котором обрабатываемый материал перемещают между вращающимися полюсными наконечниками с боковой рабочей поверхностью, приводящими в движение ферромагнитные абразивные частицы, а полюсные наконечНИКИ вне зоны обработки закрывают отражателями, линейную скорость рабочих поверхностей вращающихся полюсных наконечников выбирают 150-400 м/мин, и задают угол ударного воздействия частиц 60-120°.

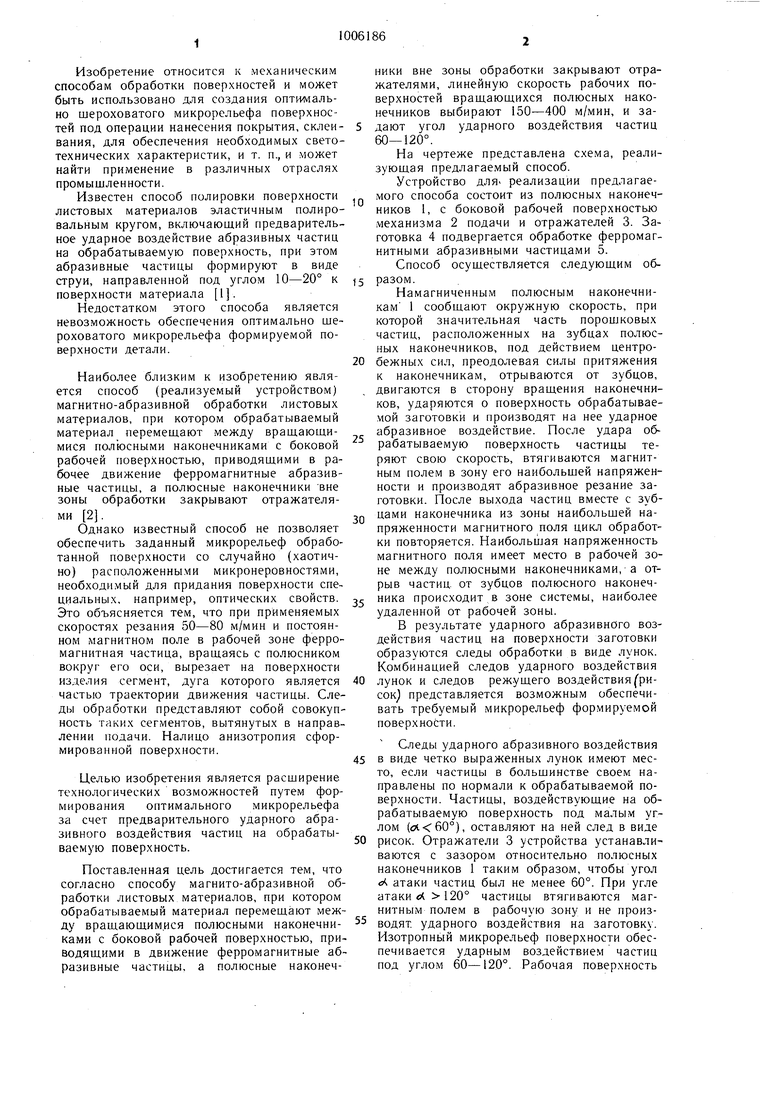

На чертеже представлена схема, реализующая предлагаемый способ.

Устройство ДЛЯ реализации предлагаемого способа состоит из полюсных наконечников 1, с боковой рабочей поверхностью механизма 2 подачи и отражателей 3. Заготовка 4 подвергается обработке ферромагнитными абразивными частицами 5.

Способ осуществляется следующим об5 разом.

Намагниченным полюсным наконечникам 1 сообщают окружную скорость, при которой значительная часть порошковых частиц, расположенных на зубцах полюсных наконечников, под действием центро0 бежных сил, преодолевая силы притяжения к наконечникам, отрываются от зубцов, двигаются в сторону вращения наконечников, ударяются о поверхность обрабатываемой заготовки и производят на нее ударное абразивное воздействие. После удара обрабатываемую поверхность частицы теряют свою скорость, втягиваются магнитным полем в зону его наибольщей напряженности и производят абразивное резание заготовки. После выхода частиц вместе с зубQ цами наконечника из зоны наибольшей напряженности магнитного поля цикл обработки повторяется. Наибольй:ая напряженность магнитного поля имеет место в рабочей зоне между полюсными наконечниками, а отрыв частиц, от зубцов полюсного наконечника происходит в зоне системы, наиболее удаленной от рабочей зоны.

В результате ударного абразивного воздействия частиц на поверхности заготовки образуются следы обработки в виде лунок. Комбинацией следов ударного воздействия

0 лунок и следов режущего воздействия рисок представляется возможным обеспечивать требуемый микрорельеф формируемой поверхности.

Следы ударного абразивного воздействия 5 в виде четко выраженных лунок имеют место, если частицы в больщинстве своем направлены по нормали к обрабатываемой поверхности. Частицы, воздействующие на обрабатываемую поверхность под малым углом (), оставляют на ней след в виде 0 рисок. Отражатели 3 устройства устанавливаются с зазором относительно полюсных наконечников 1 таким образом, чтобы угол 5 атаки частиц был не менее 60°. При угле атаки Х 120° частицы втягиваются магнитным полем в рабочую зону и не производят, ударного воздействия на заготовку. Изотропньш микрорельеф поверхности обеспечивается ударным воздействием частиц под углом 60-120°. Рабочая поверхность ,1006 j отражателей может иметь цилиндрическую, спиралевидную форму, либо может быть образована сочетанием цилиндра или спирали с плоскостью. Ферромагнитные абразивные частиц про-, изводят эффективное ударное воздействие на обрабатываемую поверхность, если им сообщается скорость более 150 м/мин. При малой линейной скорости вращения полюсных наконечников ( м/мин) лишь небольщая часть частиц отрывается от их10 поверхности и .ударное абразивное воздействие на обрабатываемую заготовку практически отсутствует. Величина максимальной скорости движения частиц ( 400 м/мин), ограничивается технологическими факторами - размером лунок прочностью обрабатываемого материала и т. п. Пример. Требуется сформировать щероховатый микрорельеф поверхности полиэтилентерефталатной пленки, обеспечиваю-го щий следующие значения ее светотехнических характеристик: коэффициент пропускания света г коэффициент отражения света (, 22°/о при отсутствии блоков на 86 4 поверхности.. Пленку обрабатывают предлагаемым способом, для чего полюсным наконечникам сообщается линейная скорость вращения 50, 80, 100, 150, 3QO, 400 и 45% м/мин, а установкой отражателей ферромагнитные абразивные частицы направляются на обрабатываемую поверхность под углом оС 60-120° и о( 30120°. Для сравнения пленку обрабатывают по известному способу. Результаты испытаний приведены в табл. 1, из которой видно, что лучшие значения светотехнических характеристик и изотропности микрорельефа, характеризуемой коэффициентом случайности профиля, получены предлагаемым способом при скорости частиц 300 м/мин и значении угла «k 60-120°. Кроме того, способ позволяет интенсифицировать процесс обработки в 1,5-2,0 раза. Таким образом, предлагаемый способ позволяет формировать требуемый микрорельеф, обеспечивающий заданные светотехнические характерстики при повышении интенсивности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитно-абразивной обработки листовых материалов | 1974 |

|

SU539743A1 |

| Способ магнитно-абразивной обработки | 1991 |

|

SU1815186A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ полирования деталей типа тел вращения | 1990 |

|

SU1722791A1 |

| Устройство для магнитно-абразивной обработки листовых заготовок | 1980 |

|

SU872221A1 |

| Способ магнитно-абразивной обработки режущих кромок инструментов | 1988 |

|

SU1614906A1 |

| Устройство для магнитно-абразивной обработки листовых материалов | 1979 |

|

SU856766A2 |

| Устройство для магнитно-абразивной обработки листовых материалов | 1979 |

|

SU859127A1 |

| СПОСОБ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2787597C1 |

| Способ магнито-абразивной обработки изделий | 1978 |

|

SU751598A1 |

СПОСОБ МАГНИТО-АБРАЗИВНОЙ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ, при котором обрабатываемый материал перемещают между вращающимися полюсными наконечниками с боковой рабочей поверхностью, приводящими в движение ферромагнитные абразивные частицы, а полюсные наконечники вне зоны обработки закрывают отражателями, отличающийся тем, что, с целью расщирения технологических возможностей путем формирования оптимального микрорельефа за счет предварительного ударного абразивного воздействия частиц на обрабатываемую поверхность, линейную скорость рабочих поверхностей вращающихся полюсных наконечников выбирают 150-400 м/мин и задают угол ударного воздействия частиц 60- 120°. 05 00 G5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидромеханический способ бескопирного полирования лемехов и отвалов | 1949 |

|

SU90412A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для магнитно-абразивной обработки листовых материалов | 1974 |

|

SU539743A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-03—Подача