1

00

о

Q

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания кольцевых канавок на трубах.

Известно устройство для накатывания кольцевых канавок,содержагцихоправку с кольцевыми проточками и, V -оразную роликовую гребенку, где ролик в тангенциальном направлении смещены м.

Указанное устройство не может быт использовано для изготовления труббольших размеров, а также не обеспечивает достаточной жесткости конструкции.

Известно устройство для накатываиия кольцевых канавок на трубах, соде1 жащее смонтированные в станине оправку, деформирующий инструмент с рабочими элементами, установленными с возможностью взаимодействия с копиром 2 .

Недостатком известного устройства является невозможность накатывания н одном и том же устройстве трубок с наружными и внутренними канавками. Цель изобретения - 1 асширение тех нологических возможностей путем обеспечения возможности обработки труб с патрубками и внутренними ребрами.

Поставленная цель достигается тем что в устройстве для накатывания . кольцевых канавок на трубах, содержащем смонтированные в станине оправку, деформирующий инструмент с рабочим элементом, установленным с возможностью взаимодействия с копиром,деформирующий инструмент выполнен в виде установленной с возможностью взаимодействия с оправкой разборной вилки с прорезями для размещения раЗочих элементов, при этом последние выполнены с центральными отверстиями под копир, установленный с.возможностью осевого перемещения, причем копир выполнен в виде конусной втулки с прорезями и плавающими шпонками, установленными с возможностью взаимодействия с деформирующими.элементами.

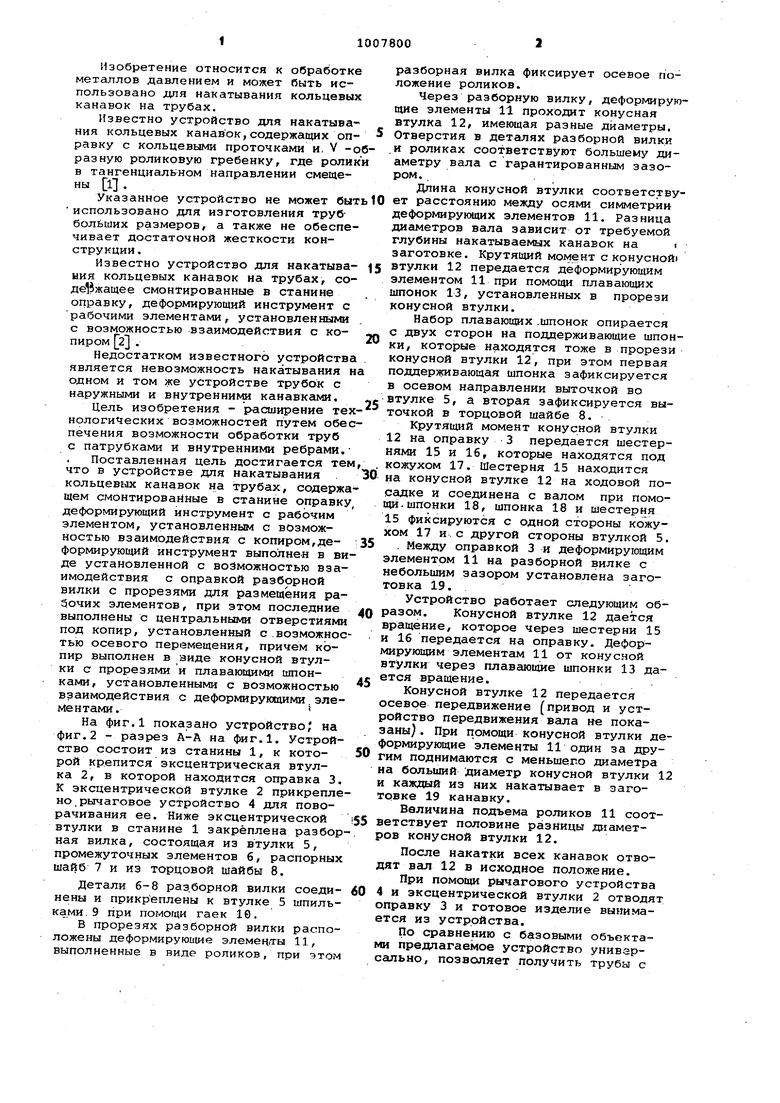

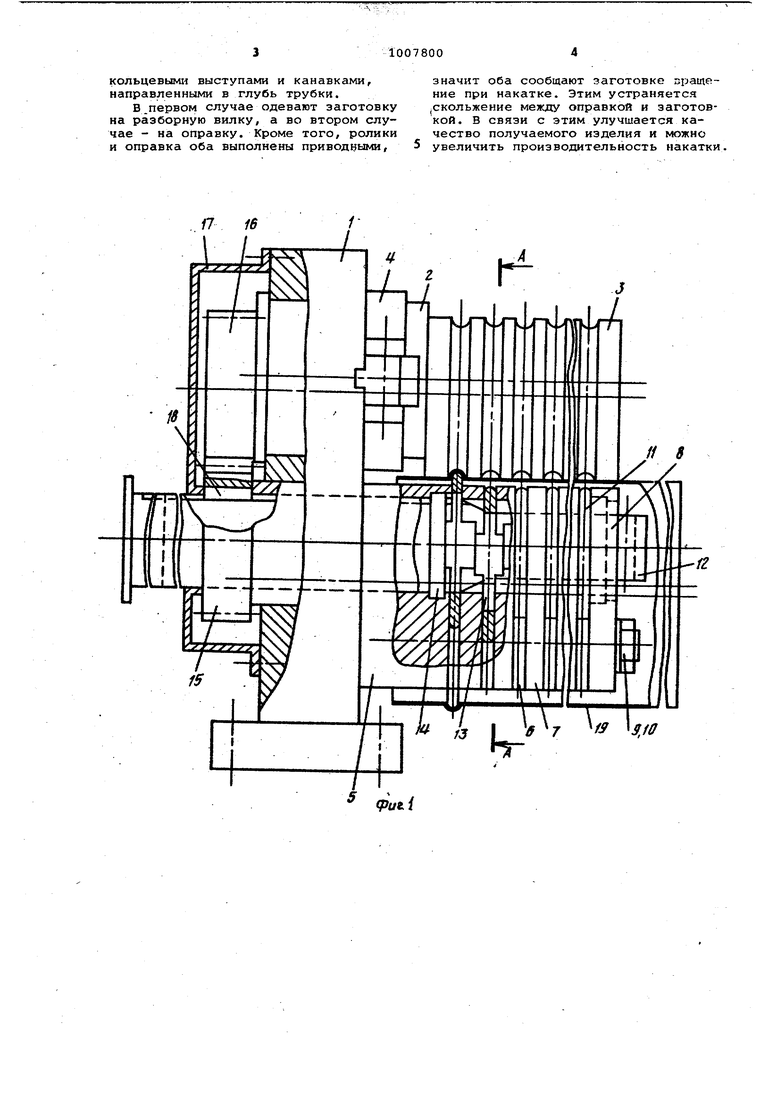

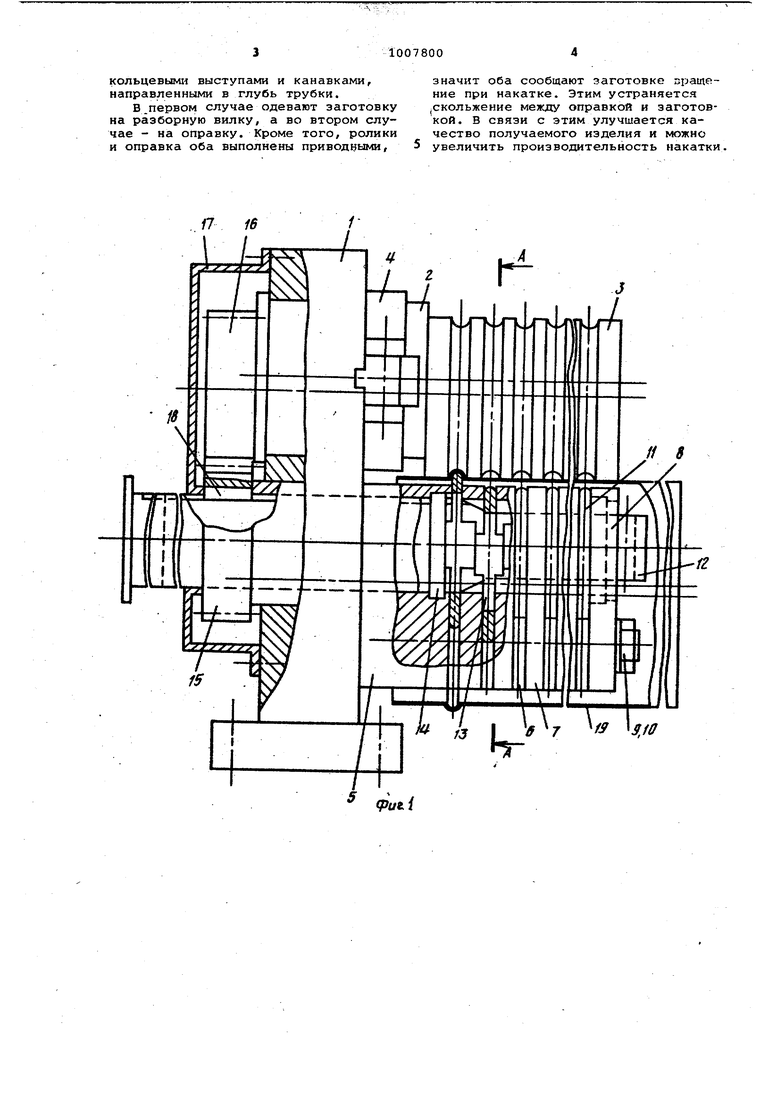

На фиг.1 показано устройство; на фиг.2 - разрез А-А на фиг.1. Устройство состоит из станины 1, к которой крепится эксцентрическая втулка 2, в которой находится оправка 3. К эксцентрической втулке 2 прикреплено, рычаговое устройство 4 для поворачивания ее. Ниже эксцентрической втулки в станине 1 закреплена разборная вилка, состоящая из втулки 5, промежуточных элементов б, распорных шайб 7 и из торцовой шайбы 8.

Детали 6-8 раз.борной вилки соединены и прикреплены к втулке 5 шпильками. 9 при помощи гаек 16.

В прорезях разборной вилки расположены деформирующие элемеи|Ты 11, выполненные в виде роликов, при этом

разборная вилка фиксирует осевое положение роликов.

Через разборную вилку, деформирующие элементы 11 проходит конусная втулка 12, имеющая разные диаметры. Отверстия в деталях разборной вилки .и роликах соответствуют большему диаметру вала с гарантированным зазором.;

Длина конусной втулки соответствует расстоянию между осями симметрии деформирующих элементов 11. Разница диё№ етров вала зависит от требуемой глубины накатываемых канавок на заготовке. Крутящий момент с конусной втулки 12 передается деформирующим элементом 11 при помощи плавающих шпонок 13, установленных в прорези конусной втулки.

Набор плавающих .шпонок опирается с двух сторон на поддерживающие шпонки, которые находятся тоже в прорези конусной втулки 12, при этом первая поддерживающая щпонка зафиксируется в осевом направлении выточкой во втулке 5, а вторая зафиксируется выточкой в торцовой шайбе 8.

Крутящий момент конусной втулки 12 на оправку 3 передается шестернями 15 и 16, которые находятся под кожухом 17. Шестерня 15 находится на конусной втулке 12 на ходовой посадке и соединена с валом при помощи, шпонки 18, шпонка 18 и шестерня 15 фиксируются с одной стороны кожухом 17 и.с другой стороны втулкой 5. . Между оправкой 3 и деформирующим элементом 11 на разборной вилке с небольшим эазором установлена заготовка 19.

Устройство работает следующим образом. Конусной втулке 12 дается вращение, которое через шестерни 15 и 16 передается на оправку. Деформирующим элементам 11 от конусной втулки через плавающие шпонки 13 дается вращение..

Конусной втулке 12 передается осевое передвижение (привод и устройство передвижения вала не показаны} . При помощи конусной втулки деформирующие элементы 11 один за другим поднимаются с меньшег.о диаметра на больший диаметр конусной втулки 1 и каждый из них накатывает в заготовке 19 канавку.

Величина подъема роликов 11 соответствует половине разницы диаметров конусной втулки 12.

После накатки всех канавок отводят вал 12 в исходное положение.

При помощи рычагового устройства 4 и эксцентрической втулки 2 отводят оправку 3 и готовое изделие вынимается из устройства.

По сравнению с базовыми объектами предлагаемое устройство униварсально, поэвапяет получить трубы с

кольцевыми выступами и канавками, направленными в глубь трубки.

В первом случае одевают заготовку на разборную вилку, а во втором случае - на оправку. Кроме того, ролики и оправка оба выполнены приводными.

значит оба сообщают заготовке праиение при накатке. Этим устраняется .скольжение между оправкой и заготовкой. В связи с этим улучшается качество получаемого изделия и можно 5 увеличить производительность накатки

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ КАНАВОК | 1973 |

|

SU385661A1 |

| Торцевая накатка | 1990 |

|

SU1752528A1 |

| Устройство для накатывания кольцевых канавок | 1973 |

|

SU475206A1 |

| Устройство для накатывания абразива на полировальные круги | 1981 |

|

SU946901A1 |

| Устройство для накатывания профильных канавок | 1980 |

|

SU980906A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Инструмент для накатки внутренней конической резьбы | 2023 |

|

RU2814868C1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2099165C1 |

| Машина для накатки кольцевых канавок на сильфонных трубках-заготовках | 1979 |

|

SU774685A1 |

| Головка для накатывания внутренних резьб | 1978 |

|

SU727291A1 |

УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ .КОЛЬЦЕВЫХ КАНАВОК НА ТРУБАХ, содержёщее смонтированные в станине оправку, деформирующий инструмент с., рабочим элементом, установленным с возможностью взаимодействия с копиром, отлич ающ«е. ся тем. что, с целью расширения технологических возможностей путем обеспече НИН возможности обработки труб с наружными и внутренними, ребрами, деформирующий инструмент выполнен-в . виде установленной с .возможностью взаимодействия с оправкой раз.борной вилки с прорезями для.размещения рабочих элементов, при этом последние выполнены с центральными отверстиями под копир, установленный с возможностью осевого перемещения, причем копир выполнен в виде конусной втулки с прорезями и плавакяци ми шпонками, установленными с возможностью взаимодействия с деформирующими элементами,

Авторы

Даты

1983-03-30—Публикация

1981-04-13—Подача