X4NNN vX 4

6 S

/

L/

J

Фиг,1

Изобретение относится к литейному производству и может быть использовано в мсШ1инах литья под давлением и в устройствах поршневого типа для дозирования металлов или сплавов.

Известен узел прессования машины литья под давлением, содержащий камеру прессованиями прессующий поршень со штоком, при этом в верхней части торца-по ня выполнен с кана.лом, связывающим полость камеры прессования с атмосферой, а в канале установлен фильтр 1.

Указанная конструкция поршня недолговечна, не обеспечивает надежного уплотнения ПО1Я11НЯ, а фильтр часто выходит из строя, и его необходимо или менять или чистить.

Цель изобретения - увеличение срока службы поршня и эффективность удаления газов из Кс1меры прессования.

Указанная цель достигается тем, чт в узле прессования машины литья под давлением, содержащем камеру прессования и прессующий поршень со штоком, на наружной поверхности поршня выполнеуы рифления, связывающие полость камеры прессования с атмосферой.

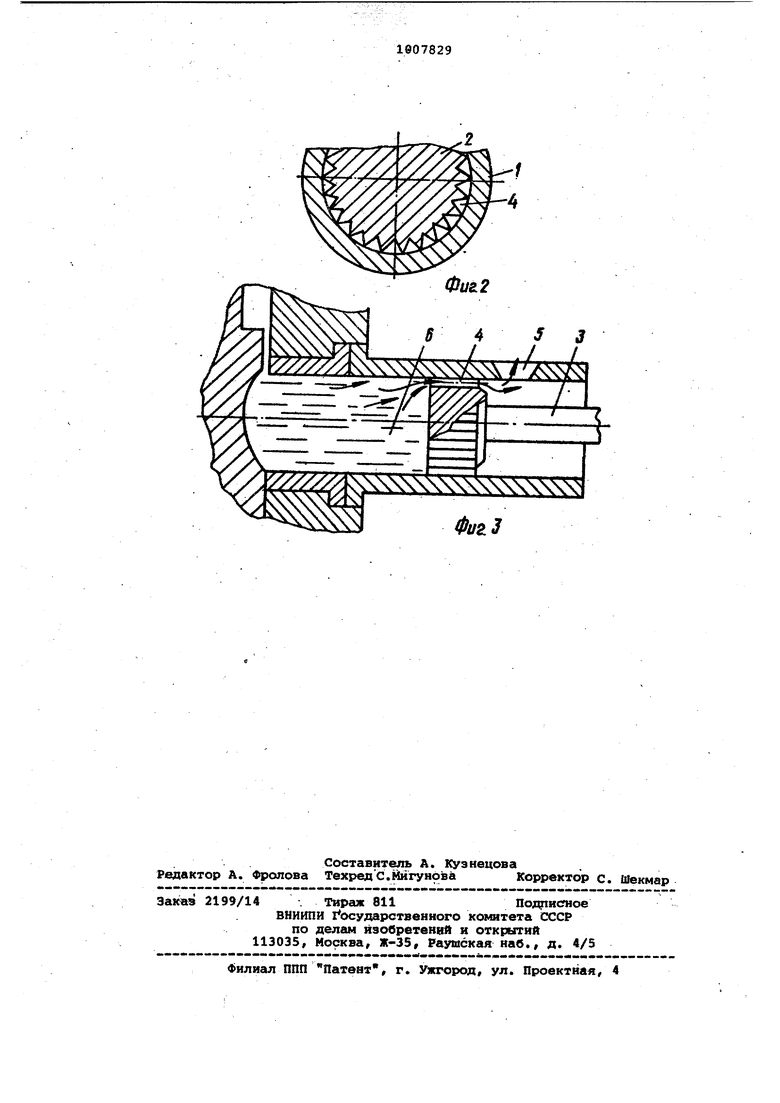

При этом рифления могут, быть выполнены параллель но или под углом к об-; разующёй наружной поверхности поршня/ а также в виде сетки.

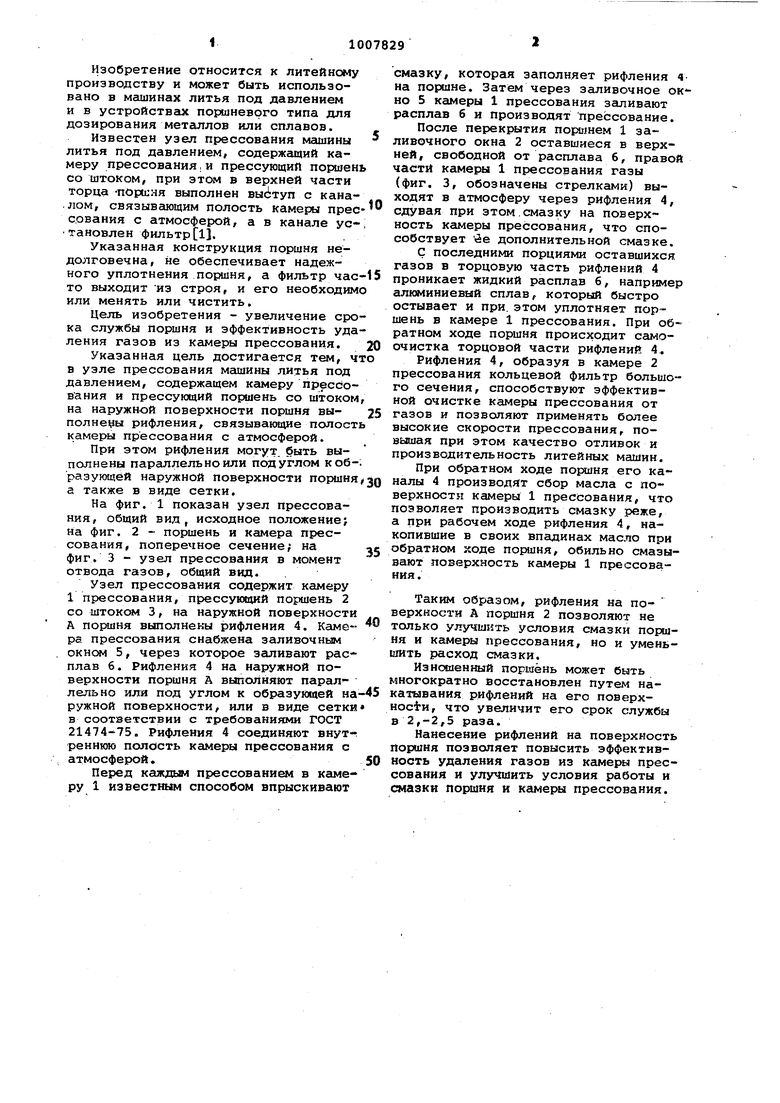

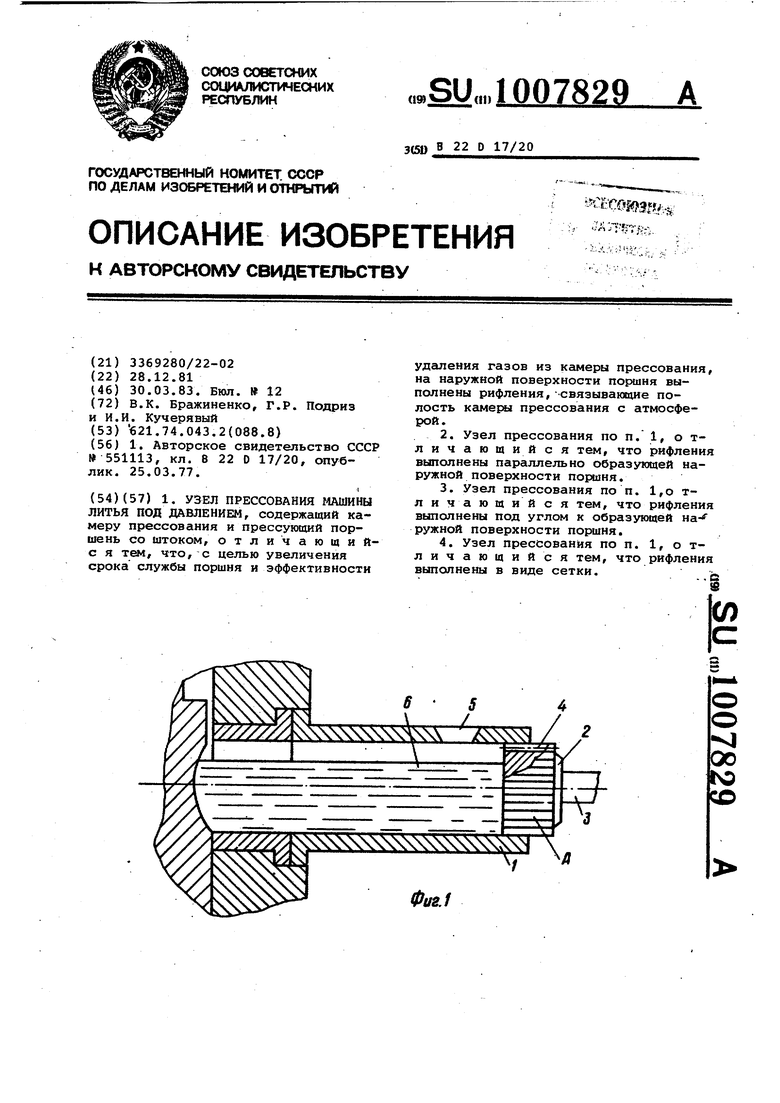

На фиг. 1 показан узел прессования, общий вид, исходное положение; на фиг. 2 - поршень и камера прессования, поперечное сечение; на фиг. 3 - узел прессования в момент отвода газов, общий вид.

Узел прессования содержит камеру 1 прессования, прессующий поршень 2 со штоком 3, на наружной поверхности А пориня выполнеьм рифления 4. Камера прессования снабжена заливочным окном 5, через которое заливают расплав 6. Рифления 4 на наружной поверхности поршня А выполняют парал лельно или под углом к образующей наружной поверхности, или в виде сетки в соответствии с требовани55ми ГОСТ 21474-75. Рифления 4 соединяют внутреннюю полость камеры прессования с атмосферой.

Перед каждьм прессованием в камеру 1 известным способом впрыскивают

смазку, которая заполняет рифления ч на поршне. Затем через заливочное ок но 5 камеры 1 прессования заливают расплав б и производят прессование.

После перекрытия поринем 1 заливочного окна 2 оставшиеся в верхней, свободной от расплава 6, правой части камеры 1 прессования газы (фиг. 3, обозначены стрелками) выходят в атмосферу через рифления 4, сдувая при этом.смазку на поверхность Кс1меры прессования, что способствует йе дополнительной смазке.

С последними порциями оставшихся газов в торцовую часть рифлений 4 проникает жидкий расплав б, например алюминиевый сплав, который быстро остывает и при. этом уплотняет поршень в камере 1 прессования. При обратном ходе поршня происходит самоочистка торцовой части рифлений 4.

Рифления 4, образуя в камере 2 прессования кольцевой фильтр большого сечения, способствуют эффективной очистке камеры прессования от газов и позволяют применять более высокие скорости прессования, повышая при этом качество отливок и производительность литейных машин.

При обратном ходе поршня его каналы 4 производят сбор масла с поверхности камеры 1 прессования, что позволяет производить смазку :реже, а при рабочем ходе рифления 4, накопившие в своих впадинах масло при обратном ходе поршня, обильно смазывают поверхность камеры 1 прессования.

Таким образом, рифления на поверхности А поршня 2 позволяют не только улучшить условия смазки поршня и камеры прессования, но и уменьшить расход смазки.

Изнсфаенный поршень может быть многократно восстановлен путем накатывания рифлений на его поверхнос -и, что увеличит его срок службы в 2,-2,5 раза.

Нанесение рифлений на поверхность Поршня позволяет повысить эффективность удаления газов из камеры прессования и улучшить условия работы и смазки поршня и KauvjepH прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU954166A1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| ПРЕССУЮЩИЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2007263C1 |

| КАМЕРА ПРЕССОВАНИЯ ГОРИЗОНТАЛЬНОЙ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2492024C1 |

| ПРЕСС-КАМЕРА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2327545C1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Устройство для литья с кристаллизацией под давлением | 1983 |

|

SU1079351A1 |

| Прессующий поршень машины литья под давлением | 1982 |

|

SU1080922A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU1028420A1 |

1. УЗЕЛ ПРЕССОВАНИЯ Г1АШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащий камеру прессования и прессующий поршень со штоком, отличающийс я тем, что, с целью увеличения срока службы поршня и эффективности удаления газов из камеры прессования, на наружной поверхности поршня выполнены рифления,-связывающие полость каме1 1 прессования с атмосферой. 2.Узел прессования по п. 1, отличающийся тем, что рифления выполнены параллельно образукхцей наружной поверхности поршня. 3.Узел прессования по п. 1,о тличающийся тем, что рифления выполнены под углом к образующей наружной поверхности поршня. 4.Узел прессования по п. 1, отличающийся тем, что рифления выполнены в виде сетки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прессующий поршень для машины литья под давлением с горизонтальной камерой прессования | 1976 |

|

SU551113A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-28—Подача