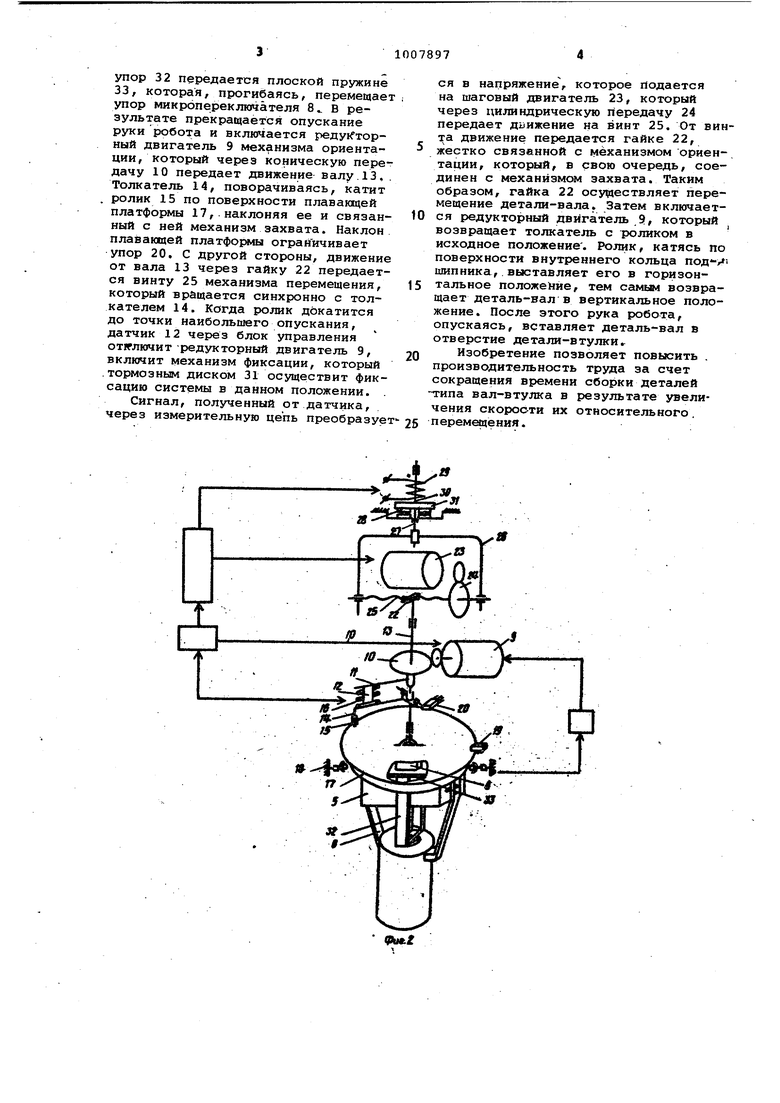

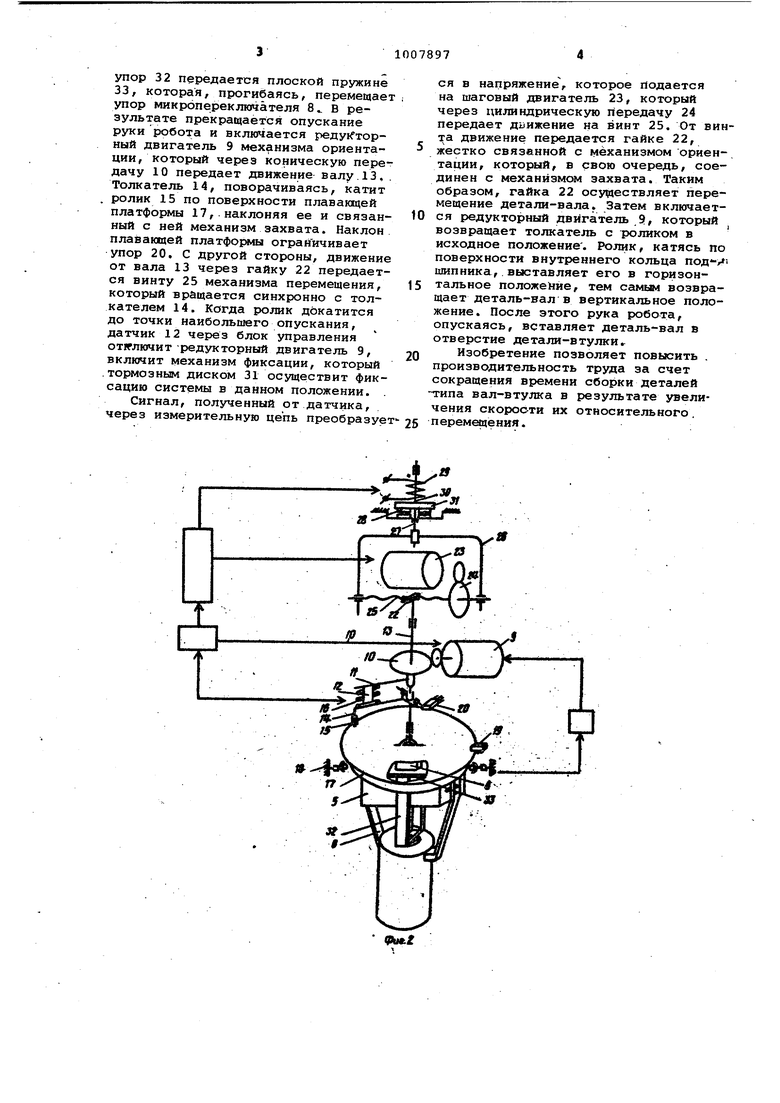

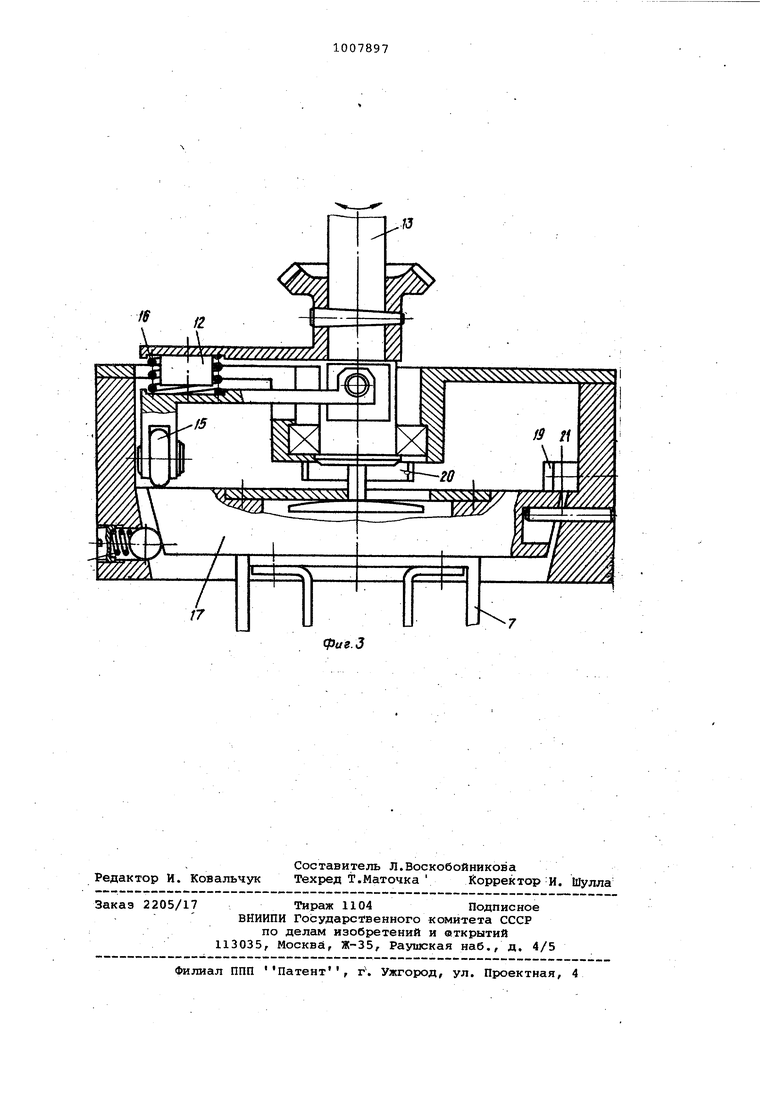

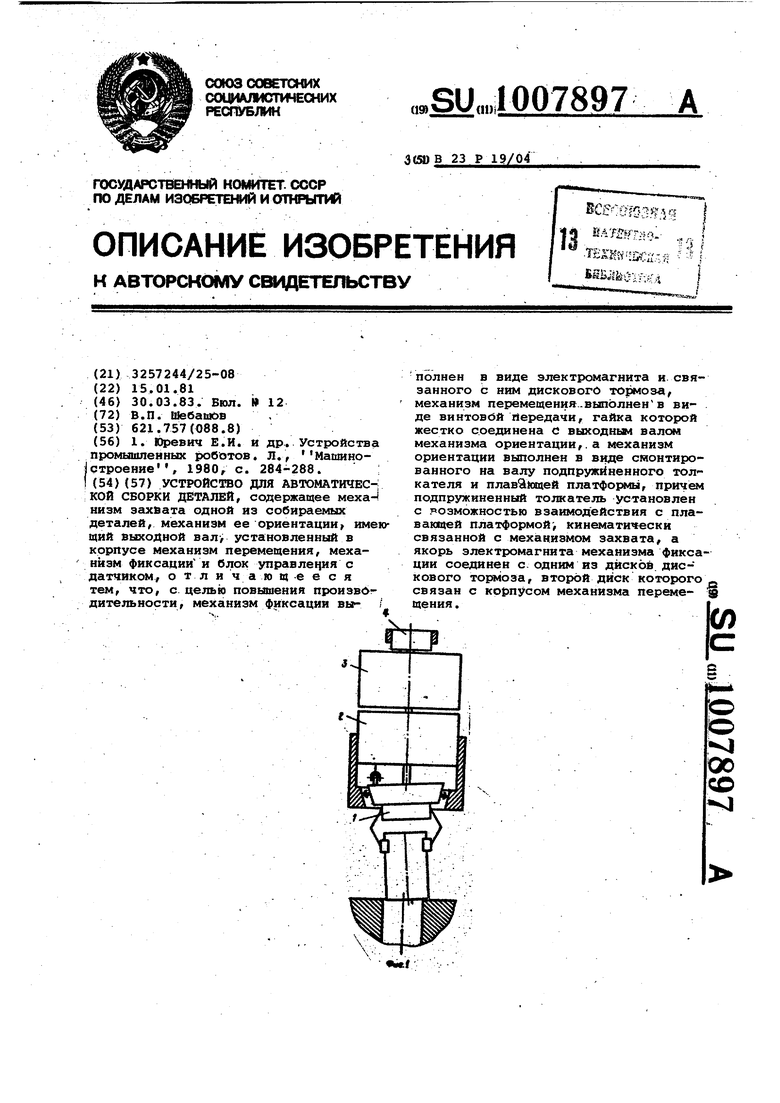

Изобретение относится к машиностроению, преимущественно к автоматическим устройствам дляСборки деталей типа вал-втулка. Известно устройство для автоматической сборки деталей, содержащее механизм захвата одной из собираемых деталей, механизм ее ориентации, имеющий выходной вал, установленный в корпусе механизм перемещения, механизм фиксации н блок управления с датчиками l Недостатки известного устройства- трудоемкая настройка чувствительных элементг)в; ограничение по весу соби раемых валов. Кроме того, применени в конструкции в качестве соединительных элементов эластичных пружин на которых расположены тензодатчики ведет к ограничению скорости относи тельного перемещения собираемых деталей, а это приводит к увеличению времени сборки. Цель изобретения - повышение про изводительности сборки деталей типа вал-втулка за счет увеличения скорости их относительного перемеще ния. Поставленная цель достигается тем, что устройство для автоматичес кой сборки деталей содержит механиз захвата одной из собираемых деталей механизм ее ориентации, имеющий выходной вал, установленный в корпусе механизм перемещения, механизм фикс ции и блок управления с датчиком, механизм фиксации выполнен в виде электромагнита и связанного с ним дискового тормоза, механизм перемещения выполнен в виде винтовой передачи, гайка которой жестко соединена с выходным валом механизма ориентации, механизм ориентации выполнен в виде смонтированного на валу подпружиненного толкателя и плавающей платформы, причем подпружи ненный толкатель установлен с возможностью взаимодействия с плавающей платформой, кинематически связанной с механизмом захвата, а якорь электромагнита механизма фиксации соединен с одним из дисков тормоза, второй диск которого связан с корпу сом механизма перемещения. На фиг, 1 дана блок-схема установки вала в отверстие; на фиг, 2 кинематическая схема устройства автоматической сборки; на фиг7 3 - ме ханизм ориентации. Автоматическое устройство установ ки вала шарнирно закреплено на руке робота (не показано и состоит из механизма 1 захвата, жестко связанно го с механизмом 2 ориентации, который через соединительный узел связан с механизмом 3 перемещения, механизма 4 фиксации и блока управления (не показан). Рука робота предназначена для обеспечения перемещения автоматического устройства с деталью-валом от хранилища на сборочную позицию. Механизм захвата состоит из основания (не показано), к которому крепится электромагнит 5 постоянного тока, якори которого являются продолжением тяг, связанных с рычагами 6 захвата. Рычаги крепятся на осях, заделанных в основание. С противоположной стороны к основанию крепится кронштейн 7 (фиг. 3), который является связующим звеном между механизмом захвата и механизмом ориентации. К кронштейну крепится микропереключатель 8. Механизм ориентации включает в себя редукторный двигатель 9, коническую передачу 10, ведомое колесо которой имеет упор 11, на котором установлен датчик 12. Упор расположен над шарнирно закрепленным на валу 13 толкателем 14, на котором укреплен ролик 15. Между упором и толкателем установлена пружина 16. Ролик контактирует с плавающей платформой 17, помещенной в корпус 18. Упор 19 ограничивает качание плавающей платформы до процесса ориентации. . Упор 20 ограни,чивает опускание платформы в процесЪе сборки..Упор 21 (фиг. 3) ограничивает вращение платформы вокруг своей . оси. Наружный конец вала 13 механизма ориентации соединен с гайкой 22 механизма перемещения, который состоит из шагового двигателя 23 цилинддрической передачи 24, ведомое колесо которой закреплено на винте 25, установленном в корпусе 26. В корпусе механизма перемещения закреплен вал 27, одна из торцовых поверхностей которого опирается на обойму шарикового упорного подшипника .28. Над механизмом перемещения установлен механизм фиксации, выполненный в виде электромагнита 29, на якоре 30 которого закреплен тормозной диск 31. Автоматическое устройство для установки вала в отверстие работает следукяцим образом,... Рука робота выводит предназначент ную для сборки деталь-вал на сборочг ную позицию с некоторым заданным смещением оси детали-вала относительно оси отверстия детали-втулки, что необходимо для уменьшения зоны поиска направления перемещения для устранения несоосности деталей. После этой операции рука робота производит опускание детали-вала. noc;ie контакта деталей усилие опускания 4epis3

упор 32 передается плоской пружине 33, которая, прогибаясь, переметает упор микропереключателя 8,. В результате прекращается опускание руки робота и включается реду торный двигатель 9 механизма ориентации, который через коническую передачу 10 передает движение валу.13,. Толкатель 14, поворачиваясь, катит ролик 15 по поверхности плавающей платформы 17,.наклоняя ее и связанный с ней механизм захвата. Наклон плавающей платформы ограничивает упор 20. С другой стороны, движение от вала 13 через гайку 22 передается винту 25 механизма перемещения, который вращается синхронно с толкателем 14. Когда ролик докатится до точки наибольшего опускания, датчик 12 через блок управления отключит редУКторный двигатель 9, включит механизм фиксации, который .тормозным диском 31 осуществит фиксацию системы в данном положении. Сигнал, полученный от датчика, через измерительную цепь преобразуется в напряжение, которое Подается на шаговый двигатель 23, который через цилиндрическую передачу 24 передает движение на винт 25. От винта движение передается гайке 22, жестко связанной с механизмом ориен-, тации, который, в свою очередь, соединен с механизмом захвата. Таким образом, гайка 22 осуществляет перемещение детали-вала. Затем включает0 ся редукторный двигатель 9, который возвращает толкатель с роликом в исходное положение . Ролик, катясь по поверхности внутреннего кольца под-j -. шипника, выставляет его в горизон5 тальное положе 1ие, тем самьм возвращает деталь-вал в вертикальное положение. После этого рука робота, опускаясь, вставляет деталь-вал в о ТВ ерстие де тали-в тулки

0Изобретение позволяет повысить .

производительность труда за счет сокращения времени сборки деталей -типа вал-втулка в результате увеличения скорости их относительного.

5 перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для установки вала в отверстие | 1983 |

|

SU1090521A2 |

| Устройство для установки вала в отверстие | 1988 |

|

SU1657328A1 |

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| М. С. СЬвич, г.КГ.ЛДСТЕКАЛ. Д. Табачников, Н. И. Чугунов, Л. Г. Штрахман, М. Д. Щеглфви Н. Д. Якобсон | 1969 |

|

SU250811A1 |

| Устройство для автоматической сборки узлов | 1982 |

|

SU1134340A1 |

| Устройство для установки навесных радиодеталей на печатные платы | 1978 |

|

SU748933A1 |

| Минипулятор | 1990 |

|

SU1743849A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Устройство для передачи штучных грузов с одного конвейера на другой | 1983 |

|

SU1221113A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕС КОЙ СБОРКИ ДЕТАЛЕЙ, содержащее меха низм захвата одной из собираемых деталей, механизм ее ориентации им щий выходной вал установленный в корпусе механизм перемещения, механизм фиксации и блок управления с датчиком, о т л и ч а ю щ -е е с я тем, что, с. целью повышения произвб дительности, механизм фиксации выполнен в виде электромагнита и. связанного с ним дискового тормозе, механизм перемещения..выполнен в виде винтовйй передачи, гайка которой жестко соединена С выходньм валом механизма ориентации,, а механизм ориентации выполнен в виде смонтированного на валу подпружиненного толкателя и плавд1ощей платформы, причем подпружиненный толкатель установлен с возможностью взаимодействия с плавак111ей платформой , кинематически связанной с механизмом захвата, а якорь электромагнита механизма фиксации соединен с одним из дисков, дискового тормоза, второй диск которого связан с корпусом механизма перемещения.

фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Юревич Е.И | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Л., Машиностроение, 1980, с | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

Авторы

Даты

1983-03-30—Публикация

1981-01-15—Подача