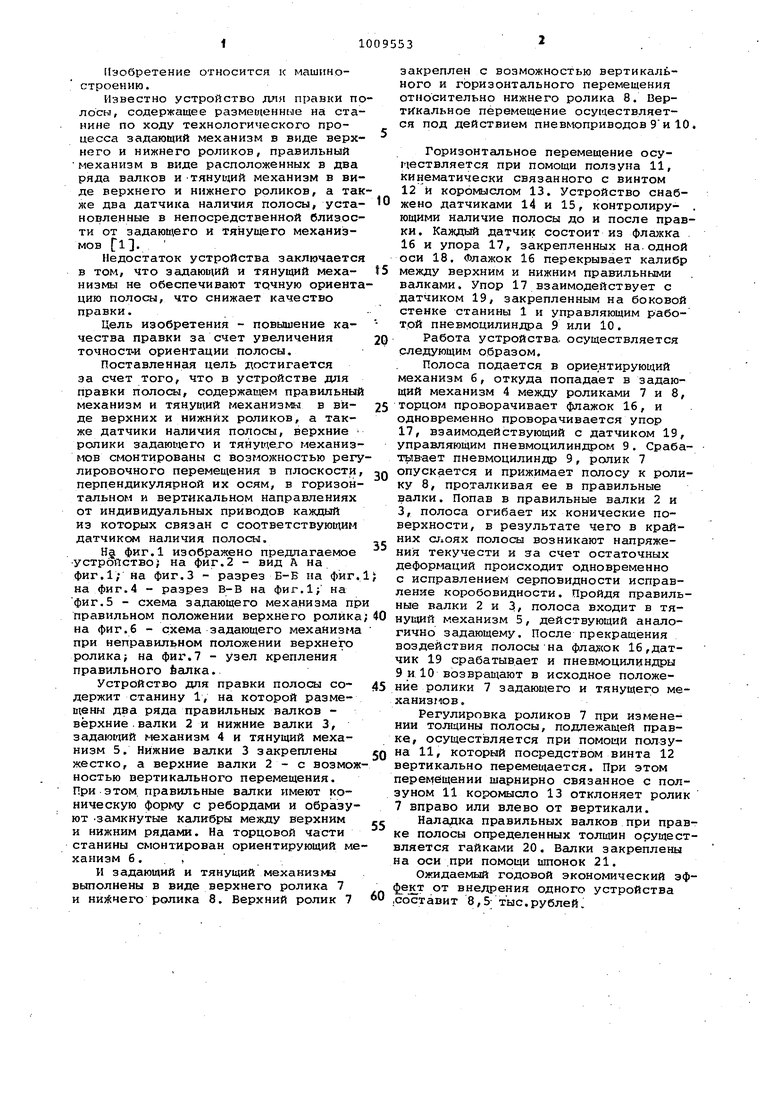

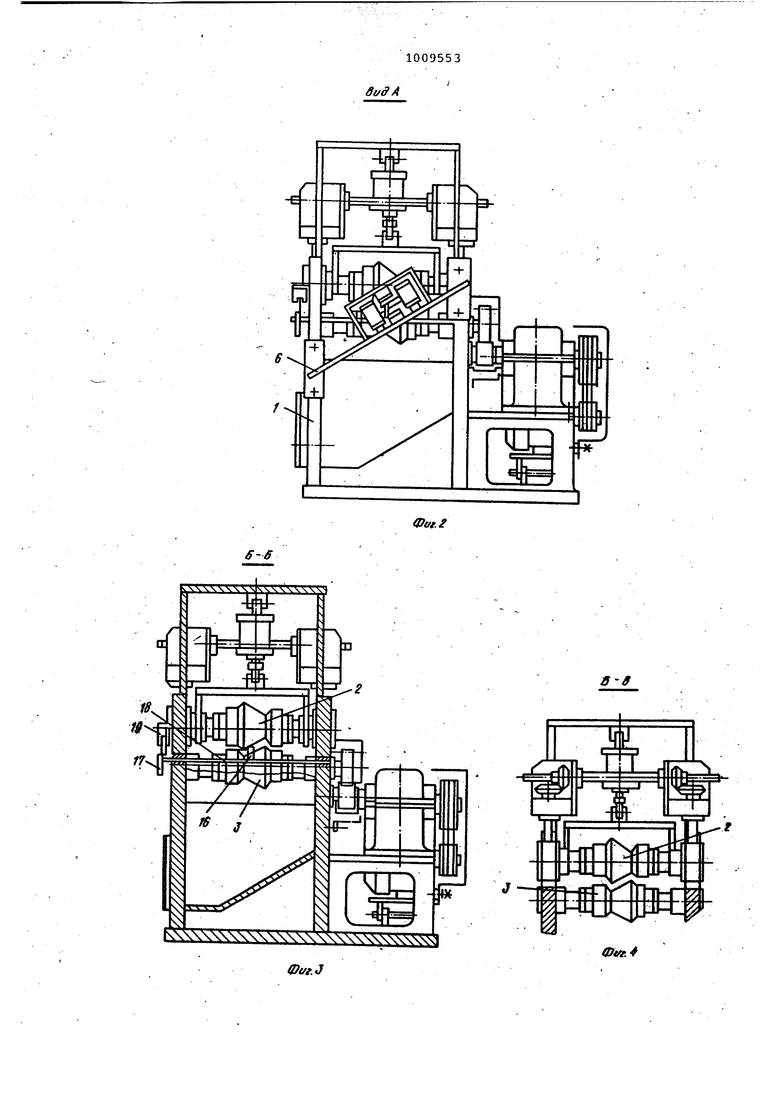

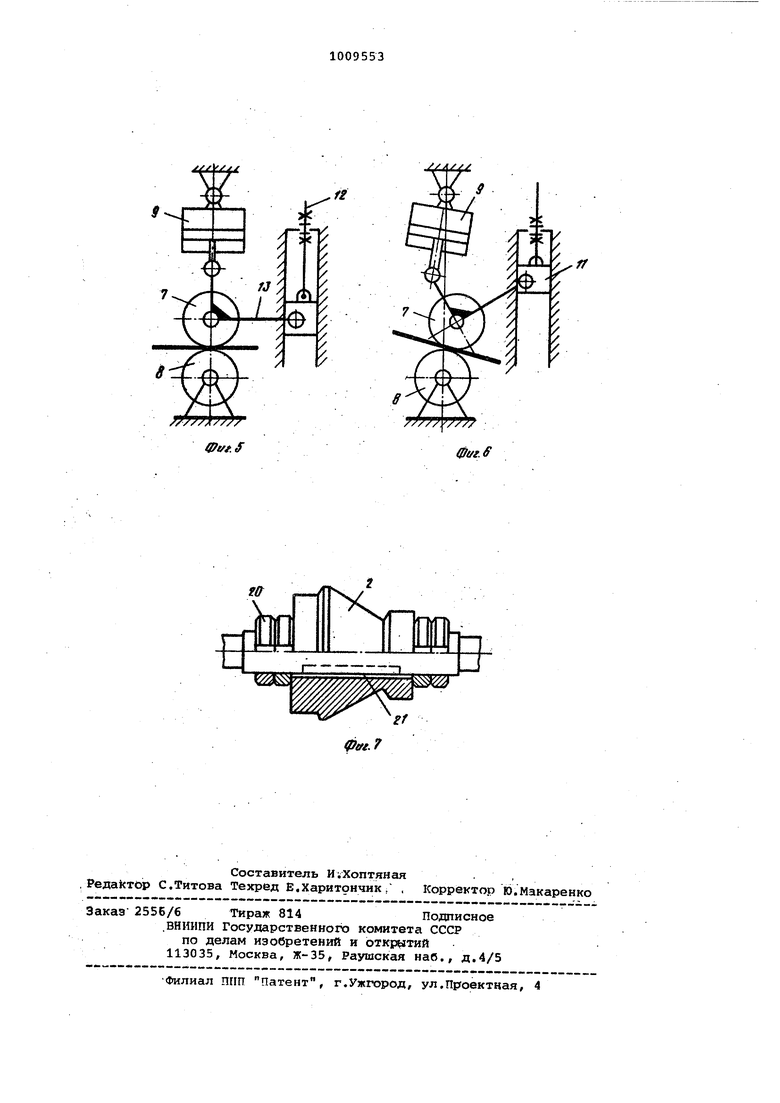

Изобретение относится к машиностроению. Известно устройство для правки п лосм, содержащее размещенные на ста нине по ходу технологического процесса задающий механизм в виде верх него и нижнего роликов, правильный механизм в виде расположенных в два ряда валков и-тянущий механизм в ви де верхнего и нижнего роликов, а та же два датчика наличия полосы, уста новленные в непосредственной близос ти от задающего и тянущего механизмов TIJ. Недостаток устройства заключаетс в том, что задающий и тянущий механизмы не обеспечивают точную ориент цию полосы, что снижает качество правки. Цель изобретения - повышение качества правки за счет увеличения точност-и ориентации полосы. Поставленная цель достигается за счет того, что в устройстве для правки полосы, содержащем правильны механизм и тянущий механизмы в виде верхних и нижних роликов, а также датчики наличия полосы, верхние ролики задающего и тянуще.го механиз мов смонтированы с возможностью рег лировочного перемещения в плоскости перпендикулярной их осям, в горизон тальном и вертикальном направлениях от индивидуальных приводов каждый из которых связан с соответствующим датчиком наличия полосы. На фиг.1 изображено предлагаемое устройство; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-В на фиг на фиг.4 - разрез В-В на фиг.1; на фиг.5 - схема задающего механизма пр правильном положении верхнего ролика на фиг.б - схема задающего механизма при неправильном положении верхнего ролика; на фиг. - узел крепления правильного балка. Устройство для правки полосы содержит станину 1, на которой размещены два ряда правильных валков верхние.валки 2 и нижние валки 3, задающий механизм 4 и тянущий механизм 5. Нижние валки 3 закреплены жестко, а верхние валки 2 - с возмож ностью вертикального перемещения. При этом, правильные валки имеют коническую форму с ребордами и образуют .замкнутые калибры между верхним и нижним рядами. На торцовой части станины смонтирован ориентирующий ме ханизм 6... И задающий и тянущий механизма выполнены в виде верхнего ролика 7 и низйчего ролика 8. Верхний ролик 7 закреплен с возможностью вертикального и горизонтального перемещения относительно нижнего ролика 8. Вертикальное перемещение осуществляется под действием пневмоприводов 9 и 10. Горизонтальное перемещение осуществляется при помощи ползуна 11, кинематически связанного с винтом 12и коромыслом 13. Устройство снабжено датчиками 14 и 15, контролиру- . ющими наличие полосы до и после правки. Каждый датчик состоит из флажка . 16 и упора 17, закрепленных на.одной оси 18. Флажок 16 перекрывает калибр между верхним и нижним правильными валками. Упор 17 взаимодействует с датчиком 19, закрепленным на боковой стенке станины 1 и управляющим работ.ой пневмоцилиндра 9 или 10. Работа устройства- осуществляется следующим образом. Полоса подается в ориентирующий механизм б, откуда попадает в задающий механизм 4 между роликами 7 и 8, торцом проворачивает флажок 16, и одновременно проворачивается упор 17, взаимодействующий с датчиком 19, управляющим пневмоцилиндром 9. Сраба- ть1В-ает пневмоцилиндр 9, ролик 7 опускается и прижимает полосу к ролику 8, проталкивая ее в правильные валки. Попав в правильные валки 2 и 3, полоса огибает их конические поверхности, в результате чего в крайних строях полосы возникают напряжения текучести и зга счет остаточных деформаций происходит одновременно с исправлением серповидности исправление коробовидности. Пройдя правильные валки 2 и 3, полоса входит в тянущий механизм 5, действующий аналогично задающему. После прекращения воздействия полосы на флалсок 16,датчик 19 срабатывает и пневмоцилцндры 9 и 10 возвращают в исходное положение ролики 7 задающего и тянущего механизгюв. Регулировка роликов 7 при изменении толщины полосы, подлежащей правке, осуществляется при помощи ползуна 11, который посредством винта 12 вертикально перемещается. При этом перемещении шарнирно связанное с ползуном 11 коромысло 13 отклоняет ролик 7 вправо или влево от вертикали. Наладка правильных валков при правке полосы определенных толщин осуществляется гайками 20. Валки закреплены на оси при помощи шпонок 21. Ожидаемый годовой экономический эффект от внедрения одного устройства ..составит 8,Б- тыс.рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| Устройство для отгибки и задачи переднего конца полосы | 1977 |

|

SU759173A1 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| УСТАНОВКА ДЛЯ ПРАВКИ ТРУБ И ПРУТКОВ | 1973 |

|

SU408686A1 |

| Машина для правки круглого проката | 1988 |

|

SU1551442A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

УСТРОЙСТЮ ДЛЯ ПРАВТШ ПОЛОСЫ, содержащее размещенные на станине по Ходу технологического процесса задатещий механизм в виде верхнего и .нижнего роликов, правильный кюханизм всЕсешг тля g liA Д; : -jji)- f- . lI.R,ri,- 1 &H5J;KOiai:a ввиде расположенных в два ряда валков и тянущий механизм в виде верхнего и нижнего роликов, a также два датчика наличия полосы, установленных в непосредственной близости от задающего и тянущего механизмов, о т л и.4 a ю щ е ее я тем, что, с повышения качества правки за счет увеличения точности ориентгщии полосы, верхние ролики задающего и тянущего механизмов смонтированы С возможностью регулировочного переме1:|енвя в плоскости, перпендикуля1)ной их осям, в горизонтальном и вертикальном направлениях от индивидуальных приводов, каждый из которых связан с соответствующим датчике наличия полосы. S СО с о О:о ел 1У1 со т1 «W./

s-f

ff

ff

/////у////

fff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ НРАВКИ ПОЛОСОВОГО ПРОКАТА | 1971 |

|

SU425692A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-07—Публикация

1981-07-06—Подача