Устройство относится к области металлообработки и может быть использовано в инструментальной промышленности для обработки спиральных канавок постоянного или переменного сечения и при изготовлении детали типа шнек.

Известны устройства для обработки спиральных.канавок, включающие основание и направляющую под деталь в виде горизонтальной втулки. Связь между столом и люнетом выполнена в виде двух клиньев, взаимодействующих друг с другом наклонными плоскостями | 1 Т .

Недостатками таких устройств являются нежёсткость, что не позволяет повысить производительность труда за счет изменения рехчимов обработки, невозможность обработки спиральных канавок без дополнительной модернизации оборудования, сложность и длительност-ь настройки устройства для обработки различных типоразмеров инструмента.

Цель изобретения - повышение .производительности и расширение технологических возможностей.

С этой целью устройство, включающее основание и направляющую под деталь в виде прорезанной втулки, снабжено размещенной на основании с возможностью качания плитой, установленным на ней узлом перемещения детали, жестко связанным с ним валиком-копиром и закрепленным на основании упором-для взаимодействия с валиком-копиром. Ось качания плиты перпендикулярна оси прорезанной втулки, валик-копир установлены с возможностью перемещения относительно плиты, а валик-копир выполнен в виде конуса и размещен так, что одна из его образующих расположена параллельно горизонтальной плоскости основания.

Увеличение жесткости конструкции по сравнению с прототипом обеспечивается исключением плавания направляющей прорезанной втулки с обрабатываемым инструментом в вертикальных направляющих подвески, что позволяет повысить производительность труда за изменения режимов обработки. Конструкция валика-копира позволяет обрабатывать изделия со спиральными канавками с постоянным и переменным сечением сердцевины изделия. Это

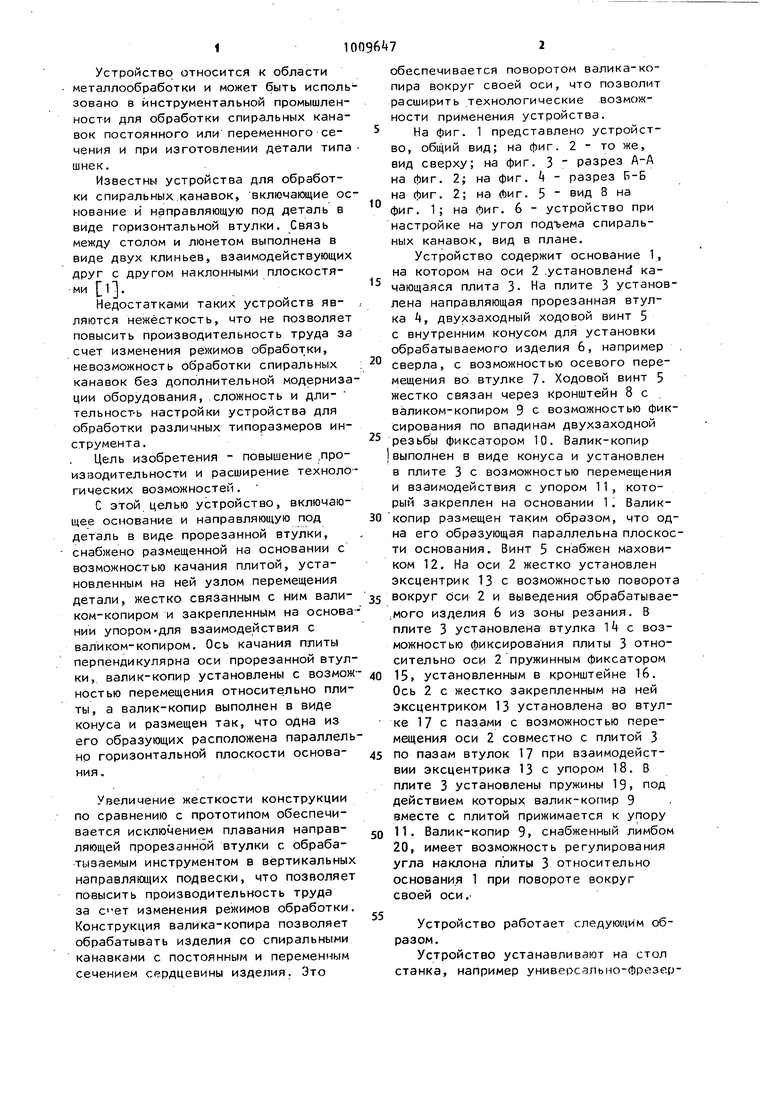

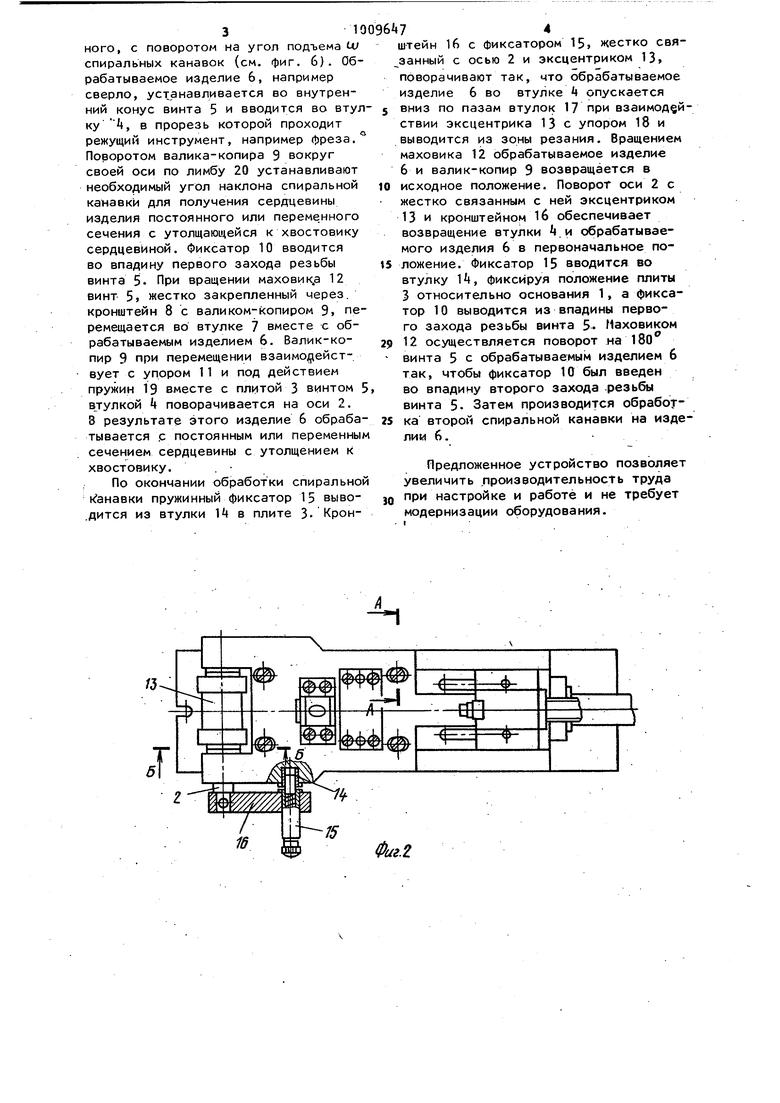

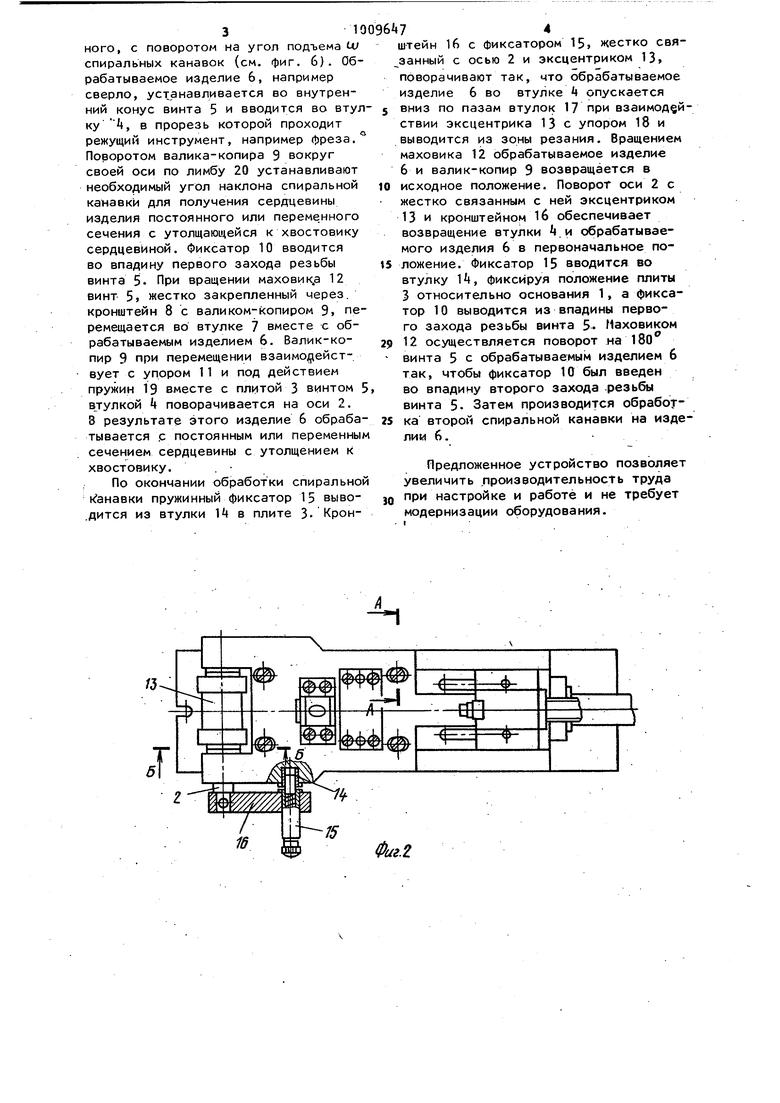

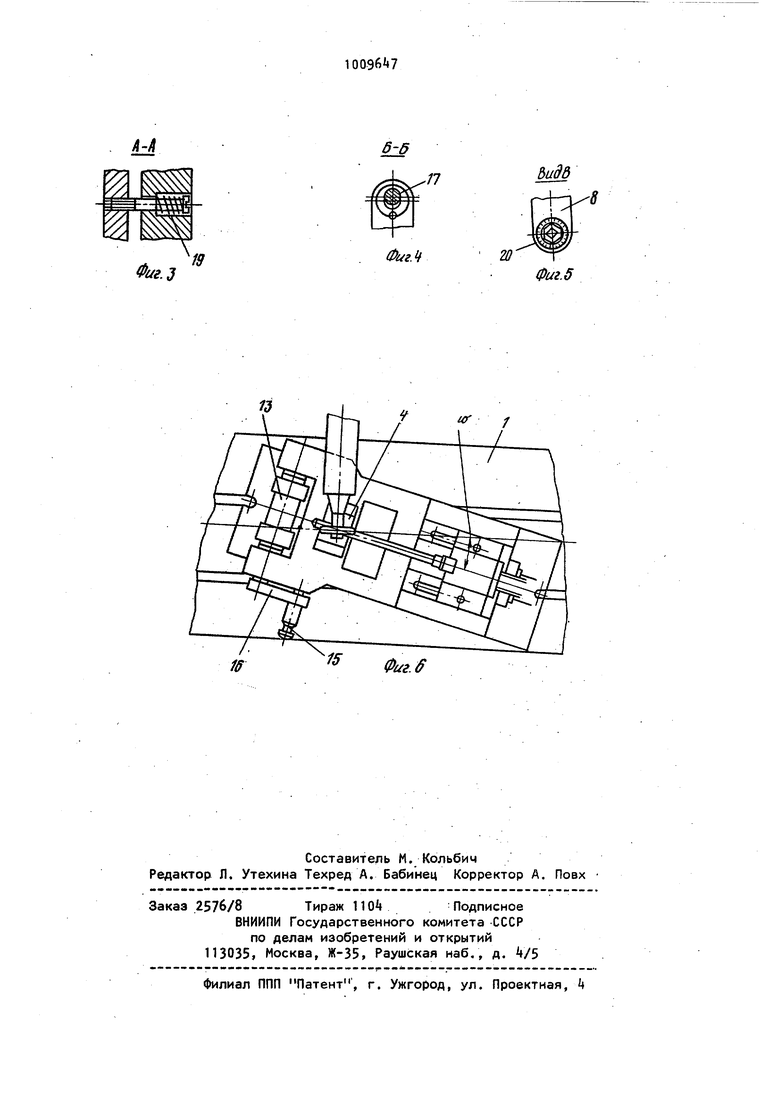

обеспечивается поворотом валика-копира вокруг своей оси, что позволит расширить технологические возможности применения устройства. 5 На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. t - разрез Б-Б на фиг. 2; на Фиг. 5 - вид 8 на фиг. 1; на фиг. 6 - устройство при настройке на угол подъема спиральных канавок, вид в плане.

Устройство содержит основание 1, на котором на оси 2 .установлен ка чающаяся плита 3. На плите 3 установлена направляющая прорезанная втулка , двухэаходный ходовой винт 5 с внутренним конусом для установки обрабатываемого изделия 6, например сверла, с возможностью осевого перемещения во втулке 7. Ходовой винт 5 жестко связан через кронштейн 8 с валиком-копиром 9 с возможностью фиксирования по впадинам двухзаходной

5 резьбы фиксатором 10. Валик-копир {выполнен в виде конуса и установлен в плите 3 с возможностью перемещения и взаимодействия с упором 11, который закреплен на основании 1. Валик0 копир размещен таким образом, что одна его образующая параллельна плоскости основания. Винт 5 снабжен маховиком 12. На оси 2 жестко установлен эксцентрик 13 с возможностью поворота

5 вокруг Оси 2 и выведения обрабатываемого изделия 6 из зоны резания. В плите 3 установлена втулка 1 t с возможностью фиксирования плиты 3 относительно оси 2 пружинным фиксатором

0 15 установленным в кронштейне 16. Ось 2 с жестко закрепленным на ней Эксцентриком 13 установлена во втулке 17 с пазами с возможностью перемещения оси 2 совместно с плитой 3

5 по пазам втулок 17 при взаимодействии эксцентрика 13 с упором 18. В плите 3 установлены пружины 19, под действием которых валик-копир 9 вместе с плитой прижимается к упору

0 11. Валик-копир 9 снабженный лимбом 20, имеет возможность регулирования угла наклона плиты 3 относительно основания 1 при повороте вокруг своей оси.

Устройство работает следующим образом.

Устройство устанавливают на стол станка, например универсальио-фрезер310ного, с поворотом на угол подъема tf спиральных канавок (см. фиг. 6). Обрабатываемое изделие 6, например сверло, устанавливается во внутренний конус винта 5 и вводится во втул ку , в прорезь которой проходит режущий инструмент, например фреза. Поворотом валика-копира 9 вокруг своей оси по лимбу 20 устанавливают необходимый угол наклона спиральной канавки для получения сердцевины изделия постоянного или переме.нного сечения с утолщаюидейся к хвостовику сердцевиной. Фиксатор 10 вводится во впадину первого захода резьбы винта 5. При вращении маховик.а 12 винт 5, жестко закрепленный через. кронштейн 8 с валиком-копиром 9 перемещается во втулке 7 вместе с обрабатываемым изделием 6. Валик-копир 9 при перемещении взаимодействует с упором 11 и под действием пружин 19 вместе с плитой 3 винтом 5 втулкой Ц поворачивается на оси 2. 8 результате этого изделие 6 обраба тывается .с постоянным или переменным сечением сердцевины с утолщением к хвостовику. . По окончании обработки спиральной ч анавки пружинный фиксатор 15 выво.дится из втулки lU в плите 3. Крон74штейн 16 с фиксатором 15, жестко связанный с осью 2 и эксцентриком 13, поворачивают так, что обрабатываемое изделие 6 во втулке Ц опускается вниз по пазам втулок 17 при взаимод§йствии эксцентрика 13 с упором 18 и выводится из зоны резания. Вращением маховика 12 обрабатываемое изделие 6 и валик-копир 9 возвращается в исходное положение. Поворот оси 2 с жестко связанным с ней эксцентриком 13 и кронштейном 16 обеспечивает возвращение втулки .и обрабатываемого изделия 6 в первоначальное положение. Фиксатор 15 вводится во втулку 1А, фиксируя положение плиты 3 относительно основания 1, а фиксатор 10 выводится из впадины первого захода резьбы винта 5. Маховиком 12 осуществляется поворот на 180 винта 5 с обрабатываемым изделием 6 так, чтобы фиксатор 10 был введен во впадину второго захода -резьбы винта 5. Затем производится обработка второй спиральной канавки на изделии 6. Предложенное устройство позволяет увеличить пpoизвoдитeльнoctь труда при настройке и работе и не требует модернизации оборудования.

19

Фиг.З

Ьидд

ФигМ

Фиг. 5

uf /

Фиг.

Авторы

Даты

1983-04-07—Публикация

1982-01-07—Подача