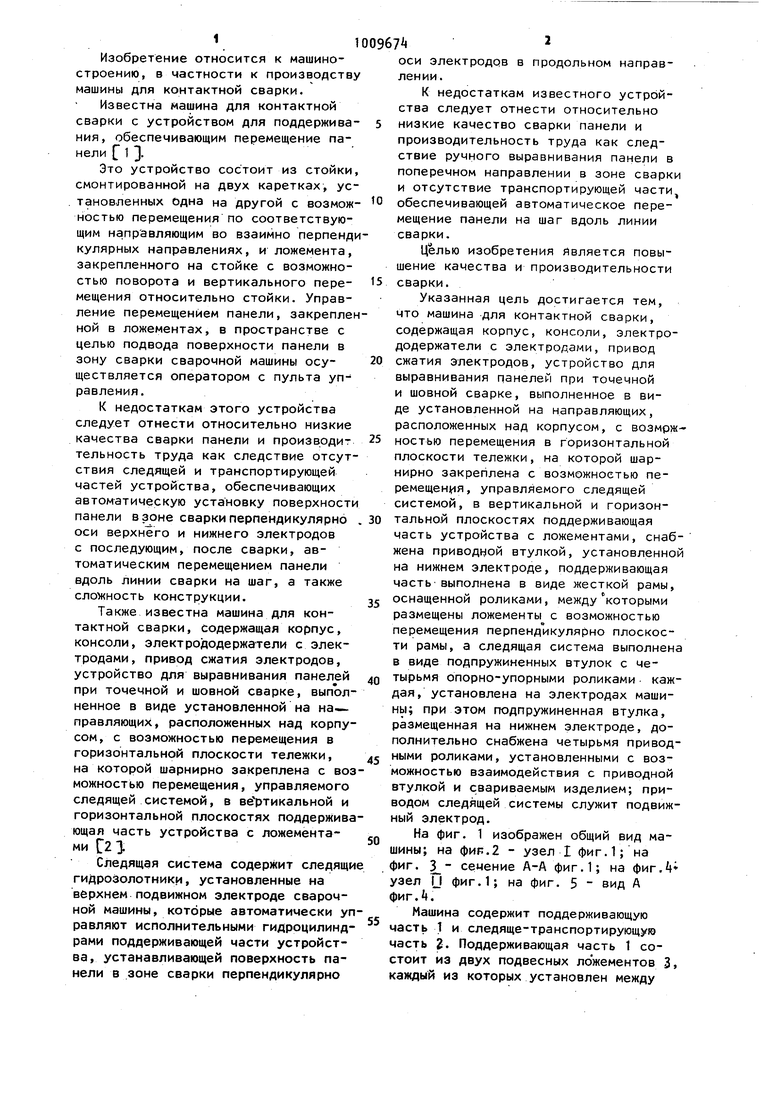

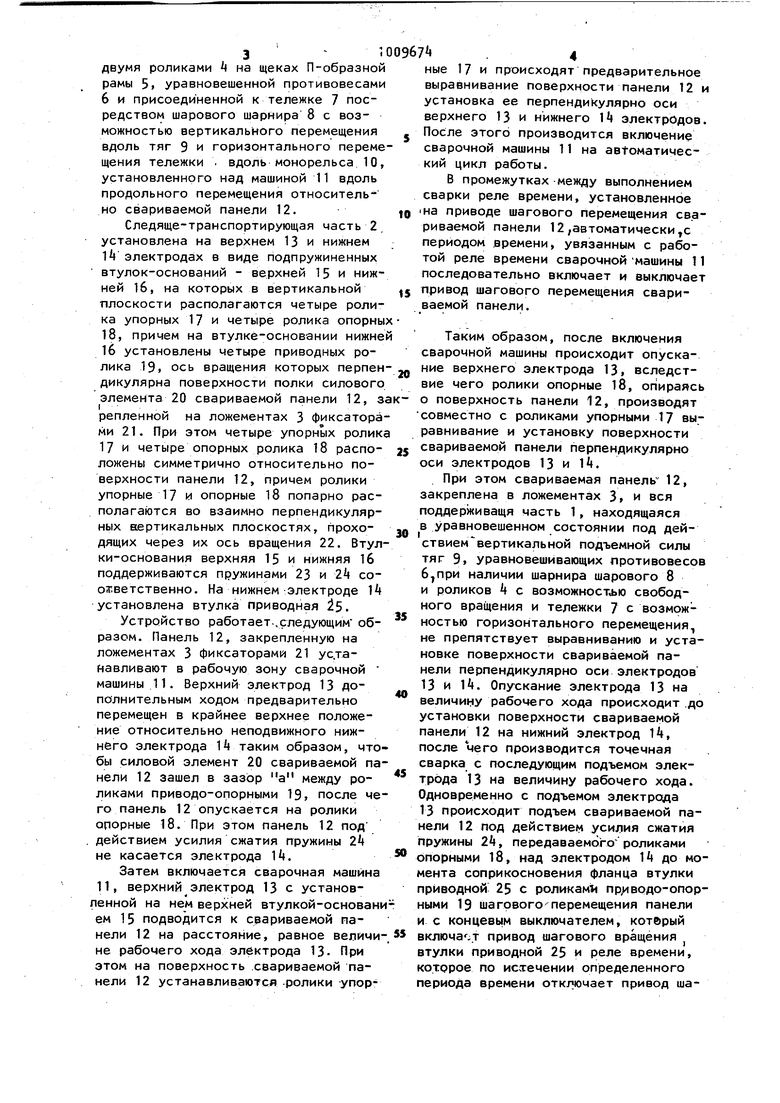

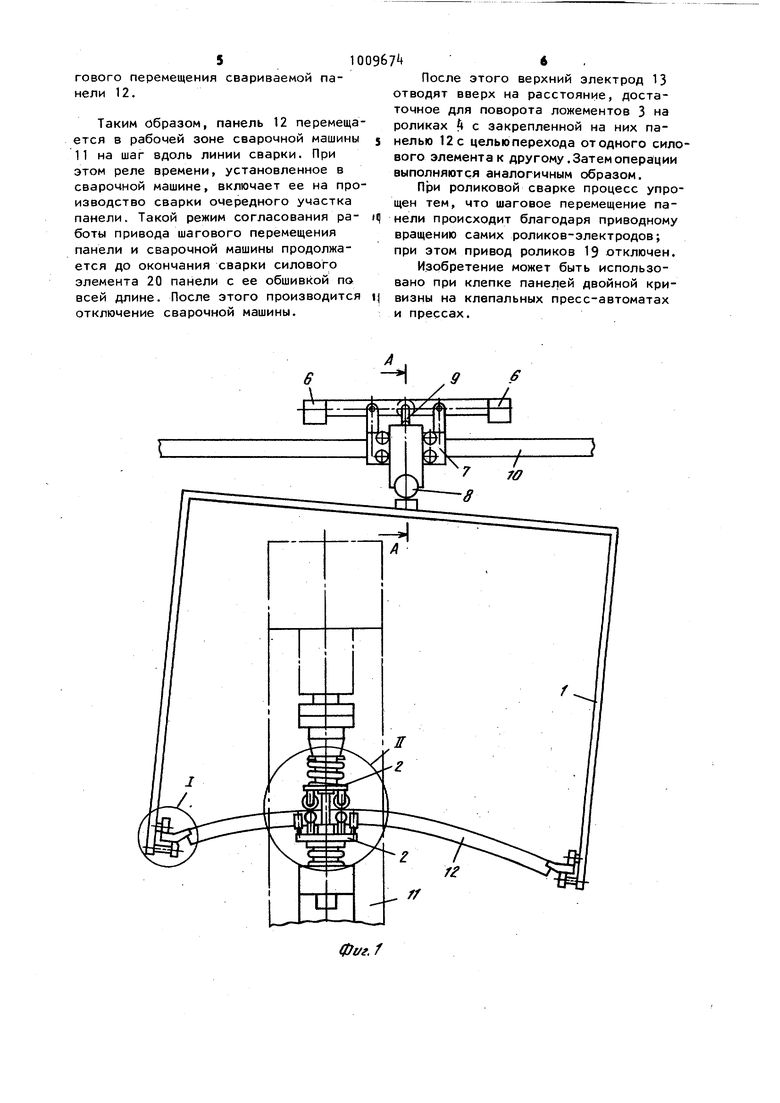

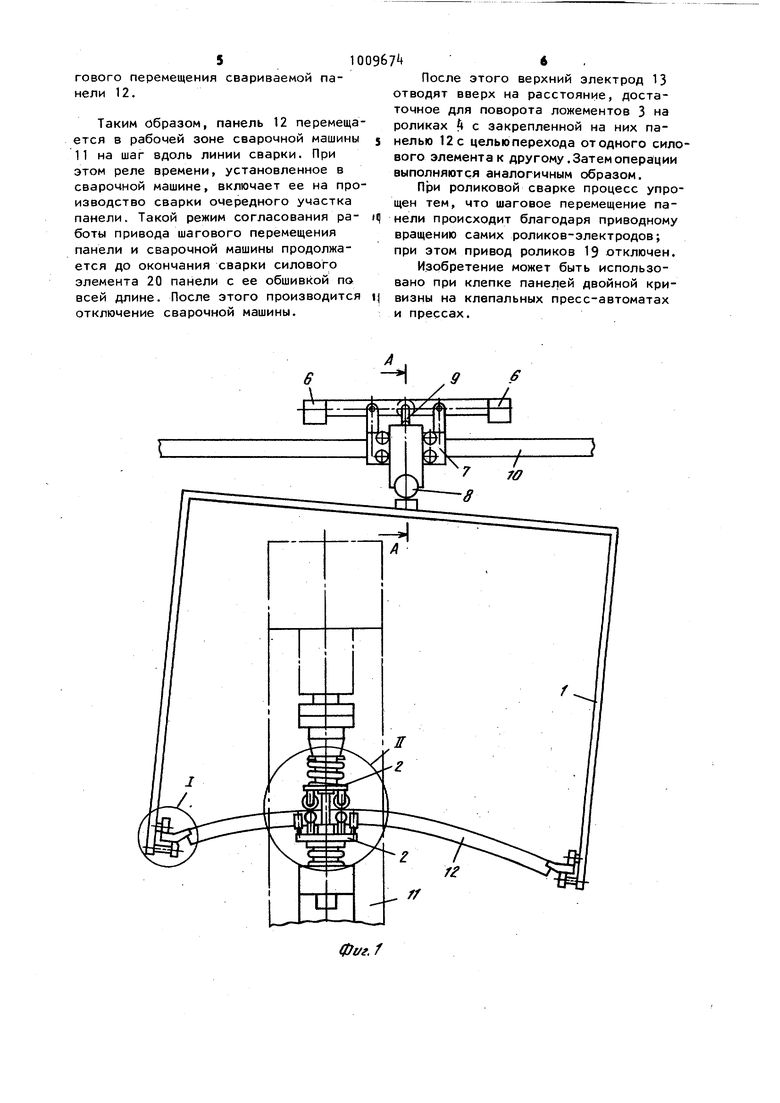

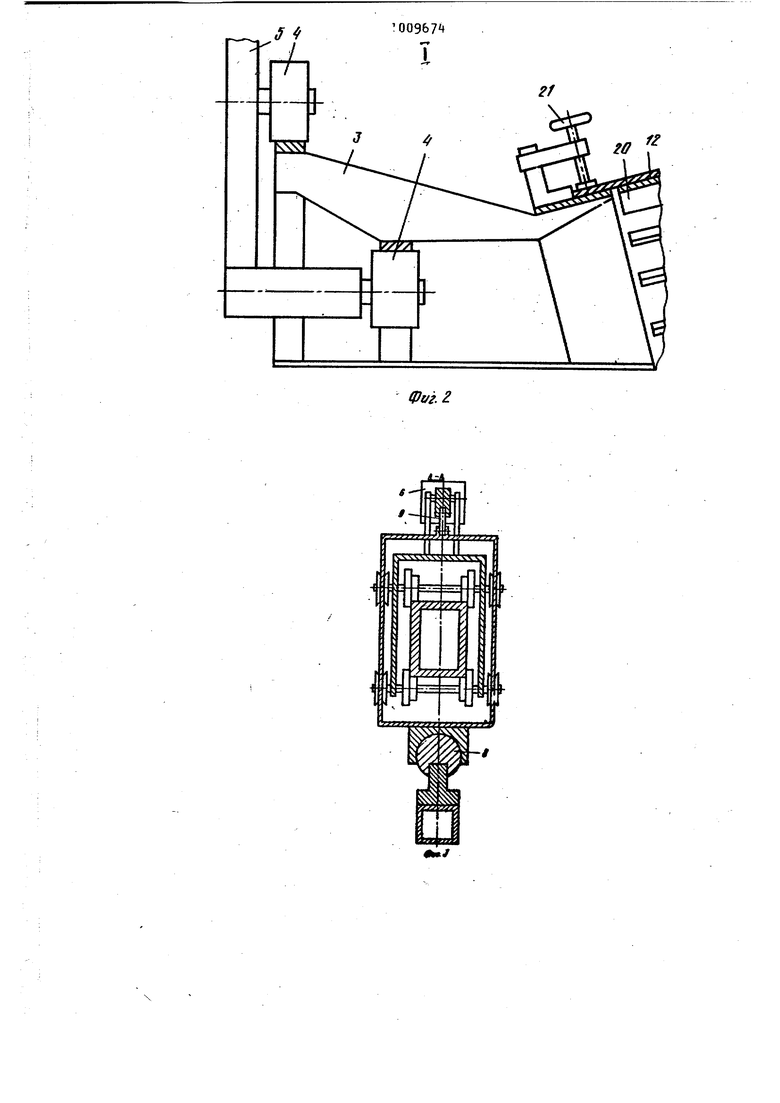

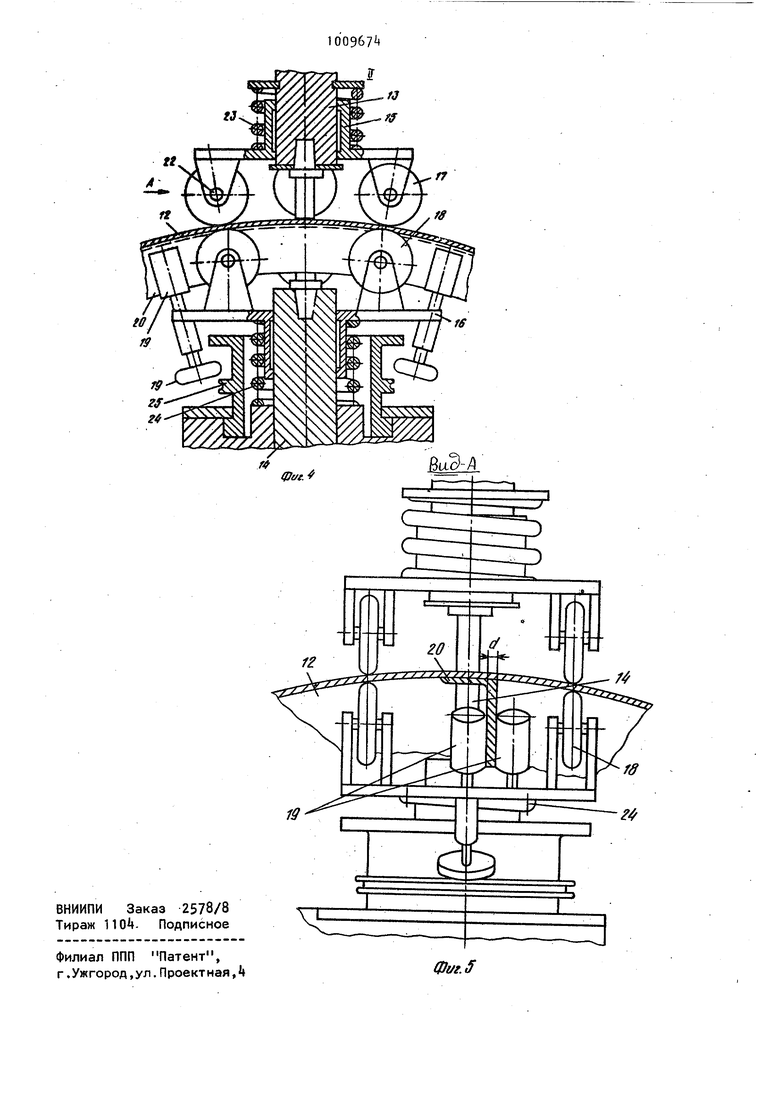

Изобретение относится к машиностроению, в частности к производству машины для контактной сварки. Известна машина для контактной сварки с устройством для поддерживания, обеспечивающим перемещение панели 1 ). Это устройство состоит из стойки смонтированной на двух каретках, установленных Одна на другой с возмож ностью перемещения по соответствующим направляющим во взаимно перпенд кулярных направлениях, и ложемента, закрепленного на стойке с возможностью поворота и вертикального перемещения относительно стойки. Управление перемещением панели, закрепле ной в ложементах, в пространстве с целью подвода поверхности панели в зону сварки сварочной машины осуществляется оператором с пульта управления. К недостаткам этого устройства следует отнести относительно низкие качества сварки панели и производительность труда как следствие отсут ствия следящей и транспортирующей частей устройства, обеспечивающих автоматическую установку поверхност панели сварки перпендикулярно оси верхнего и нижнего электродов с последующим, после сварки, автоматическим перемещением панели вдоль линии сварки на шаг, а также сложность конструкции. Также известна машина для контактной сварки, содержащая корпус, консоли, электрододержатели с электродами, привод сжатия электродов, устройство для выравнивания панелей при точечной и шовной сварке, выпол ненное в виде установленной на направляющих, расположенных над корпу сом, с возможностью перемещения в горизонтальной плоскости тележки, на которой шарнирно закреплена с во можностью перемещения, управляемого следящей системой, в вертикальной и горизонтальной плоскостях поддержив ющая часть устройства с ложементами 2 1 Следящая система содержит следящ гидрозолотники, установленные на верхнем подвижном электроде сварочной машины, которые автоматически у равляют исполнительными гидроцилинд рами поддерживающей части устройства, устанавливающей поверхность панели в зоне сварки перпендикулярно ОСИ электродрв в продольном направлении. К недостаткам известного устройства следует отнести относительно низкие качество сварки панели и производительность труда как следствие ручного выравнивания панели в поперечном направлении в зоне сварки и отсутствие транспортирующей части, обеспечивающей автоматическое перемещение панели на шаг вдоль линии сварки. Целью изобретения Является повышение качества и производительности сварки. Указанная цель достигается тем, что машина для контактной сварки, содержащая корпус, консоли, электрододержатели с электродами, привод сжатия электродов, устройство для выравнивания панелей при точечной и шовной сварке, выполненное в виде установленной на направляющих, расположенных над корпусом, с возмржностью перемещения в горизонтальной плоскости тележки, на которой шарнирно закреплена с возможностью перемещен я, управляемого следящей системой, в вертикальной и горизонтальной плоскостях поддерживающая часть устройства с ложементами, снабжена приводной втулкой, установленной на нижнем электроде, поддерживающая часть выполнена в виде жесткой рамы, оснащенной роликами, междукоторыми размещены ложементы с возможностью перемещения перпендикулярно плоскости рамы, а следящая система выполнена в виде подпружиненных втулок с четырьмя опорно-упорными роликами каждая , установлена на электродах машины; при этом подпружиненная втулка, размещенная на нижнем электроде, дополнительно снабжена четырьмя приводными роликами, установленными с возможностью взаимодействия с приводной втулкой и свариваемым изделием; приводом следящей системы служит подвижный электрод. На фиг. 1 изображен общий вид машины; на фип.2 - узел I фиг.1; на фиг. сечение А-А фиг.1; на фиг. узел И фиг.1; на фиг. 5 вид А фиг.. Машина содержит поддерживающую часть 1 и следяще-транспортирующуга часть 2. Поддерживающая часть 1 состоит из двух подвесных ложементов 3, каждый из которых установлен между двумя роликами Ц на щеках П-образной рамы 5, уравновешенной противовесами 6 и присоединенной к тележке 7 посредством шарового шарнира 8 с возможностью вертикального перемещения вдоль тяг 9 и горизонтального перемещения тележки . вдоль монорельса. 10, установленного над машиной 11 вдоль продольного перемещения относительно свариваемой панели 12. Следяще-транспортирующая часть 2, установлена на верхнем 13 и нижнем электродах в виде подпружиненных втулок-оснований - верхней 15 и нижней 1б, на которых в вертикальной плоскости располагаются четыре ролика упорных 17 и четыре ролика опорных 18, причем на втулке-основании нижней 16 установлены четыре приводных ролика 19, ось вращения которых перпен дикулярна поверхности полки силового элемента 20 свариваемой панели 12, за репленной на ложементах 3 фиксаторами 21. При этом четыре упорных ролика 17 и четыре опорных ролика 18 расположены симметрично относительно поверхности панели 12, причем ролики упорные 17 и опорные 18 попарно располагаются во взаимно перпендикулярных вертикальных плоскостях, проходящих через их ось вращения 22. Втулки-основания верхняя 15 и нижняя 16 поддерживаются пружинами 23 и 2 сооя;ветственно. На нижнем-электроде 1 установлена втулка приводная 5. Устройство работает-,следующим образом. Панель 12, закрепленную на ложементах 3 фиксаторами 21 устанавливают в рабочую зону сварочной машины 11. Верхний электрод 13 дополнительным ходом предварительно перемещен в крайнее верхнее положение относительно неподвижного нижнего электрода 1 таким образом, чтобы силовой элемент 20 свариваемой панели 12 зашел в зазор а между роликами приводо-опорными 19, после чего панель 12 опускается на ролики опорные 18. При этом панель 12 под . действием усилия сжатия пружины 24 не касается электрода 14. Затем включается сварочная машина 11, верхний электрод 13 с установ , пенной на нем верхней втулкой-основани ем 15 подводится к свариваемой панели 12 на расстояние, равное величине рабочего хода электрода 13- При этом на поверхность свариваемой панели 12 устанавливаются -ролики упорные 17 и происходят предварительное выравнивание поверхности панели 12 и установка ее пepпeндиkyляpнo оси верхнего 13 и нижнего электродов. После этого производится включение сварочной машины 11 на автоматический цикл работы. В промежутках между выполнением сварки реле времени, установленное иа приводе шагового перемещения свариваемой панели 12,автоматически с периодом времени, увязанным с работой реле времени сварочной машины 11 последовательно включает и выклюмает привод шагового перемещения свариваемой панели. Таким образом, после включения сварочной машины происходит опускание верхнего электрода 13, вследствие чего ролики опорные 18, опираясь о поверхность панели 12, производят совместно с роликами упорными 17 выравнивание и установку поверхности свариваемой панели перпендикулярно оси электродов 13 и 1. При этом свариваемая панель 12, закреплена в ложементах 3, и вся поддерживащя часть 1, находящаяся в уравновешенном состоянии под действием вертикальной подъемной силы тяг 9, уравновешивающих противовесов наличии шарнира шарового 8 и роликов k с вoзмoжнocтJ ю свободного вращения и тележки 7 с возможностью горизонтального перемещения, не препятствует выравниванию и установке поверхности свариваемой панели перпендикулярно оси электродов 13 И 1. Опу скание электрода 13 на величину рабочего хода происходит ,до установки поверхности свариваемой панели 12 на нижний электрод t4, после мего производится точечная сварка с последующим подъемом электрода 13 на величину рабочего хода. Одновременно с подъемом электрода 13 происходит подъем свариваемой панели 12 под действием усилия сжатия пружины 2i, передаваемого роликами опорными 18, над электродом 1 до момента соприкосновения фланца втулки приводной: 25 с роликам 1 пр 1водо-опорными 13 шагового перемещения панели и с концевь|м выключателем, который включа.т привод шагового вращения втулки приводной 25 и реле времени, которое по истечении определенного периода времени отк-гчочает привод шагового перемещения свариваемой панели 12.

Таким образом, панель 12 перемещается в рабочей зоне сварочной машины 11 на шаг вдоль линии сварки. При этом реле времени, установленное в сварочной машине, включает ее на производство сварки очередного участка панели. Такой режим согласования работы привода шагового перемещения панели и сварочной машины продолжается до окончания сварки силового элемента 20 панели с ее обшивкой по всей длине. После этого производится отключение сварочной машины.

После этого верхний электрод 13 отводят вверх на расстояние, достаточное для поворота ложементов 3 на роликах 4 с закрепленной на них панелью 12с целью перехода от одного силового элемента к другому.Затемоперации выполняются аналогичным образом.

При роликовой сварке процесс упрощен тем, что шаговое перемещение панели происходит благодаря приводному вращению самих роликов-электродов; при этом привод роликов 19 отключен.

Изобретение может быть использовано при клепке панелей двойной кривизны на клепальных пресс-автоматах и прессах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Машина для контактной сварки по контуру | 1978 |

|

SU747650A1 |

| Устройство для выравнивания панелей двойной кривизны | 1969 |

|

SU316304A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1973 |

|

SU369992A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1983 |

|

SU1139600A1 |

| ;ОЮЗНАЯ | 1973 |

|

SU381491A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| Устройство для сборки и контактной точечной сварки панелей | 1986 |

|

SU1407725A1 |

| Способ изготовления пространственных арматурных каркасов | 1981 |

|

SU1097466A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

//

Фог.г

t-,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕРКА ДЛЯ СВЕКЛЫ | 1933 |

|

SU38509A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № ЗТбЗО, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-07—Публикация

1981-07-06—Подача