1

Изобретение относится к области производства цельносварных сотовых слоистых конструкций с заполнителем и может быть использовано в авиационной и судостроительной промышленности, а также в машиностроении.

Известна машина для сборки и сварки панелей с сотовым заполнителем из металлической гофрированной ленты и плоских обшивок, содержашая сварочную тележку с роликовыми головками, токопроводящую гребенку, выполненную в виде укрепленных на держателях раздвижных планок с профилем, соответствуюшим конфигурации сотового заполнителя, тя-нушую шаговую каретку, и кинематически связанные приводы перемещения гребенок, электродов и тянуш,ей каретки.

Предложенная машина в отличие от известной снабжена шарнир.но-рычажным механизмом с двумя парами жестко связанных рычагов; на рычагах одной пары установлена токопроводящая гребенка, а на рычагах другой пары смонтирован блок с микроточечными электродами, размещенными соответственно шагу и числу ячеек сотового заполнителя, при этом роликовые головки выполнены в виде двух пар роликовых электродов, подключенных по встречно-односторонней схеме.

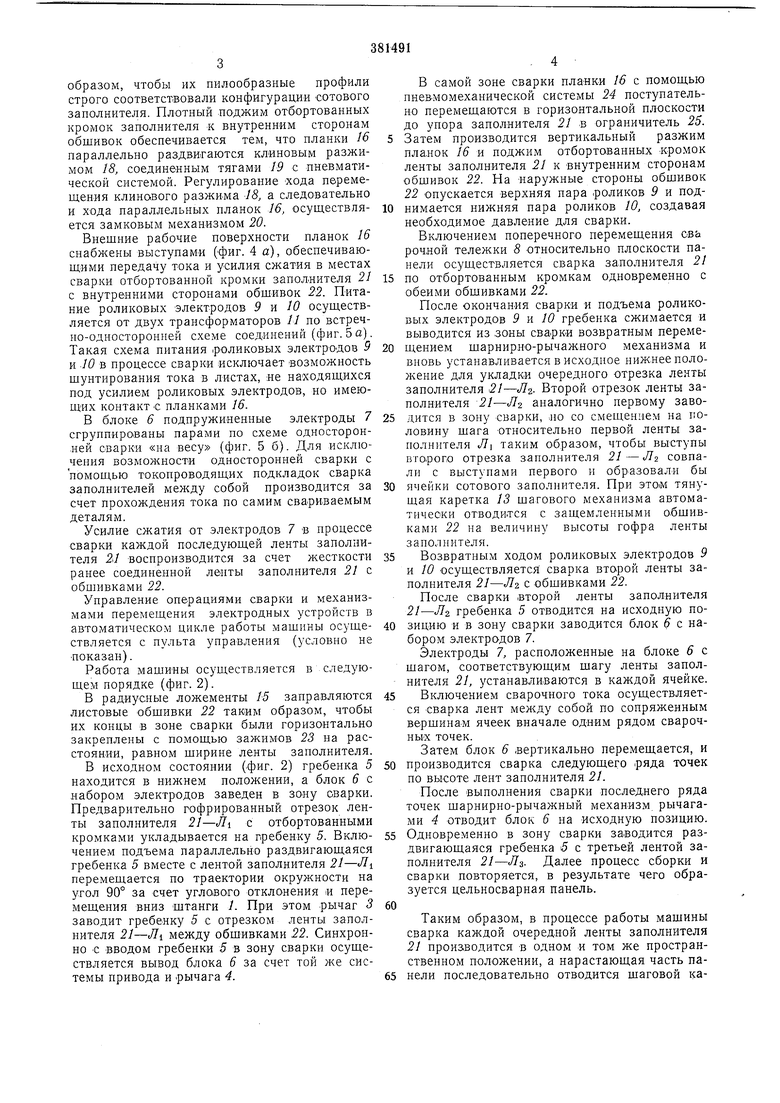

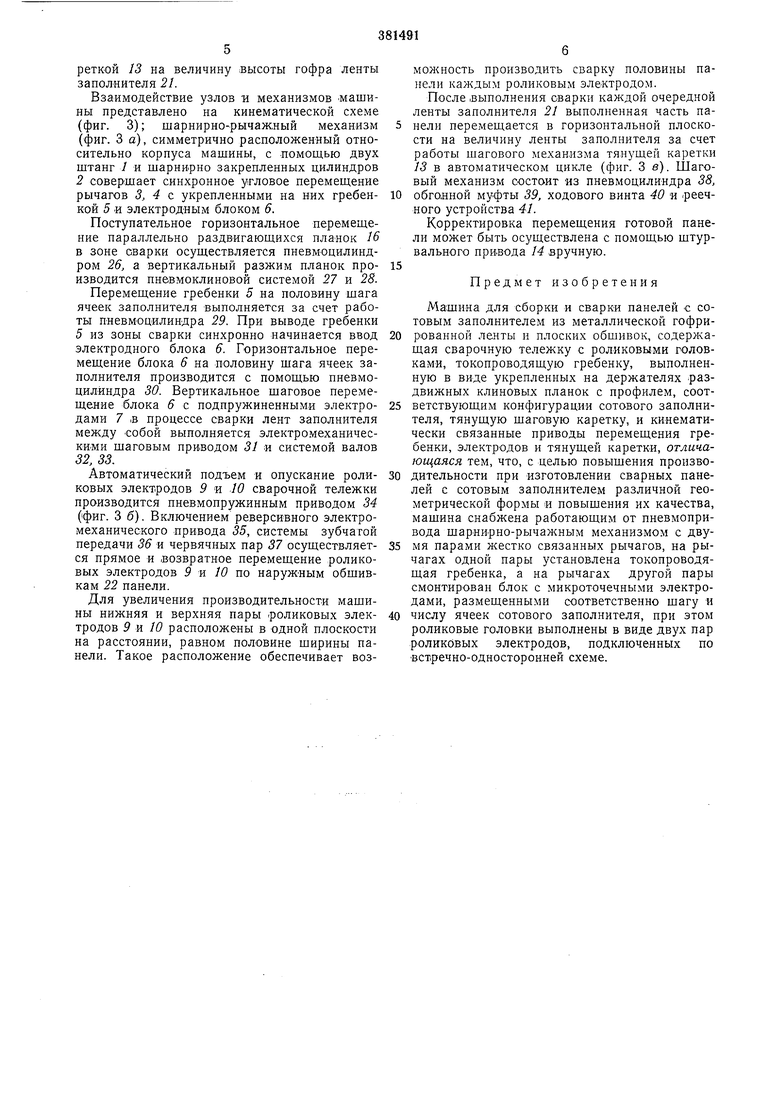

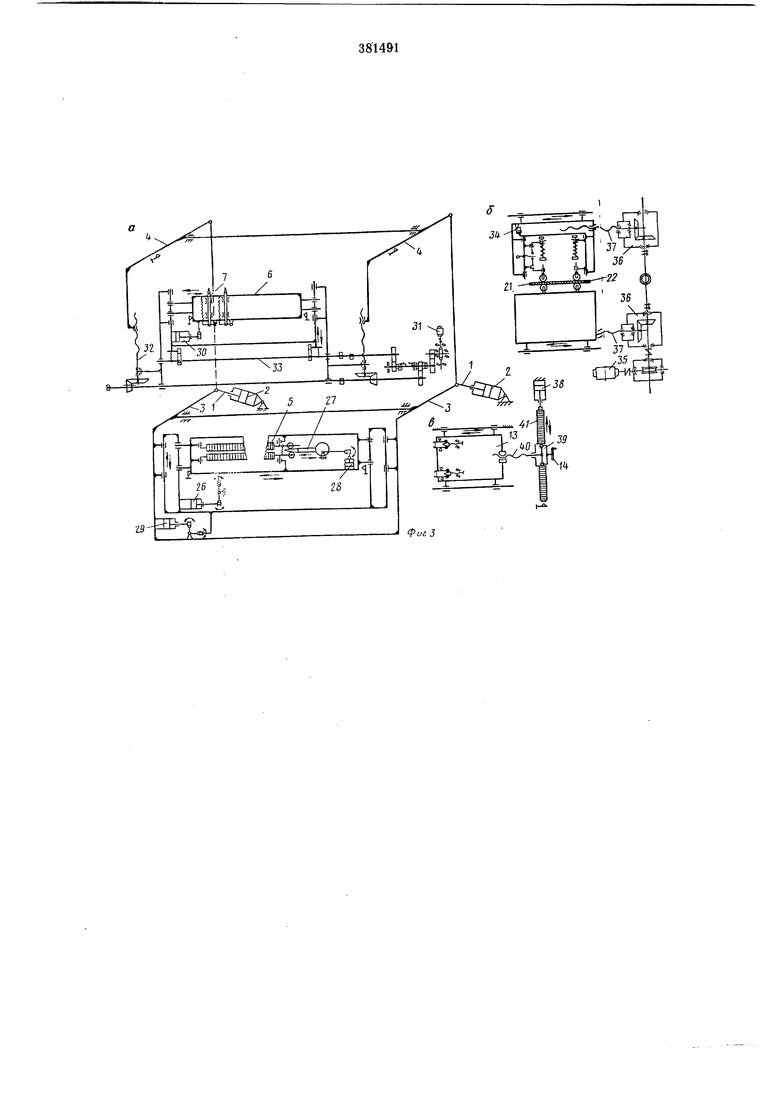

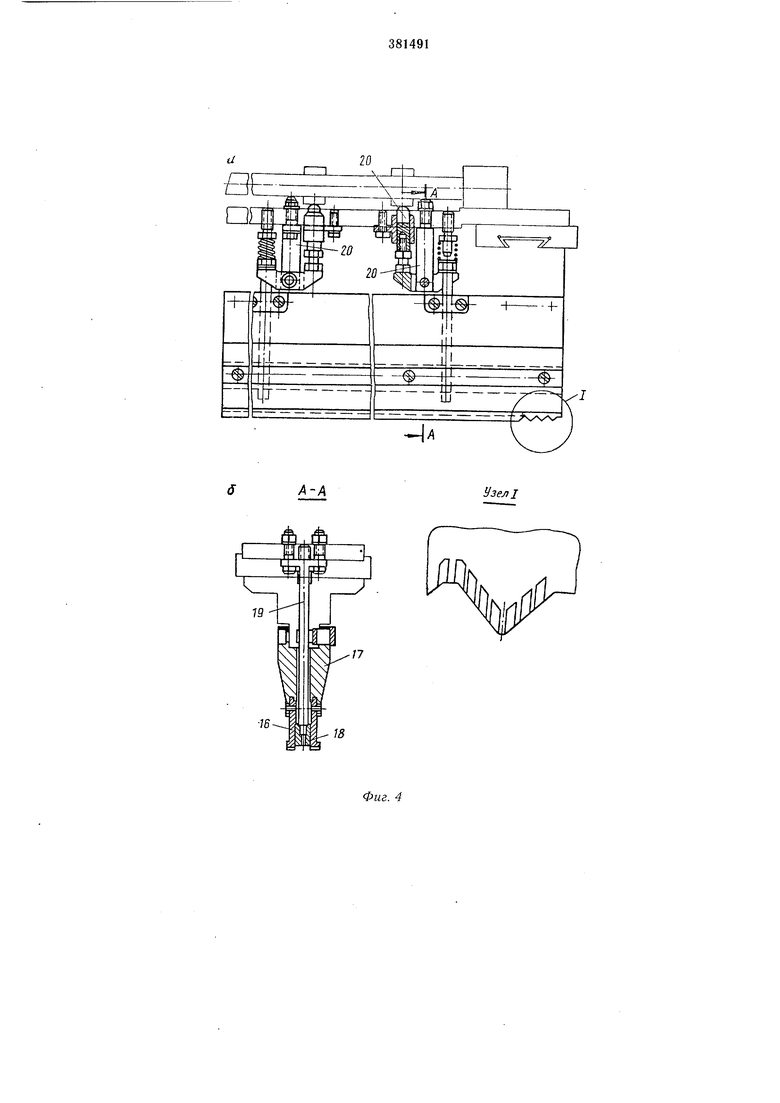

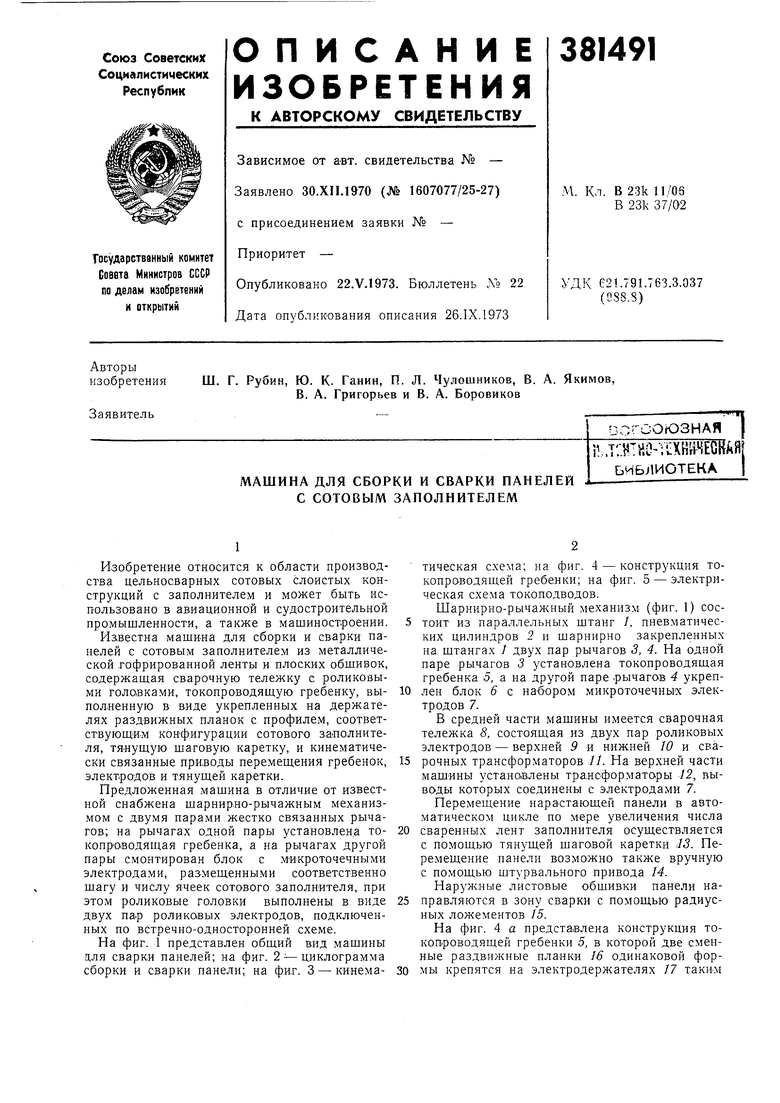

На фиг. 1 представлен общий вид машины для сварки панелей; на фиг. 2--циклограмма сборки и сварки панели; на фиг. 3 - кинематическая схема; на фиг. 4 - конструкция токопроводяшей гребенки; на фиг. 5 - электрическая схема токоподводов.

Шарнирно-рычажный механизм (фиг. 1) состоит из параллельных штанг /, пневматических цилиндров 2 и шарнирно закрепленных на штангах / двух пар рычагов 3, 4. На одной паре рычагов 3 установлена токопроводящая гребенка 5, а на другой паре рычагов 4 укреплен блок 6 с набором микроточечнык электродов 7.

В средней части машины имеется сварочная тележка 8, состоящая из двух пар роликовых электродов - верхней 9 и нижней 10 и сварочных трансформаторов //. На верхней части мащины установлены трансформаторы 12, выводы которых соединены с электродами 7.

Перемещение нарастающей панели в автоматическом цикле по мере увеличения числа

сваренных лент заполнителя осуществляется с помощью тянущей шаговой каретки -13. Перемещение панели возможно также вручную с помощью штурвального привода 14. Наружные листовые обшивки панели направляются в зону сварки с помощью радиусных ложементов 15.

На фиг. 4 а представлена конструкция токопроводящей гребенки 5, в которой две сменные раздвижные планки 16 одинаковой формы крепятся на электродержателях /7 таким

образом, чтобы их пилообразные профили строго соответствовали конфигурации сотового заполнителя. Плотный поджим отбортованных кромок заполнителя к внутренним сторонам обшивок обеспечивается тем, что планки 16 параллельно раздвигаются клиновым разжимом 18, соединенным тягами 19 с пневматической системой. Регулирование ХОда перемещения клинового разжима 18, а следовательно и хода параллельных планок 16, осуществляется замковым механизмом 20.

Виещние рабочие поверхности планок 16 снабжены выступами (фиг. 4 а), обеспечивающими передачу тока и усилия сжатия в местах сварки отбортованной кромки заполлителя 21 с внутренними сторонами обшивок 22. Питание роликовых электродов 9 н 10 осуществляется от двух трансформаторов // по встречно-односторонней схеме соединений (фиг. 5 а). Такая схема питания .роликовых электродов 5 и 10 в процессе сварки исключает возможность шунтирования тока в листах, не находящихся под усилием роликовых электродов, но имеющих контакт с планками 16.

В блоке 6 подпружиненные электроды 7 сгруппированы парами по схеме односторон.ней сварки «на весу (фиг. 5 б). Для исключения возможности односторонней сварки с помощью токопроводящих подкладок сварка заполнителей между собой производится за счет прохождения тока по самим свариваемым деталям.

Усилие сжатия от электродов 7 в процессе сварки каждой последующей ленты заполнителя воспроизводится за счет жесткости ранее соединенной ленты заполнителя 21 с обп ивками 22.

Управление операциями сварки и механизмами перемещения электродных устройств в автоматическом цикле работы мащины осуществляется с пульта управления (условно не показан).

Работа машины осуществляется в следующем порядке (фиг. 2).

В радиусные ложементы 15 заправляются листовые обшивки 22 таким образом, чтобы их концы в зоне сварки были горизонтально закреплены с помощью зажимов 23 на расстоянии, равном ширине ленты заполнителя.

В исходном состоянии (фиг. 2) гребенка 5 находится в нижнем положении, а блок 6 с набором электродов заведен в зону сварки. Предварительно гофрированный отрезок ленты заполнителя 21-JIi с отбортованными кромками укладывается на гребенку 5. Включением подъема параллельно раздвигающаяся гребенка 5 вместе с лентой заполнителя перемещается по траектории окружности на угол 90° за счет углового отклонения и перемещеиия вниз щтанги 1. При этом рычаг 3 заводит гребенку 5 с отрезком ленты заполнителя 21-t/ между обшивками 22. Синхронно € вводом гребенки 5 в зону сварки осуществляется вывод блока 6 за счет той же системы привода и .рычага 4.

В самой зоне сварки планки 16 с помощью пнеВМомеханической системы 24 поступательно перемещаются в горизонтальной плоскости до упора заполнителя 21 в ограничитель 25. Затем производится вертикальный разжим плалок 16 и поджим отбортованных кромок ленты заполнителя 21 к внутренним сторонам обшивок 22. На наружные стороны общивок 22 опускается верхняя пара .роликов 9 и поднимается нижняя пара роликов 10, создавая необходимое давление для сварки.

Включением поперечного перемещения ова рочной тележки 8 относительно плоскости панели осуществляется сварка заполнителя 21

по отбортованным кромкам одновременно с обеими общивками 22.

После окончания сварки и подъема роликовых электродов 9 н 10 гребенка сжимается и выводится из зоны сварки возвратным перемещением щарнирно-рычажного механизма и вновь устанавливается в исходное нижнее положение для укладки очередного отрезка ленты заполнителя . Второй отрезок ленты заполнителя 21-Л аналогично первому заводится в зону сварки, .но со смещением на половину шага относительно первой ленты заполнителя Л таким образом, чтобы выступы второго отрезка заполнителя 21-Л совпали с выступами первого и образовали бы

ячейки сотового заполнителя. При этом тянущая каретка 13 щагового механизма автоматически отводится с защемленными о.бщивками 22 на величину высоты гофра ленты заполнителя.

Возвратным ходом роликовых электродов 9 и 10 осуществляется сварка второй ленты заполнителя 21-Л2 с обшивками 22.

После сварки второй ленты заполнителя 21-Л2 гребенка 5 отводится на исходную позицию и в зону сварки заводится блок 6 с набором электродов 7.

Электроды 7, расположенные на блоке 6 с шагом, соответствующим щагу ленты заполнителя 21, устанавливаются в каждой ячейке.

Включением сварочного тока осуществляется сварка лент между собой по сопряженным верщинам ячеек вначале одним рядом сварочных точек. Затем блок 6 вертикально перемещается, и

производится сварка следующего .ряда точек по высоте лент заполнителя 21.

После выполнения сварки последнего ряда точек щарнирно-рычажный механизм рычагами 4 отводит блок 6 на исходную позицию.

Одновременно в зону сварки заводится раздвигающаяся гребенка 5 с третьей лентой заполнителя 21-Лз. Далее процесс сборки и сварки повторяется, в результате чего образуется цельносварная панель.

Таким образом, в процессе работы машины сварка каждой очередной ленты заполнителя 21 производится в одном и том же пространственном положении, а нарастающая часть панели последовательно отводится шаговой кареткой 13 на величину высоты гофра ленты заполнителя 21.

Взаимодействие узлов и механизмов машины представлено на кинематической схеме (фиг. 3); шарнирно-рычажный механизм (фиг. 3 а), симметрично расположенный относительно корпуса машины, с помош ью двух штанг 1 и шарннрно закрепленных цилиндров 2 совершает синхронное угловое перемещение рычагов 3, 4 с. укрепленными на них гребенкой 5 и электродным блоком 6.

Поступательное горизонтальное перемещение параллельно раздвигающихся плавок 16 в зоне сварки осуществляется пневмоцилиндром 26, а вертикальный разжим планок производится пневмоклиновой системой 27 и 28.

Перемещение гребенки 5 на половину шага ячеек заполнителя выполняется за счет работы пневмоцилиндра 29. При выводе гребенки 5 из зоны сварки синхронно начинается ввод электродного блока 6. Горизонтальное перемещение блока 6 на половину шага ячеек заполнителя производится с помощью пневмоцилиндра 30. Вертикальное шаговое перемещение блока 6 с подпружиненными электродами 7 ,в процессе сварки лент заполнителя между Собой выполняется электромеханическими шаговым приводом 31 и системой валов 32, 33.

Автоматический подъем и опускание роликовых электродов 9 и 10 сварочной тележки производится пневмопружинным приводом 34 (фиг. 3 б). Включением реверсивного электромеханического привода 35, системы зубчатой передачи 36 и червячных пар 37 осуществляется прямое и возвратное перемещение роликовых электродов 9 и 10 по наруж-ным обшивкам 22 панели.

Для увеличения производительности машииы нижняя и верхняя пары роликовых электродов 9 и 10 расположены в одной плоскости иа расстоянии, равном половине ширины панели. Такое расположение обеспечивает возможность производить сварку половины панели каждым роликовым эле-ктродом.

После выполнения сварки каледой очередной ленты заполнителя 21 выполненная часть панели перемещается в горизонтальной плоскости на величину ленты заполнителя за счет работы шагового механизма тянущей каретки 13 в автоматическом цикле (фиг. 3 в). Шаговый механизм состоит из пневмоцилиндра 38, обгонной муфты 39, ходового винта 40 и реечного устройства 41.

Корректировка перемещения готовой панели может быть осуществлена с помощью штурвального привода 14 вручную.

Предмет изобретения

Машина для сборки и сварки панелей с сотовым заполнителем из металлической гофрированной ленты и плоских обшивок, содержащая сварочную тележку с роликовыми головками, токопроводящую гребенку, выполненную в виде укрепленных на держателях раздвижных клиновых планок с профилем, соответствующим конфигурации сотового заполнителя, тянущую щаговую каретку, и кинематически связанные приводы перемещения гребенки, электродов и тянущей каретки, отличающаяся тем, что, с целью повыщения производительности при изготовлении сварных панелей с сотовым заполнителем различной геометрической фор.мы и повыщения их качества, машина снабжена работающим от пневмопривода шарНирно-рычажным механизмом с двумя парами жестко связанных рычагов, на рычагах одной пары установлена токопроводящая гребенка, а на рычагах другой пары смонтирован блок с микроточечными электродами, размещенными соответственно щагу и

числу ячеек сотового заполнителя, при этом роликовые головки выполнены в виде двух пар роликовых электродов, подключенных по встречно-односторонней схеме.

75

Фиг 1

/ х хт27

21-Л.

-2i-.f,

)///7 Фиг

А-А

Узел

19

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАНЕЛЕЙ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ | 2004 |

|

RU2268813C1 |

| Машина для сборки и сварки сотовых конструкций | 1974 |

|

SU549289A1 |

| Устройство для сварки панелей с сотовым заполнителем | 1980 |

|

SU1245254A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ СОТОВЫХ ПАНЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309826C1 |

| МАШИНА ДЛЯ СБОРКИ И РОЛИКОВОЙ СВАРКИ СОТОВЫХ | 1969 |

|

SU251112A1 |

| Машина для сборки и сварки сотовых заполнителей | 1981 |

|

SU1011352A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ | 2003 |

|

RU2248265C2 |

| Устройство для изготовления сотовогозАпОлНиТЕля | 1978 |

|

SU806209A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ СОТОВЫХ КОНСТРУКЦИЙ | 1969 |

|

SU245225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СОТОВЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2247637C1 |

16J8

а

+

гг

/

Авторы

Даты

1973-01-01—Публикация