//

(/

СО vj

05

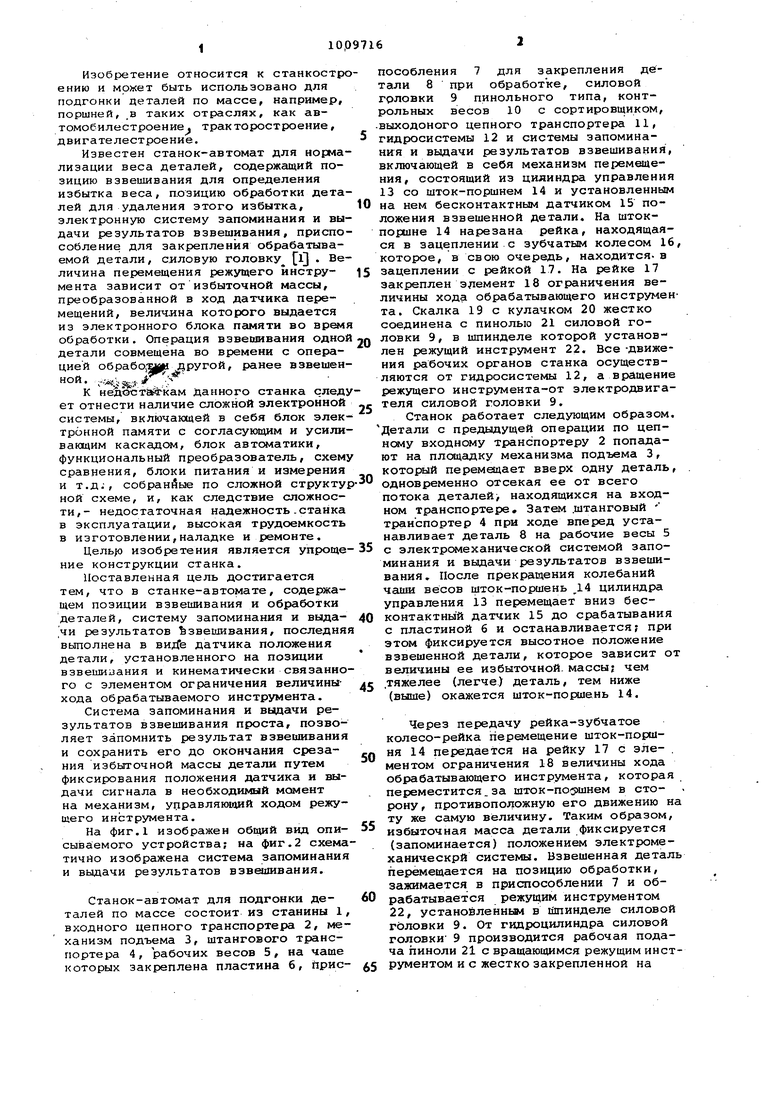

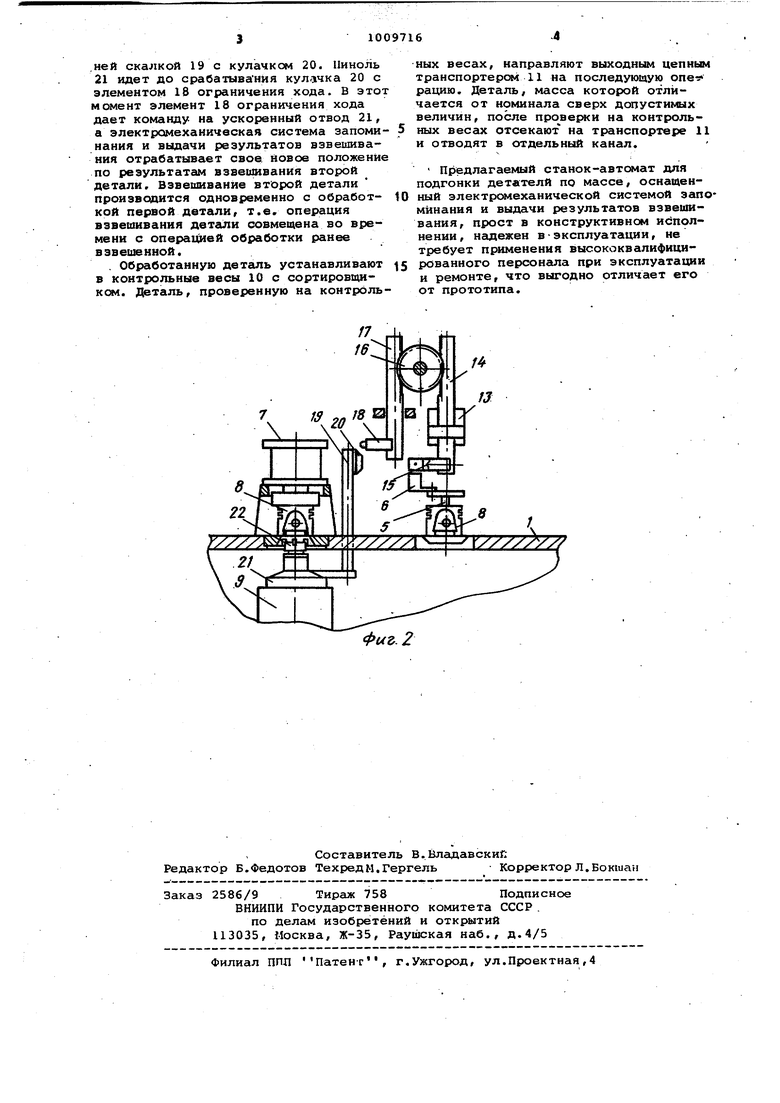

.1 Изобретение относится к станкостр ению и может быть использовано для подгонки деталей по массе, например, поршней, в таких отраслях, как автомобилестроение трак торостроение, двигателестроение. Известен станок-автомат для норма лизации веса деталей, содержащий позицию взвешивания для определения избытка веса, позицию обработки дата лей для удаления этого избытка, электронную систему запоминания и вы дачи результатов взвешивания, приспо собление для закрепления обрабатываемой детали, силовую головку l . Ве личина перемещения режущего инструмента зависит от избыточной массы, преобразованной в ход датчика перемещений, величина которого выдается из электронного блока памяти во врем обработки. Операция взвешивания одной детали совмещена во времени с операцией обрабо.ъ| другой, ранее взвешенной. , к недЬстайм ам Данного станка следу ет отнести наличие сложной электронной системы, включающей в себя блок электронной памяти с согласующим и усиливающим каскаде, блок автоматики, функциональный преобразователь, схему сравнения, блоки питания и измерения и т.д.-, собранйые по сложной структур ной схеме, и, как следствие сложности,- недостаточная надежность.станка в эксплуатации, высокая трудоемкость в изготовлении,наладке и ремонте. Цельно изобретения является упрощение конструкции станка. Поставленная цель достигается тем, что в станке-автомате, содержащем позиции взвешивания и обработки деталей, систему запоминания и выда,чи результатов взвешивания, последняя выполнена в датчика положения детали, установленного на позиции взвешивания и кинематически связанного с элементом ограничения величиныхода обрабатываемого инструмента. Система запоминания и вьщачи результатов взвешивания проста, позволяет запомнить результат взвешивания и сохранить его до окончания срезания избыточной массы детали путем фиксирования положения датчика и выдачи сигнала в необходимый момент на механизм, управляющий кодом режущего инструмента. На фиг.1 изображен общий вид описываемого устройства; на фиг.2 схематично изображена система запоминания и выдачи результатов взвешивания. Станок-автомат для подгонки деталей по массе состоит из станины 1, входного цепного транспортера 2, механизм подъема 3, штангового транспортера 4, рабочих весов 5, на чаще которых закреплена пластина 6, ириспособления 7 для закрепления детали 8 при обработке, силовой грловки 9 пинольного типа, контрольных весов 10 с сортировщиком, выходоного цепного транспортера 11, гидросистемы 12 и системы запоминания и выдачи результатов взвешивания, включающей в себя механизм перемещения, состоящий из цилиндра управления 13 со шток-поршнем 14 и установленным на нем бесконтактным датчиком 15 положения взвешенной детали. На штокпоршне 14 нарезана рейка, находящаяся в зацеплении с зубчатым колесом 16, которое, в свою очередь, находится- в зацеплении с рейкой 17. На рейке 17 закреплен элемент 18 ограничения величины хода обрабатывающего инструмента. Скалка 19 с кулачком 20 жестко соединена с пинолыо 21 силовой головки 9, в шпинделе которой установлен режущий инструмент 22. Все -движения рабочих органов станка осуществляются от гидросистемы 12, а вращение режущего инструмента-от электродвигателя силовой головки 9. Станок работает следующим образом. Детали с предыдущей операции по цепному входному транспортеру 2 попадают на площадку механизма подъема 3, который перемещает вверх одну деталь, одновременно отсекая ее от всего потока деталей находящихся на входном транспортере. Затем .штанговый транспортер 4 при ходе вперед устанавливает деталь 8 на рабочие весы 5 с электромеханической системой запоминания и выдачи результатов взвешивания. После прекращения колебаний чаши весов шток-поршень 14 цилиндра управления 13 перемещает вниз бесконтактный датчик 15 до срабатывания с пластиной 6 и останавливается; при этом фиксируется высотное положение взвешенной детали, которое зависит от величины ее избыточной- массы; чем тяжелее (легче) деталь, тем ниже (выше) окажется шток-поршень 14. Через передачу рейка-зубчатое колесо-рейка перемещение шток-поршня 14 передается на рейку 17 с эле- , ментом ограничения 18 величины хода обрабатывающего инструмента, которая переместится. за шток-по5 шнем в сторону , противоположную его движению на ту же самую величину. Таким образом, избыточная масса детали фиксируется (запоминается) положением электромеханическрй системы. Взвешенная деталь перемещается на позицию обработки, зажимается в приспособлении 7 и обрабатывается режущим инструментом 22, установленным в Шпинделе силовой головки 9. От гидроцилиндра силовой ГОЛОВКИ 9 производится рабочая подача пиноли 21 с вращающимся режущим инструментом и с жестко закрепленной на

,ней скалкой 19 с кулачком 20. Ииноль 21 идет до срабатыванйя кулачка 20 с элементом 18 ограничения хода. В этот момент элемент 18 ограничения хода дает команду на ускоренный отвод 21, а электромеханическая система запоминания и выдачи результатов взвешивания отрабатывает свое новое положение по результатам взвеошвания второй детали. Взвешивание второй детали произвооится одновременно с обработкой первой детали, т.е. операция взвешивания детали совмещена во времени с операцией обработки ранее взвешенной.

Обработанную деталь устанавливают в контрольные весы 10 с сортировщикам. Деталь, проверенную на контрольных весах, направляют выходным цепным транспортером 11 на последующую рацию. Деталь, масса которой отличается от номинала сверх допустимых величин, после прове{жи на контрольных весах отсекают на транспортере 11 и отводят в отдельный канал.

Предлагаемый станок-автомат для подгонки детателй по массе, оснащенный электромеханической системой запоминания и выдачи результатов взвешивания, прост в конструктивном исполнении, надежен в-эксплуатации, не требует применения высококвалифицированного персонгша при эксплуатации и ремонте, что выгодно отличает его от прототипа.

/

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Расточной станок | 1977 |

|

SU627924A1 |

| Автоматическая линия | 1975 |

|

SU554999A1 |

| Многопозиционный агрегатный станок | 1989 |

|

SU1779544A1 |

| Станок для шероховки изношенных покрышек | 1978 |

|

SU716866A1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

СТАНОК-АВТОМАТ ДЛЯ ПОДГОН- КИ ДЕТАЛЕЙ ПО МАССЕ, содержащий по.зиции взвешивания и обработки деталей и систему запоминания и вкедачи результатов взвешивания, о т л и ч аю щ и и с я тем, что, с целью упрощения конструкции, система запоминания и вьщачи результатов взЬвшивания выполнена: в вцце -датчика положения , установленного на позиции. взвешивания и кинематически связанного с элементом ограничения величины хода обрабатывающего инртрумента.

Авторы

Даты

1983-04-07—Публикация

1980-06-16—Подача