Изобретение относится к термической обработке и может быть использовано при .нагреве и охлаждении коротких цилиндрических изделий, например колец, муфт и другах изделий из труб.

Известно устройство для термической об работки коротких цилиндрических изделий, содержащее камеру нагрева с горелками и транспортное средство для перемещения изделий, установленное на приводном поде и выполненное в виде пар роликов с группо вым приводом, причем ось ручья, образованного , каждой парой роликов, расположена по радиусу устройства. При термической обработке изделий в указанном устройстве производится их укладка в ручьи, образо- , ванные парами роликов,, и транспортирование с вращением на роликах по направлен нию перемещения кольцевого пода 1 .

Недостатком известного устройства для термической обработки коротких цилиндрических; изделий является невозможность обработки в нем узких колец, для которых отнощение Н/Д 1 (Н - высота, D - диаметр кольца) ввиду их опрокидывания на ролики при потере устойчивости.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для термической обработки колец, содержащее камеру нагрева с горелками и транспортное средство для перемещения изделий, выполненное в виде консольно закрепленного вала с приводом его перемещения. При термической обработке колец в указанном устройстве кольца надеваются на консольный вал и перемещаются с вращением через камеру нагрева 2.

Недостатками указанного устройства являются низкая интенсивность и качество термообработки. Это обусловлено тем, что расположение горелок в камере нагрева беа учета ориентации относительно обрабатываемых изделий НС обеспечивает достижение максимальных тепловых потоков при нагреве, а в ряде случаев, например при необходимости проведения упрочняющей термообработки (закалка с отпуском), указанное устройство не обеспечивает получение издели требуемого качества.

Цель изобретения - интенсификация и повышение качества термообработки.

Поставленная цель достигается тем, «гго устройство для термической обработки колец, содержащее камеру нагрева с горелками и транспортное средство для перемещения изделий, выполненное в виде консольно закрепленного вала с приводом его перемещения, снабжено камерой охлаждения с соплами, при этом сопла камеры охлаждения и горелки камеры нагрева расположены в одной плоскости с валом, а вал имеет привод возвратно-поступательного перемещения.

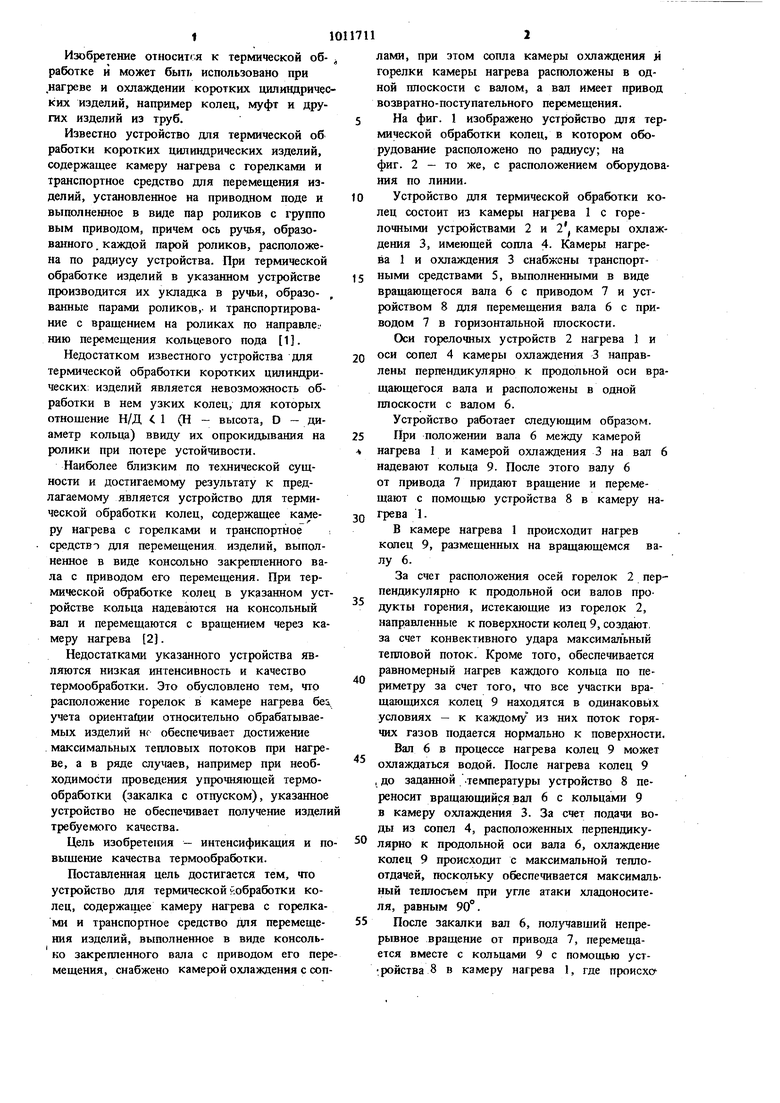

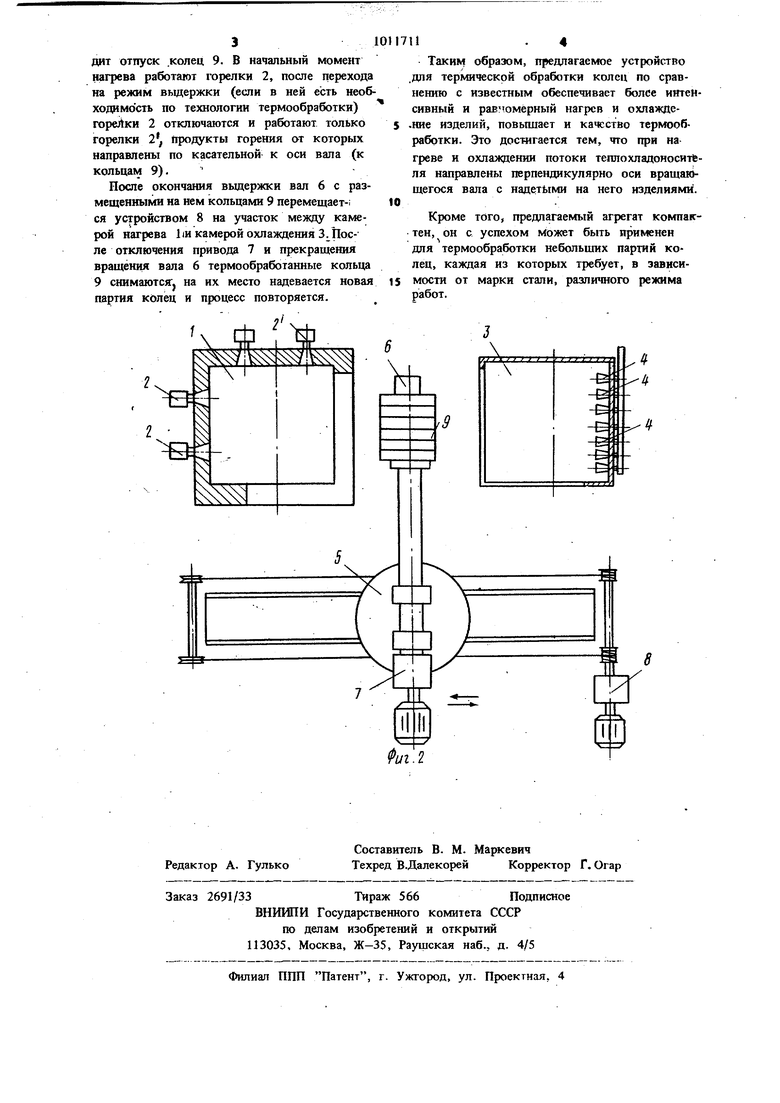

На фиг. 1 изображено устройство для термической обработки колец, в котором оборудование расположено по радиусу; на фиг. 2 - то же, с расположением оборудования по линии.

Устройство для термической обработки колец состоит из камеры нагрева 1 с горелочными устройствами 2 и 2 камеры охлаждения 3, имеющей сопла 4. Камеры нагрева 1 и охлаждения 3 снабжены транспортными средствами 5, выполненными в виде вращающегося вала 6 с приводом 7 и устройством 8 для перемещения вала 6 с приводом 7 в горизонтальной плоскости.

Оси горелочных устройств 2 нагрева 1 и оси сопел 4 камеры охлаждения 3 направлены перпендикулярно к продольной оси вращающегося вала и расположены в одной плоскости с валом 6.

Устройство работает следующим образом.

При положении вала 6 между камерой нагрева 1 и камерой охлаждения 3 на вал 6 надевают кольца 9. После этого валу 6 от привода 7 придают вращение и перемещают с помощью устройства 8 в камеру нагрева 1.

В камере нагрева 1 происходит нагрев колец 9, размещенных на вращающемся валу 6.

За счет расположения осей горелок 2 перпендикулярно к продольной оси валов продукты горения, истекающие из горелок 2, направленные к поверхности колец 9, создают, за счет конвективного удара максимальный тепловой поток. Кроме того, обеспечивается равномерный нагрев каждого кольца по периметру за счет того, что все участки вращающихся колец 9 находятся в одинаковых условиях - к каждому из них поток горячих газов подается нормально к поверхности.

Вал 6 в процессе нагрева колец 9 может охлаждаться водой. После нагрева колец 9 , до заданной .температуры устройство 8 переносит вращающийся вал 6 с кольцами 9 в камеру охлаждения 3. За счет подачи воды из сопел 4, расположенных перпендикулярно к продольной оси вала 6, охлаждение колец 9 происходит с максимальной теплоотдачей, поскольку обеспечивается максимальный теплосъем при угле атаки хладоносителя, равным 90°.

5 После закалки вал 6, пол чавший непрерывное вращение от привода 7, перемещается вместе с кольцами 9 с помощью устройства 8 в камеру нагрева 1, где происхо3дит отпуск .колец 9. В начальный момеит нагрева работают горелки 2, после перехода на режим выдержки (если в ней есть необ ходимость по технопогин термообработки) гореЛки 2 отключаются и работают только горелки 2, продукты горения от которых направлены по касательной к оси вала (к кольцам 9), После окончания выдержки вал 6 с размещенными на нем кольцами 9 перемещает-i ся устройством 8 на участок между камерой нагрева 1ш камерой охлаждения 3. После отключения привода 7 и прекращения вращения вала 6 термообработанные кольца 9 cш мaютcя:J на их место надевается новая is партия колец и процесс повторяется. 11 Таким образом, предлагаемое устройство .для термической обработки колец по сравнению с известным обеспечивает более интенсивный и равномерный нагрев и охлажде.ние изделий, повьплает и качество термообработки. Это достигается тем, что при на греве и охлаждении потоки теплохладоноситбля направлены перпендикулярно оси вращающегося вала с иадетыми на него изделиями. Кроме того, предлагаемый агрегат компактен, он с успехом может быть применен для термообработки небольщнх партий колец, каждая из которых требует, в зависимости от марки стали, различного режима работ.

Г

it

/.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термической обработкиКОлЕц | 1978 |

|

SU845962A1 |

| Кольцевая печь для термическойОбРАбОТКи КОлЕц | 1978 |

|

SU850702A1 |

| Кольцевая печь | 1977 |

|

SU681309A1 |

| Проходная печь | 1976 |

|

SU611942A1 |

| Способ нагрева длинномерных цилиндрических изделий | 1979 |

|

SU1063848A1 |

| Установка для местного нагрева сварныхшВОВ | 1979 |

|

SU836158A1 |

| Кольцевая печь для термическойОбРАбОТКи цилиНдРичЕСКиХ издЕлий | 1978 |

|

SU819543A1 |

| Устройство для нагрева рельсовой плети бесстыкового пути | 2022 |

|

RU2796902C1 |

| Установка для термообработки кольцевыхСВАРНыХ шВОВ пОлыХ издЕлий | 1979 |

|

SU821513A1 |

| Печь для нагрева длинномерных изделий | 1979 |

|

SU870457A2 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛЕЦ, содержащее камеру на грева с горелками и транспортное средство для перемещения изделий, выполненное в виде консольно закрепленного вала с приводом его перемещения,, о тлнчающееся тем, что, с целью интенсификащш и повышения качества термообработки, устройство снабжено камерой охлаждения с соплами, при зтом сопла камеры охлаждения и горелки камеры йагрева расположены в одной плоскости с валом, а вал имеет пртвоЦ возвратно-поступательного перемещения.

т

л

иг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кольцевая печь | 1977 |

|

SU681309A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кольцевая печь для термическойОбРАбОТКи КОлЕц | 1978 |

|

SU850702A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| ЕЙБЛййТ л;д | |||

Авторы

Даты

1983-04-15—Публикация

1979-12-05—Подача